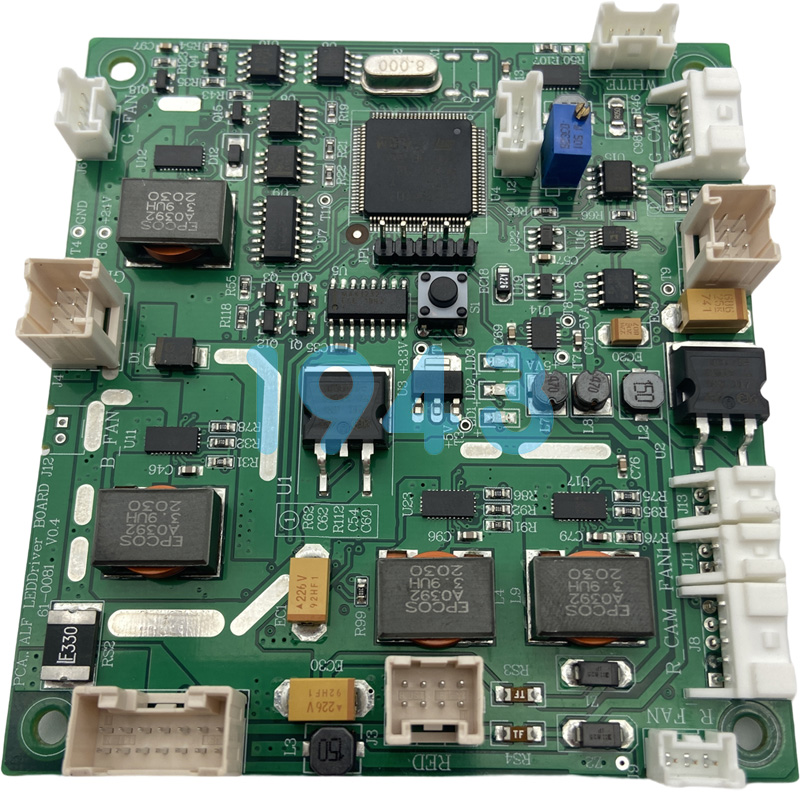

一、為何選用金屬基板

隨著功率器件與高密度LED模組在工業、汽車、照明領域的普及,FR-4 已難以滿足散熱、熱循環壽命與機械強度的綜合需求。金屬基板(Metal Core PCB,MCPCB)以鋁或銅作為核心載體,導熱系數可達 1.0–3.0 W/(m·K),是普通 FR-4 的 5–10 倍,能夠將熱量快速橫向擴散,再通過散熱器縱向導出,延長器件壽命并降低光衰。

二、金屬基板的三層結構

-

銅箔線路層:常規 35 µm 或 70 µm,需與介質層保持可靠結合力。

-

絕緣介質層:厚度 50–150 µm,兼顧擊穿電壓(>2 kV)與導熱率(1–3 W/(m·K))。

-

金屬基層:鋁(1.0–2.0 mm)兼顧重量與成本;銅(0.5–1.0 mm)用于更高導熱或電磁屏蔽場合。

三、設計階段的注意點

-

熱路徑規劃:功率器件下方禁止走線,直接開窗至金屬基層,減少熱阻。

-

拼板強度:鋁基板較脆,V-cut 深度需控制在金屬層 1/3 以內,拼板間加 3 mm 工藝邊并布設雙定位孔。

-

焊盤補償:銅箔與鋁基熱膨脹系數差異大,焊盤外擴 0.05–0.10 mm,可減少回流后銅箔起翹。

四、SMT 制程關鍵參數

-

預熱斜率:≤ 2 °C/s,避免介質層分層。

-

峰值溫度:235–245 °C(Sn–Ag–Cu 無鉛體系),比 FR-4 低 5–10 °C,防止鋁基層氧化膜增厚。

-

回流時間:液相線以上 40–60 s,過長易導致介質層脆化。

-

氮氣回流:氧含量 < 1000 ppm,降低鋁面氧化,提升焊料潤濕。

五、印刷與貼片中的細節控制

-

鋼網開口:功率器件焊盤采用“田”字分割,減少空洞率;開口面積比 ≥ 0.66。

-

錫膏選型:Type-4 無鹵 Sn96.5/Ag3/Cu0.5,金屬含量 88–90 %,防止熱沉后焊料塌陷。

-

貼片壓力:降低 20–30 %,避免壓裂介質層;需使用彈性吸嘴或分段壓力模式。

-

支撐治具:鋁基板翹曲≥0.5 % 時必須使用真空吸附治具,回流爐入口加裝壓片輪,防止卡板。

六、常見失效模式與根因

-

介質層分層:預熱過快或峰值溫度過高。

-

銅箔起泡:板材含水率 > 0.15 %,需 125 °C/2 h 預烘。

-

焊盤剝離:熱沖擊后銅箔與介質結合力下降,可通過等離子清洗提升表面能。

-

金屬基層變形:治具溫差 > 3 °C 導致局部熱膨脹不均,需分區溫控。

七、檢測與可靠性驗證

-

空洞率:X-ray 抽檢,功率器件焊點空洞 ≤ 20 %。

-

剝離強度:銅箔與介質 ≥ 1.2 N/mm(IPC-TM-650 2.4.8)。

-

熱循環:-40 °C↔125 °C,500 cycles 后阻值漂移 ≤ 10 %。

-

高壓測試:1500 V AC/60 s,漏電流 ≤ 1 mA。

八、總結

金屬基板并非簡單替換 FR-4,而是一次“散熱-機械-電性能”綜合再設計。從板材選型、熱仿真、鋼網開口,到回流曲線與治具支撐,每一步都要圍繞“低熱阻、低應力、高可靠”展開。1943科技在批量生產中總結出:只要在前端設計階段把熱路徑與拼板強度鎖定,后端嚴格控溫、控濕、控壓,就能把金屬基板的失效率壓到 <50 ppm,為高功率、長壽命電子產品提供扎實底座。

2024-04-26

2024-04-26