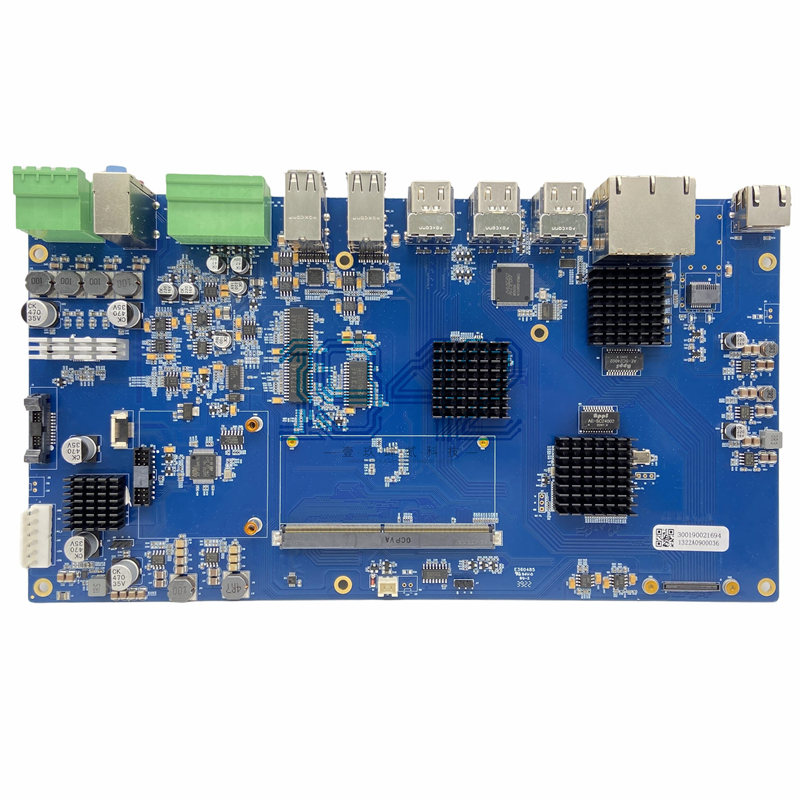

PCBA是各類電子設備的核心載體。其生產流程涉及研發、采購、貼片、插件、測試等多個環節,任一環節的疏漏都可能影響產品質量與交付效率。作為專業的PCBA一站式服務商,1943科技憑借多年行業經驗,打造覆蓋“前期規劃-中期生產-后期保障”的全流程服務體系,為客戶提供從設計優化到成品交付的一體化解決方案,助力電子項目高效落地。

一、PCBA全流程服務:從需求到成品的全周期覆蓋

1943科技的PCBA全流程服務,以客戶需求為核心,打通各環節協同壁壘,實現“設計-采購-生產-測試-售后”的無縫銜接,具體涵蓋以下關鍵環節:

1.研發設計支持:規避風險,優化可制造性

在項目啟動階段,1943科技的工程團隊會深度參與客戶的研發流程,提供專業的DFM(可制造性設計)分析與優化建議:

- 結合生產工藝特點,對PCB板布局、元器件選型、焊接點設計等進行優化,減少后期生產中的工藝難題;

- 針對客戶的功能需求,提供硬件電路設計輔助與軟件適配建議,確保設計方案既滿足性能要求,又符合量產標準;

- 通過仿真測試與原型驗證,提前發現設計漏洞,降低研發迭代成本,縮短項目周期。

2.元器件采購與管理:品質溯源,供應鏈保障

元器件的質量直接決定PCBA產品的可靠性,1943科技建立了完善的供應鏈管理體系:

- 與全球優質元器件供應商建立長期合作,確保貨源正規、品質可控,支持常用元器件與特殊元器件的快速采購;

- 實施嚴格的元器件入廠檢測流程,通過外觀檢驗、電氣性能測試、可靠性驗證等多維度篩查,杜絕劣質元器件流入生產;

- 針對客戶的成本控制需求,提供性價比更高的元器件替代方案,在保證質量的前提下優化采購成本;

- 建立安全庫存機制,對常用元器件進行適量備貨,應對供應鏈波動,保障生產連續性。

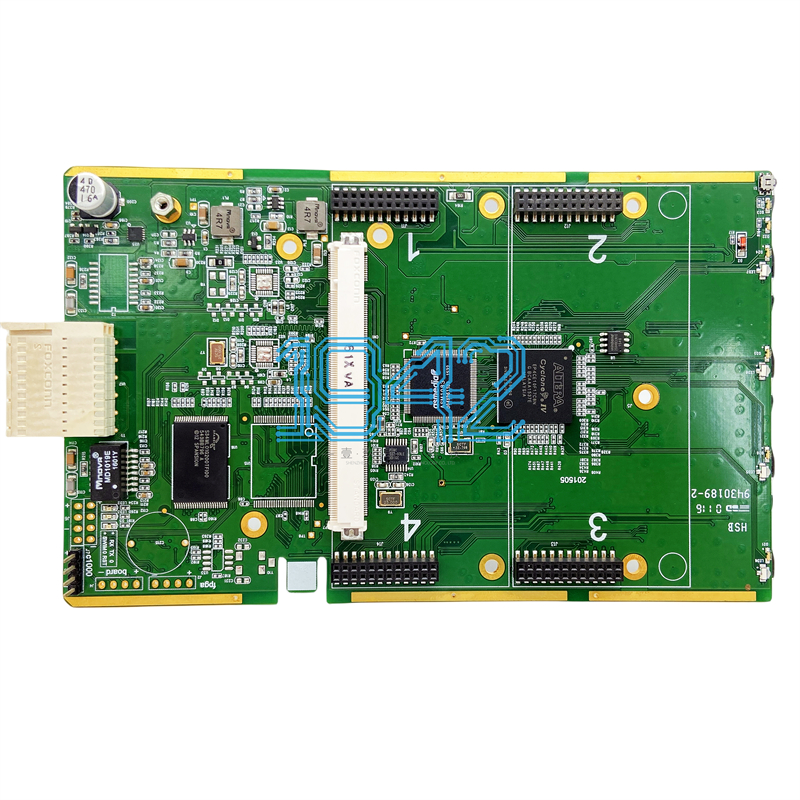

3.SMT貼片生產:高精度工藝,高效量產

SMT(表面貼裝技術)是PCBA生產的核心環節,1943科技引入先進的SMT生產設備與智能化管理系統,實現高精度、高效率的貼片加工:

- 配備高速貼片機、全自動絲印機、回流焊爐等設備,支持0201超小型元器件、BGA/CSP等精密元器件的貼裝,貼裝精度可達±0.03mm;

- 采用無鉛焊接工藝,符合環保標準,同時通過爐溫曲線優化,確保焊接質量穩定,降低虛焊、連焊等不良率;

- 引入MES生產管理系統,實時監控生產進度與工藝參數,實現生產過程的可追溯,便于及時發現并解決生產問題;

- 支持小批量試產與大批量量產,靈活應對不同客戶的訂單需求,批量生產周期可根據訂單規模靈活調整,保障快速交付。

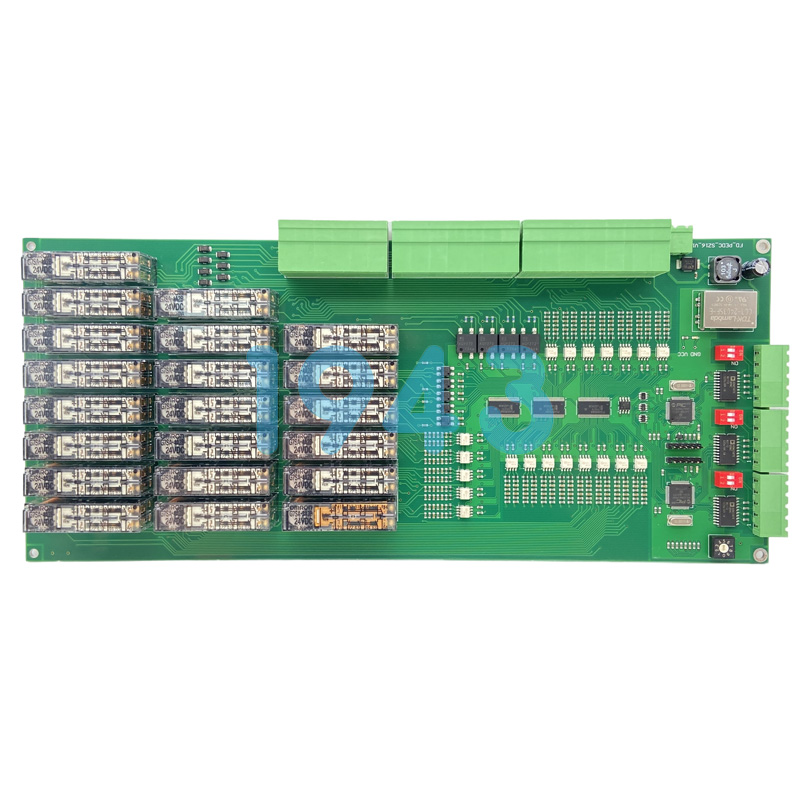

4.DIP插件與組裝:精細操作,補足工藝短板

對于無法通過SMT貼裝的直插式元器件,1943科技提供專業的DIP插件與手工組裝服務:

- 由經驗豐富的技術工人進行元器件插件操作,結合自動化插件設備,確保插件位置準確、引腳平整;

- 采用波峰焊工藝進行焊接,通過嚴格的焊接參數控制,保證焊點飽滿、牢固,同時避免漏焊、假焊等問題;

- 針對復雜的PCBA組件,提供手工焊接與組裝服務,如異形元器件焊接、線纜連接等,滿足個性化生產需求;

- 插件完成后進行外觀檢查與初步導通測試,確保組件結構完整、電氣連接正常。

5.全面測試:多維度驗證,確保產品合格

為保障PCBA產品的功能與可靠性,1943科技建立了多維度的測試體系,覆蓋生產全流程:

- 功能測試:根據客戶提供的測試標準,搭建定制化測試平臺,驗證PCBA產品的各項功能是否符合設計要求,如信號傳輸、數據處理、接口兼容性等;

- 性能測試:在不同環境條件(如高低溫、濕度變化)下,測試產品的性能穩定性,確保產品在實際應用場景中可靠運行;

- 可靠性測試:通過振動測試、跌落測試、老化測試等,驗證產品的機械強度與使用壽命,篩選出潛在的質量隱患;

- AOI自動光學檢測:在SMT貼片與焊接后,利用AOI設備對PCBA表面進行全面檢測,快速識別元器件錯裝、漏裝、焊點缺陷等問題,提升檢測效率與準確性。

6.售后支持:持續服務,解決后顧之憂

1943科技深知,PCBA產品的交付并非服務的終點,而是長期合作的開始:

- 建立快速響應的售后團隊,針對客戶反饋的產品問題,24小時內給出初步解決方案,48小時內提供技術支持或現場服務;

- 對交付的PCBA產品提供質量保證期,在質保期內,因生產工藝或元器件質量問題導致的故障,免費提供維修或更換服務;

- 定期回訪客戶,了解產品使用情況,收集改進建議,持續優化服務流程與生產工藝,提升客戶滿意度。

二、1943科技:PCBA全流程服務的核心優勢

在激烈的市場競爭中,1943科技的PCBA全流程服務之所以能獲得客戶認可,源于以下核心競爭力:

1.全流程一體化,降低客戶管理成本

傳統PCBA生產中,客戶需分別對接設計、采購、生產、測試等多個服務商,溝通成本高、流程協同難。1943科技通過全流程服務,將各環節整合為“單一窗口”,客戶只需對接一個團隊,即可完成從需求到成品的全周期管理,大幅降低溝通成本與項目管控難度。

2.專業技術團隊,保障服務質量

1943科技擁有一支由硬件工程師、工藝工程師、測試工程師組成的專業團隊,平均行業經驗超8年,具備豐富的PCBA設計優化、生產工藝管控、故障排查經驗,能夠為客戶提供專業的技術支持,確保每一個環節都符合高標準要求。

3.嚴格質量管控,構建可靠品質體系

從元器件入廠到成品交付,1943科技建立了覆蓋全流程的質量管控標準(QMS),通過IQC(來料檢驗)、IPQC(過程檢驗)、FQC(成品檢驗)、OQC(出庫檢驗)等多環節檢測,確保每一批PCBA產品都達到質量標準。同時,公司通過ISO9001質量管理體系認證,以標準化流程保障品質穩定。

4.靈活服務模式,適配多樣化需求

無論是初創企業的小批量試產、中型企業的批量訂單,還是大型企業的定制化項目,1943科技都能提供靈活的服務方案:

- 小批量訂單:快速響應,縮短生產周期,支持客戶快速驗證產品市場;

- 大批量訂單:優化生產排期,提升量產效率,控制成本,保障交付時效;

- 定制化項目:提供從設計到售后的專屬服務,滿足客戶特殊工藝或功能需求。

三、選擇1943科技:讓PCBA生產更高效、更可靠

電子制造的核心需求,在于“品質可靠”與“效率優先”。1943科技以PCBA全流程服務為紐帶,將專業的技術能力、嚴格的質量管控、靈活的服務模式融入每一個環節,致力于為客戶解決生產痛點,降低項目風險,加速產品上市進程。

1943科技將持續投入技術研發與設備升級,不斷優化全流程服務體系,以更優質、更高效的PCBA解決方案,賦能更多電子企業實現創新發展,成為客戶信賴的PCBA一站式服務伙伴。

如果您有PCBA全流程服務需求,或想了解更多服務細節,歡迎聯系1943科技,我們將為您提供定制化解決方案!

2024-04-26

2024-04-26