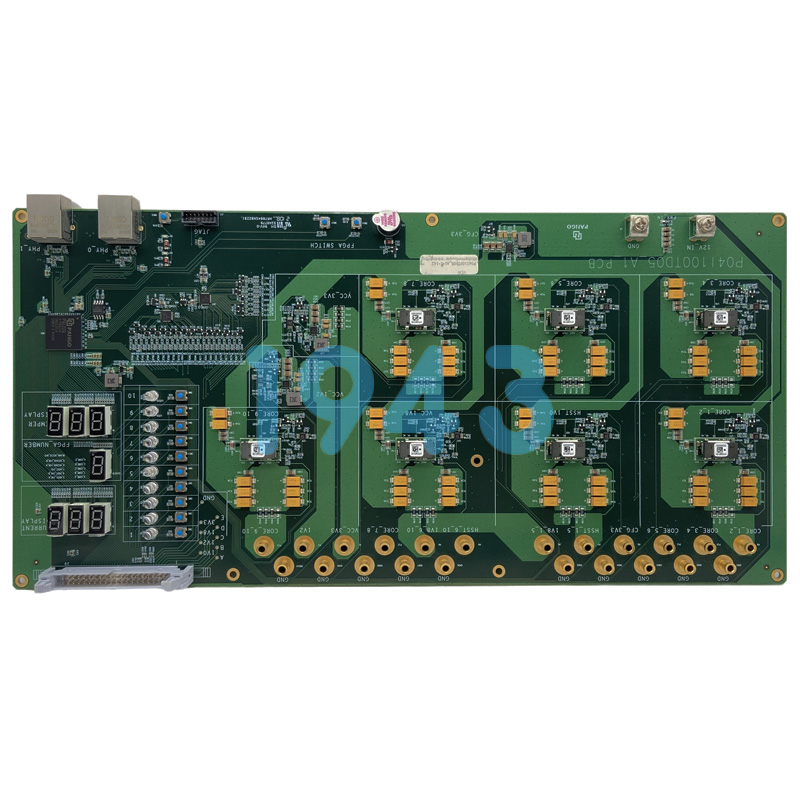

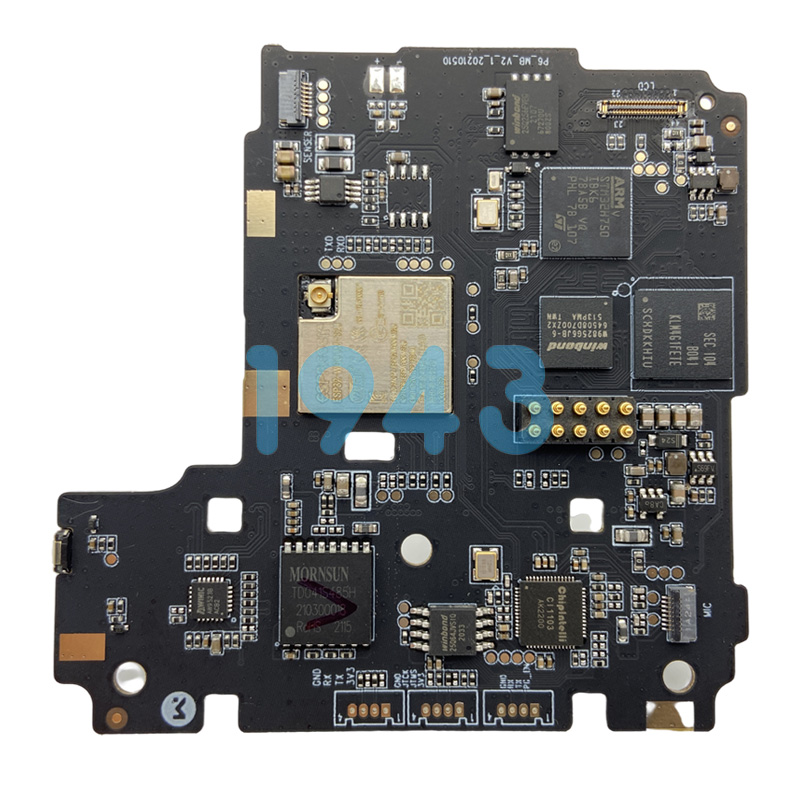

SMT(表面貼裝技術)作為電子制造領域的核心工藝,其加工質量直接影響電子產品的性能、可靠性與使用壽命。對于PCBA一站式服務而言,把控SMT貼片加工全流程的注意事項,是保障交付品質的核心環節。1943科技SMT貼片加工廠從前期準備、加工過程、檢測與后續處理三方面,系統梳理SMT貼片加工的關鍵要點。

一、前期準備:奠定加工質量基礎

前期準備環節的疏漏,易導致后續加工出現批量不良,需重點關注PCB板、元器件、焊膏三大核心要素的管控。

1.PCB板質量核查

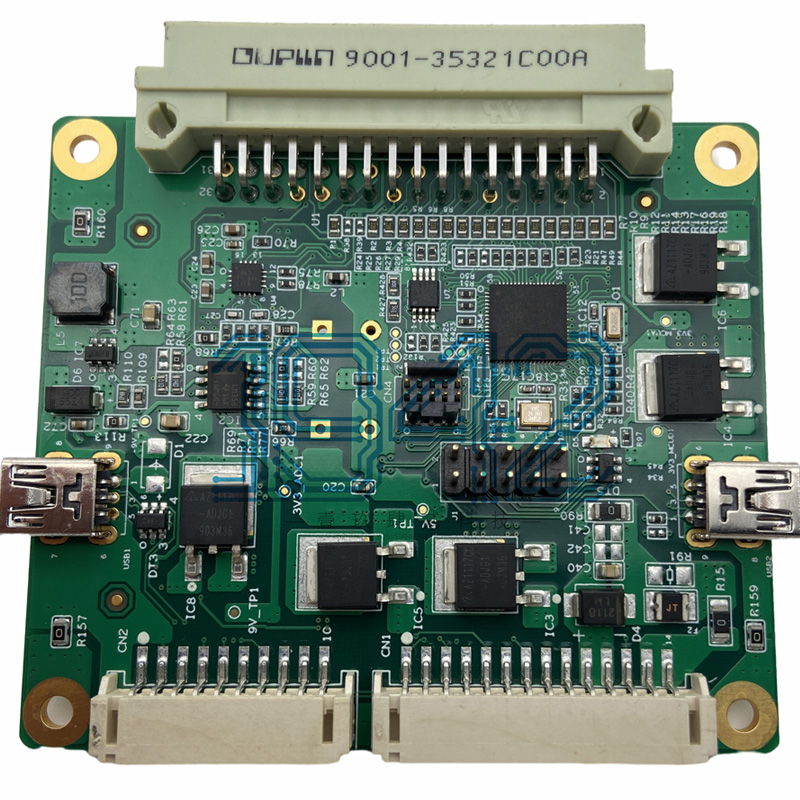

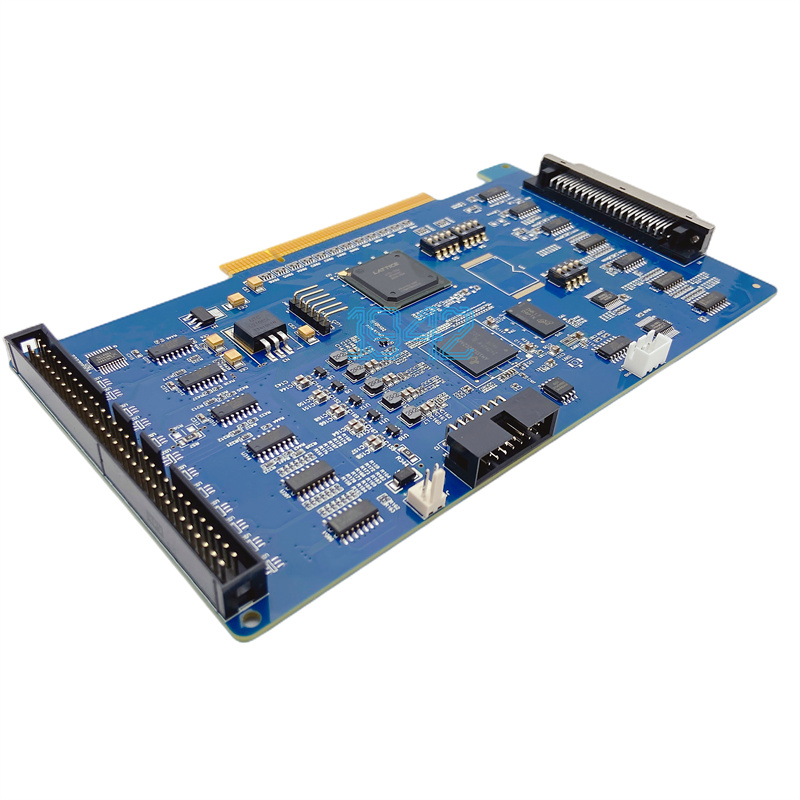

- 外觀與尺寸把控:檢查PCB板表面是否存在劃痕、變形、氧化、污染等問題,邊緣無毛刺;尺寸公差需符合設計要求,例如板厚、長寬偏差方面,避免因尺寸偏差導致貼裝定位不準。

- 焊盤狀態確認:焊盤表面需平整、無露銅、無氧化發黑,焊盤間距與元器件引腳間距匹配,像0201、0402這類小封裝元件,焊盤間距誤差需控制在±0.05mm內;絲印清晰可辨,避免絲印模糊導致元器件錯貼。

- 電氣性能預檢測:通過萬用表或專用設備檢測PCB板導通性,排查開路、短路問題,防止因PCB本身缺陷導致后續焊接不良。

2.元器件管理規范

- 選型與封裝匹配:元器件封裝需與PCB焊盤設計完全一致,例如電阻電容的0603封裝、IC的QFP/LGA封裝,避免因封裝不匹配導致無法貼裝或焊接虛接;優先選擇適合SMT工藝的元器件,例如無引線、小型化元件,減少手工干預風險。

- 儲存與防護:

- 靜電敏感元件例如IC、MOS管需存放在防靜電包裝中,包括屏蔽袋、防靜電托盤,車間操作人員佩戴防靜電手環、穿著防靜電服,避免靜電擊穿元件。

- 潮濕敏感元件例如BGA、QFP需按MSD潮濕敏感等級要求儲存,等級≥3級的元件需存放在干燥箱內,濕度需控制在≤10%RH,或采用真空包裝,開封后4小時內完成貼裝,未用完元件需重新烘干,烘干條件按元件規格書設定溫度與時間。

- 元器件預處理:對引腳氧化的元器件例如三極管、二極管,需用專用清潔劑去除氧化層;對有引腳的元件例如TQFP,檢查引腳平整度,引腳變形需手工校正,避免貼裝后引腳與焊盤接觸不良。

3.焊膏管控要點

- 儲存條件:焊膏需在2-10℃冷藏保存,避免冷凍以防止焊粉結塊,儲存期限不超過保質期,通常為6個月;從冰箱取出后,需在室溫20-25℃的環境下回溫4-8小時,禁止直接加熱以避免焊膏吸潮。

- 攪拌與使用:回溫后的焊膏需用專用攪拌器攪拌,轉速設定為100-200r/min,攪拌時間控制在3-5分鐘,確保焊粉與助焊劑混合均勻;攪拌后需檢測焊膏粘度,通常需達到300-500Pa?s,具體需按焊膏規格書要求,粘度異常需廢棄;焊膏開封后24小時內用完,未用完部分需密封冷藏,且重復使用不超過2次。

二、加工過程:精準控制核心環節

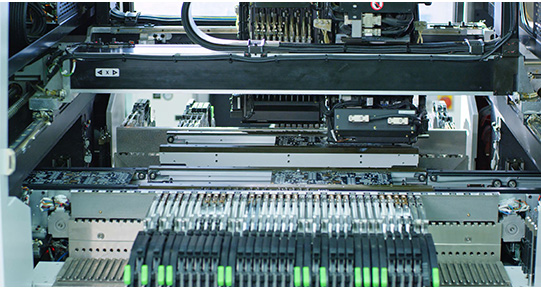

SMT貼片加工過程涉及設備調試、貼裝精度、焊接溫度等關鍵參數,需通過標準化操作減少誤差。

1.設備參數校準與調試

貼片機調試:

- 吸嘴選擇:根據元器件封裝匹配吸嘴,例如0402元件需搭配0.6mm吸嘴,BGA元件需使用專用吸嘴,吸嘴無磨損、堵塞,安裝牢固。

- 貼裝參數設定:貼裝壓力通常設定為0.1-0.3MPa,需適中,壓力過大會壓損PCB或元器件,過小易導致元件偏移;貼裝速度根據元件類型調整,小元件可快,IC等精密元件需慢,確保定位精度控制在±0.03mm內。

回流焊爐溫度曲線校準:

- 按焊膏規格書設定溫度曲線,通常分為預熱區、恒溫區、回流區、冷卻區,其中預熱區溫度范圍80-120℃,升溫速率需≤2℃/s;恒溫區溫度范圍120-150℃,持續時間60-90s,以去除助焊劑揮發物;回流區峰值溫度控制在210-230℃,需高于焊膏熔點20-40℃,持續時間20-30s,避免高溫損壞元件;冷卻區降溫速率需≤3℃/s,使焊點快速凝固。

- 每次生產前用溫度測試儀校準爐內溫度,確保各溫區實際溫度與設定值偏差在±5℃以內;批量生產中每2小時抽檢一次溫度曲線,避免爐內溫度漂移。

2.貼裝與焊接過程監控

- 貼裝順序優化:遵循“先小后大、先輕后重、先矮后高”原則,避免大元件遮擋小元件貼裝,或重元件壓損已貼裝的小元件;同一批次PCB貼裝順序一致,減少設備調整頻率。

- 焊接過程防護:回流焊爐內若需氮氣保護,針對高可靠性產品,需控制氮氣純度需≥99.99%,氧氣含量需≤50ppm,減少焊點氧化;爐內傳送帶速度與溫度曲線匹配,避免PCB在爐內停留時間過長或過短。

- 異常處理規范:貼裝過程中若出現元件偏移、缺件,需立即停機,檢查吸嘴、定位系統是否異常;焊接后若出現焊點虛接、橋連,需排查溫度曲線、焊膏用量是否合理,禁止未經分析直接批量返工。

三、檢測與后續處理:杜絕不良品流出

通過多維度檢測及時發現問題,并規范后續處理流程,是保障最終產品質量的關鍵。

1.全流程檢測要點

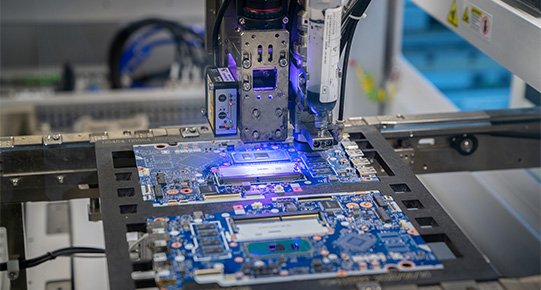

- 貼裝后AOI檢測:貼裝完成后,通過自動光學檢測(AOI)設備檢查元件有無缺件、錯件、偏位、反向、立碑等問題,例如片式元件一端翹起的情況,檢測覆蓋率需達100%;對AOI無法識別的元件,例如BGA底部焊點,需標記待后續X-Ray檢測。

- 焊接后檢測:

- AOI復檢:檢查焊點有無虛焊、橋連、錫珠、焊盤脫落等缺陷,其中虛焊表現為焊點無光澤且呈針尖狀,橋連表現為相鄰焊點出現短路,錫珠表現為多余焊錫形成小球的情況,對不良品標記位置并記錄缺陷類型。

- X-Ray檢測:針對BGA、CSP、QFN等底部有焊點的元件,用X-Ray設備檢測焊點空洞率,通常要求≤15%,同時檢查有無虛焊、冷焊,確保焊點內部質量。

- 電氣性能測試:對焊接完成的PCBA板,通過ICT(在線測試)或FCT(功能測試)檢測電路導通性、元件參數,例如電阻值、電容值,以及功能模塊是否正常,排查隱性不良,例如元件失效、焊點接觸不良。

2.不良品返修與成品防護

- 返修規范:返修需使用專用返修臺,例如熱風返修臺、激光返修臺,根據元件類型設定溫度,例如IC返修溫度需設定為220-240℃,避免高溫損壞周邊元件;返修后的元件需重新檢測,確保焊點質量與電氣性能達標,同一PCBA板返修次數不超過2次。

- 成品儲存與運輸:檢測合格的PCBA板需用防靜電包裝密封,例如防靜電袋、托盤,標注產品信息,包括批次、日期、狀態;儲存環境溫度控制在15-30℃,濕度控制在30%-60%,避免陽光直射、粉塵污染;運輸過程中需防震、防靜電,避免劇烈顛簸導致焊點脫落或元件損壞。

四、車間環境與人員管理:保障工藝穩定性

SMT加工對環境與人員操作要求嚴格,需建立標準化管理體系:

- 環境管控:車間溫度控制在20-25℃,濕度控制在40%-60%,避免焊膏吸潮和PCB變形;潔凈度達萬級,每立方米塵埃顆粒需≤3520個,定期清潔地面、設備表面,防止粉塵污染焊盤或元件;車間接地電阻需≤1Ω,設備、工作臺、貨架均需有效接地,消除靜電隱患。

- 人員培訓:操作人員需經專業培訓,熟悉設備操作、工藝參數、異常處理,考核合格后方可上崗;定期開展技能培訓,例如新型元件貼裝、設備維護,更新工藝知識;建立崗位責任制,明確各環節質量責任,避免人為操作失誤。

結語

SMT貼片加工是一項系統性工藝,需從前期準備、過程控制、檢測防護全流程嚴格把控注意事項。通過規范PCB與元器件管理、精準調試設備參數、強化全流程檢測、優化車間環境與人員操作,可有效降低不良率,提升產品可靠性。對于PCBA一站式服務商而言,將這些注意事項融入標準化作業流程,既是保障客戶需求的核心能力,也是提升自身競爭力的關鍵基礎。

2024-04-26

2024-04-26