一、為什么要關注陶瓷基板?

在功率器件、射頻模組、LED 封裝、汽車電子乃至航天級電路中,傳統(tǒng) FR-4 的導熱系數(0.3~0.4 W/m·K)已無法滿足散熱與可靠性要求。陶瓷基板以 Al?O?、AlN、Si?N? 等為核心材料,其導熱系數可從 24 W/m·K 一路提升到 180 W/m·K 以上,同時兼具低熱膨脹系數(CTE 4~8 ppm/℃)與高絕緣強度(>15 kV/mm),成為高功率密度、高頻、高可靠性場景的首選。

二、常見陶瓷基板類型與特性

-

氧化鋁(Al?O?,96% 或 99.6%)

-

性價比高,導熱 24~30 W/m·K

-

機械強度與化學穩(wěn)定性好,適合 LED、功率模塊

-

-

氮化鋁(AlN)

-

導熱 170~180 W/m·K,CTE 4.5 ppm/℃

-

高絕緣、無毒,適合射頻、激光、汽車功率器件

-

-

氮化硅(Si?N?)

-

導熱 80~90 W/m·K,斷裂韌性高(>6 MPa·m½)

-

在冷熱循環(huán)、振動沖擊場景優(yōu)勢明顯

-

-

低溫共燒陶瓷(LTCC)

-

多層布線、內埋無源器件,適合毫米波、射頻前端

-

-

高溫共燒陶瓷(HTCC)

-

與鎢/鉬漿共燒,耐高溫 >800 ℃,適用航空、石油勘探

-

三、陶瓷基板在 SMT 產線的關鍵工藝要點

-

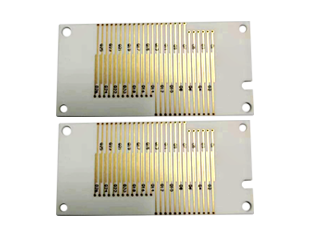

焊盤金屬化

DPC(直接鍍銅)與 DBC(直接覆銅)是主流。DPC 通過磁控濺射 Ti/Cu 種子層再電鍍加厚,線寬/間距可做到 50 µm;DBC 通過 1065 ℃ 共晶鍵合,銅厚 100~300 µm,承載電流大,但解析度低。 -

錫膏選型

陶瓷導熱快,建議選用 Sn96.5/Ag3/Cu0.5 無鉛高溫錫膏,熔點 217 ℃;對 LED 共晶焊可改用 Au80/Sn20,熔點 280 ℃,空洞率 <3%。 -

回流曲線

因陶瓷熱容量高,需延長預熱區(qū)(150~180 ℃,90~120 s);峰值溫度可比 FR-4 高 5~10 ℃,但須控制 ΔT<5 ℃,防止局部熱應力導致微裂。 -

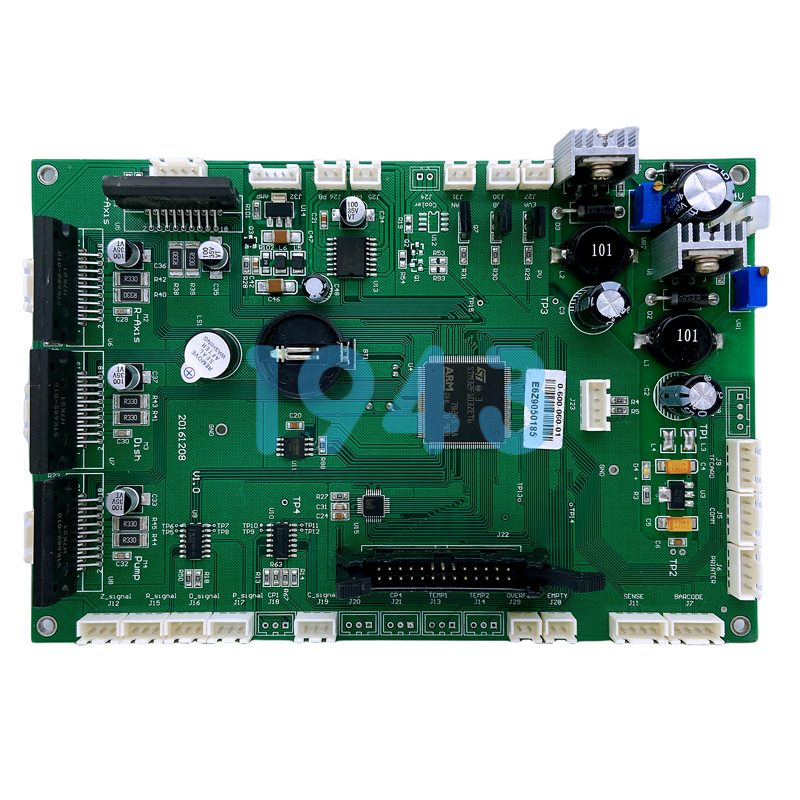

貼裝壓力

陶瓷脆性大,貼片頭 Z 軸壓力應下調 20~30%,推薦 0.5~1 N;使用軟質吸嘴或帶緩沖機構的吸嘴。 -

翹曲控制

陶瓷基板厚度通常 0.25~1 mm,翹曲度 <0.3%;回流后若出現拱形,可在冷卻區(qū)增加分段降溫(180→150→120 ℃,每段 30 s)以釋放應力。 -

AOI/AXI 檢測

陶瓷表面反光率高,需調整 AOI 光源角度(RGB 低角度 15°)并降低曝光值;X-Ray 檢測空洞時,功率設定比 FR-4 低 10%,防止過度穿透。

四、可靠性驗證與失效模式

-

熱沖擊:-55 ℃↔150 ℃,1000 cycles,觀察 Cu 層是否起泡、裂紋。

-

功率循環(huán):器件結溫 ΔTj=100 ℃,>20 k cycles,監(jiān)控焊點電阻變化 <20%。

-

剪切力:芯片或銅箔推拉力 ≥50 N/mm²。

-

失效模式:陶瓷斷裂(過壓/翹曲)、Cu 層剝離(金屬化缺陷)、空洞(錫膏或回流參數不當)。

五、面向未來的設計趨勢

-

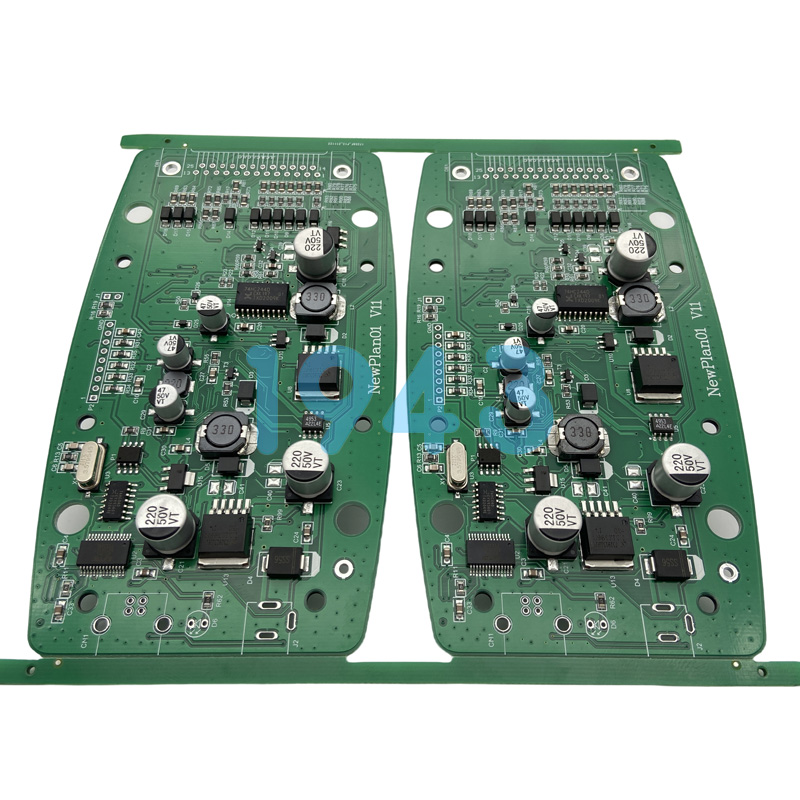

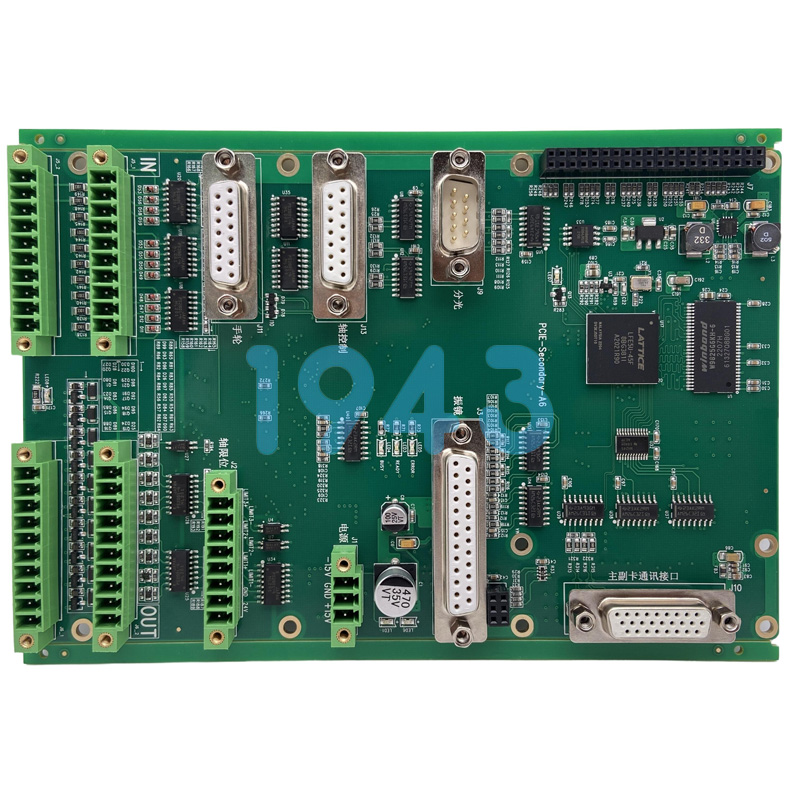

異構集成:陶瓷+FR-4 混壓板,用階梯槽或嵌銅塊解決局部散熱。

-

厚銅/薄銅復合:外層 300 µm DBC 載流,內層 35 µm DPC 走信號,兼顧功率與高密度。

-

3D 陶瓷封裝:通過激光活化金屬化(LAM)在曲面陶瓷上布線,實現氣密封裝。

-

綠色制造:無氰電鍍、無鉛低銀錫膏、氮氣回流減少氧化渣。

結語

陶瓷基板并非“高端小眾”,而是功率、射頻、高可靠應用的“必需品”。SMT貼片加工廠只有深入理解材料機理、工藝窗口與失效模型,才能在大功率 LED、車規(guī) SiC/GaN、毫米波雷達等賽道中搶占先機。1943科技將持續(xù)投入陶瓷基板制程研究,與合作伙伴共同打造更冷、更穩(wěn)、更可靠的電子產品。

2024-04-26

2024-04-26