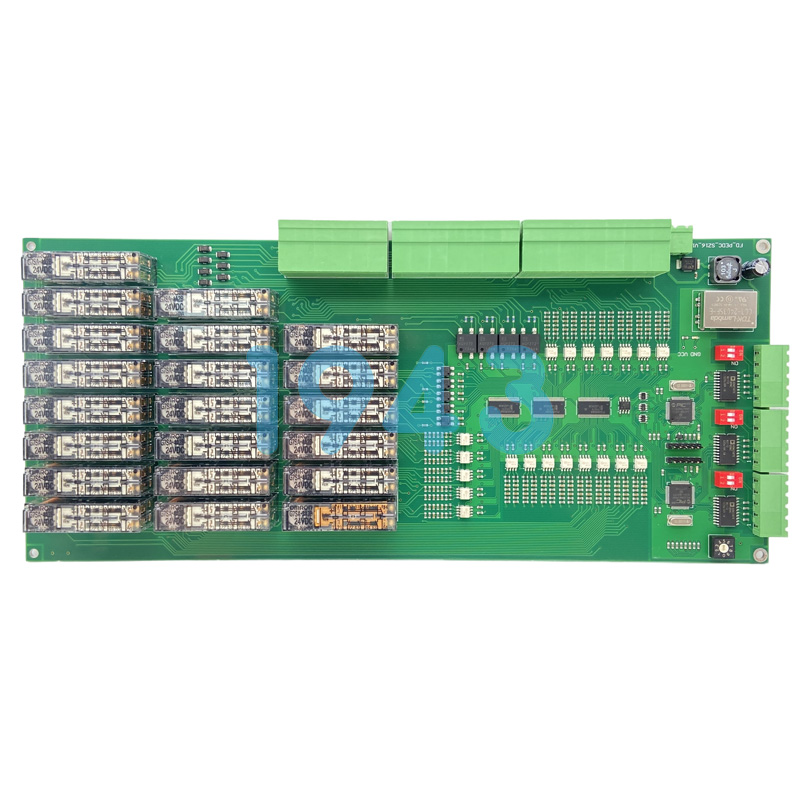

穩定可靠的工藝控制,讓微米級間距的BGA貼裝不再是難題

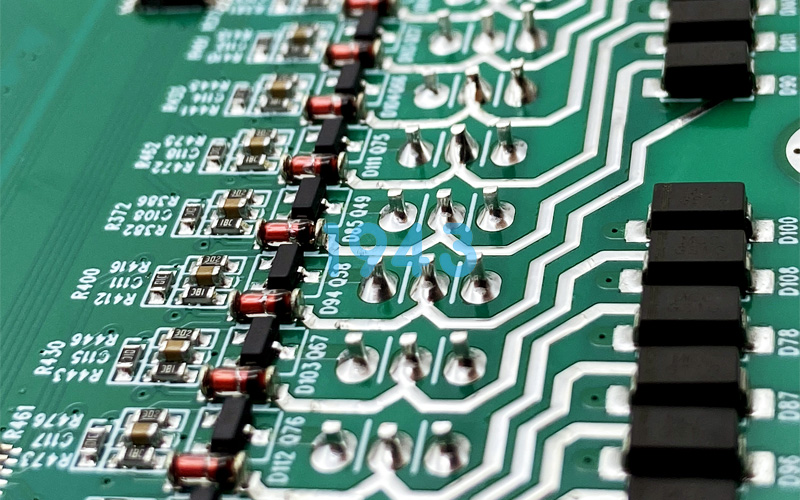

超細間距BGA芯片已成為眾多高密度電路設計的首選。然而,其精細的引腳間距也確實給SMT貼裝工藝帶來了實實在在的挑戰。

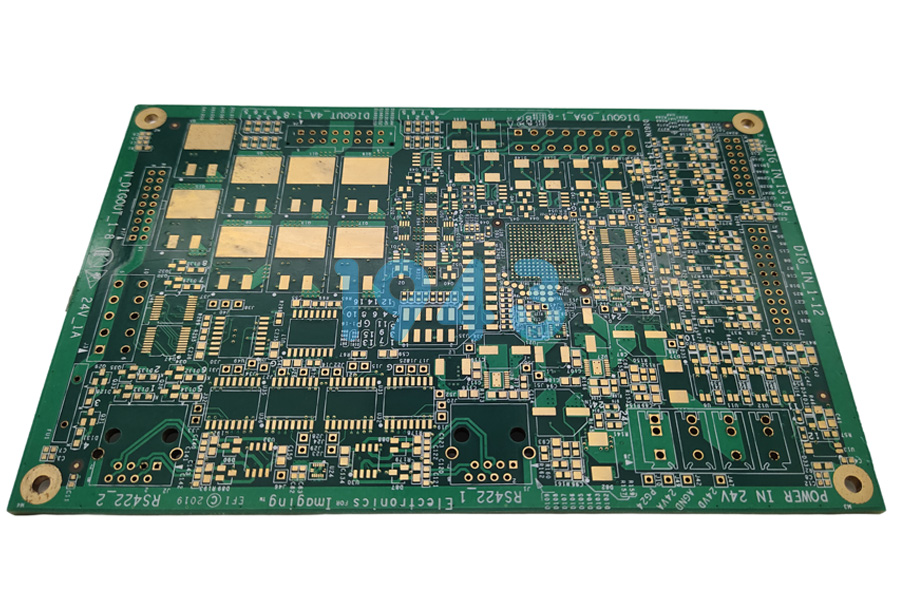

作為深圳專業的PCBA加工廠,我們在超細間距BGA貼裝方面有著成熟的工藝經驗,現將這些實用技術心得與行業分享。

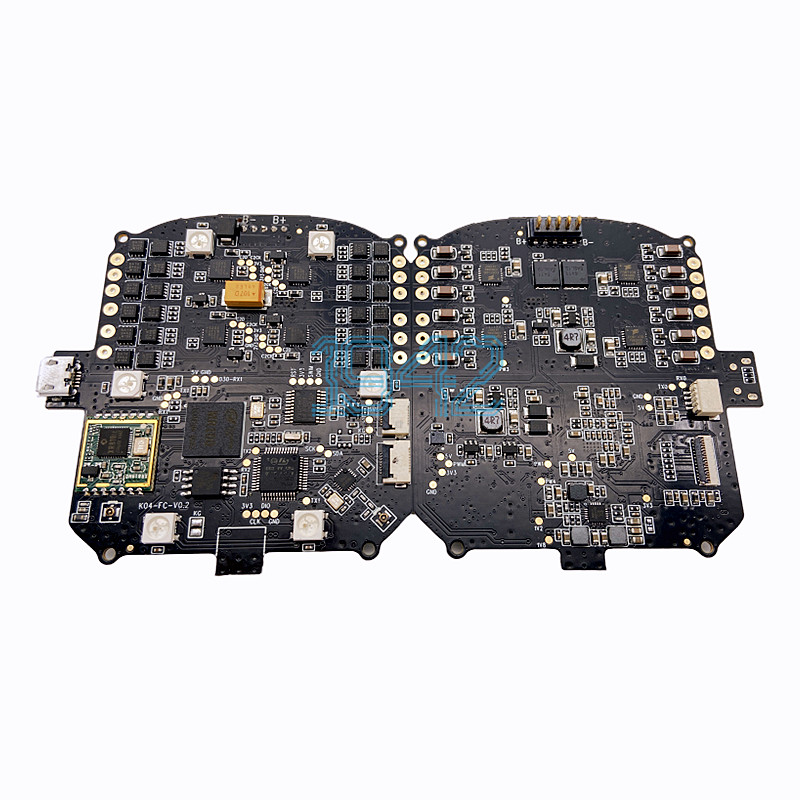

認識超細間距BGA貼裝的技術難點

超細間距BGA通常指球間距在0.5mm以下的BGA封裝,其技術難度明顯高于常規BGA元件。隨著間距縮小到0.4mm甚至0.3mm,焊球直徑相應減小,這對整個SMT工藝流程都提出了更高要求。

主要技術難點體現在:焊膏印刷容易產生橋接或少錫、貼裝對位精度要求極高、回流焊接溫度控制不當易產生焊接缺陷,以及PCB板材與元件之間的熱膨脹系數匹配問題。

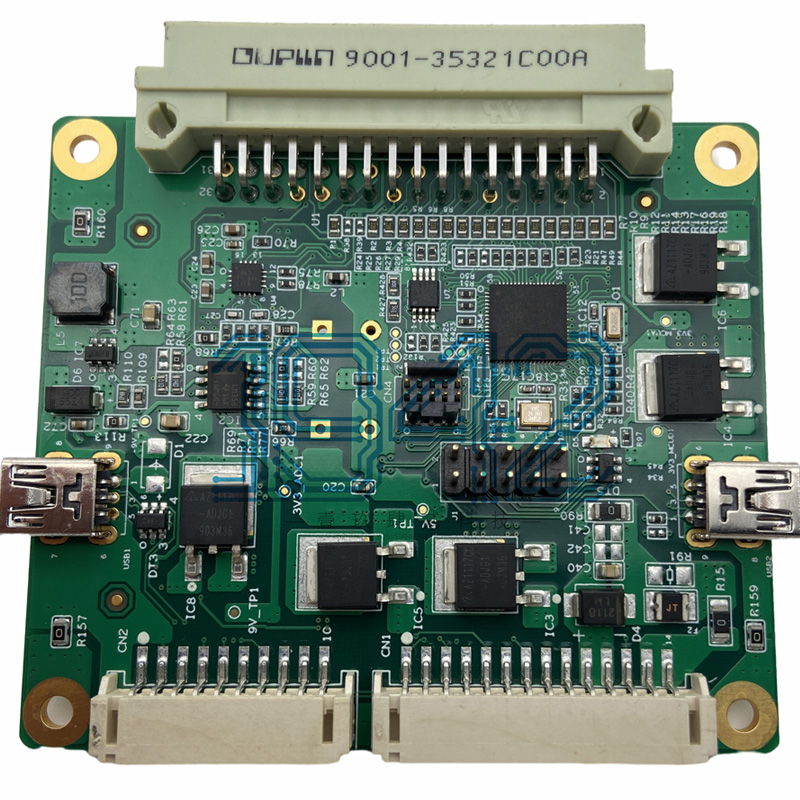

成熟可靠的全流程工藝控制方案

1. 精細化的焊膏印刷控制

焊膏印刷是超細間距BGA焊接的基礎環節,其質量好壞直接決定后續工藝的成敗。

我們采用高品質的激光鋼網,配合適當的電拋光處理,確保開孔精度和孔壁光滑度。針對0.4mm間距的BGA,通常使用0.1mm厚度的鋼網;對于0.3mm間距,則推薦0.08mm厚度,并精心設計開口方案,確保焊膏能夠順利釋放。

錫膏選擇上,我們使用Type 4級別(20-38μm)的細顆粒錫膏,這類錫膏在印刷性和焊接性能上取得了良好平衡。每批印刷后都通過SPI設備進行檢測,監控錫膏的厚度和覆蓋狀況,及時發現印刷缺陷。

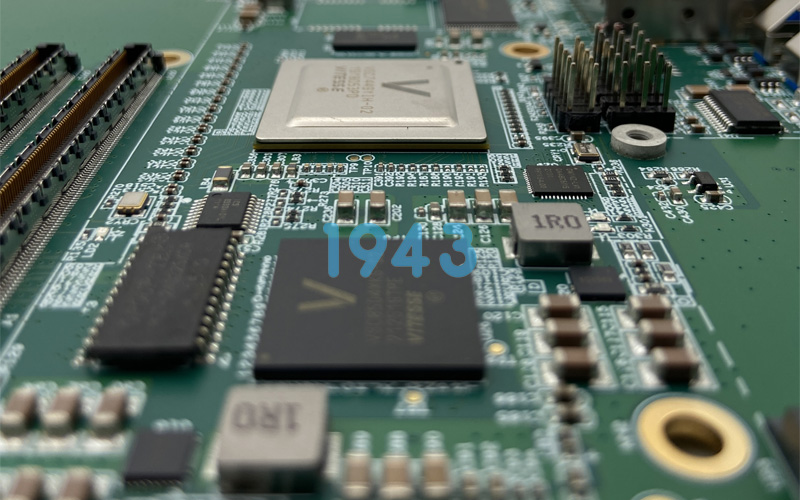

2. 精密的貼裝對位技術

超細間距BGA要求貼裝設備具備優異的視覺對中系統和穩定的機械精度。我們通過提取BGA底部焊球圖像進行精確定位,確保貼裝精度滿足要求。

對于超細間距BGA,元件的共面性尤為重要。我們會對元件進行抽樣檢測,確保共面性控制在合理范圍內。貼裝壓力也需要精確控制,避免因壓力不當導致焊球變形或虛焊。

3. 優化的回流焊工藝

回流焊接是BGA組裝過程中的關鍵工序。我們根據具體的錫膏規格和元件特性,設置恰當的回流焊接溫度曲線。

對于無鉛工藝,峰值溫度通常控制在235-245℃范圍,液相線以上時間維持在60-90秒。升溫速率需要平穩控制,避免過快的升溫造成元件熱沖擊。冷卻速率也需要適當控制,以確保焊點結晶良好。

在條件允許的情況下,使用氮氣保護焊接能夠有效改善焊接質量,減少氧化缺陷的發生。

4. 全面的焊點質量檢測

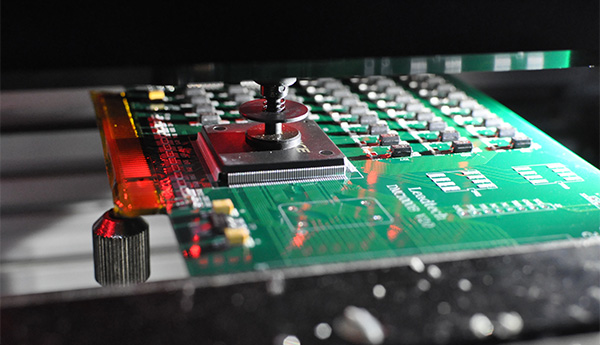

由于超細間距BGA的焊點完全隱藏在器件底部,傳統目視檢查無法評估焊接質量,必須借助專業檢測設備。

我們采用X-Ray檢測系統對BGA焊點進行檢測,能夠有效識別橋接、虛焊、空洞等常見缺陷。根據產品可靠性要求,我們制定了合理的接收標準,通常包括焊球偏移量、空洞率等關鍵指標。

對于有特殊要求的產品,我們會進行抽樣切片分析,檢查焊點界面狀況,并進行必要的可靠性測試,確保焊點質量滿足長期使用要求。

實用的工藝控制措施

針對超細間距BGA的特點,我們總結出多項實用工藝措施:

- 前期設計參與:在產品設計階段提供建議,優化焊盤設計,避免在焊盤下方設計過孔,防止焊料流失。

- 物料管理:對BGA元件進行規范的倉儲管理,必要時在焊接前進行適當烘烤,去除吸收的濕氣。

- 過程防翹曲:對于尺寸較大的BGA和PCB,通過優化工藝參數和使用支撐治具,控制回流過程中的翹曲變形。

- 持續工藝優化:建立工藝數據收集與分析系統,持續改進工藝參數,提升生產直通率。

符合行業標準的質控體系

我們建立了完善的質量控制體系,關鍵指標均符合或嚴于行業標準:

- 焊膏印刷厚度偏差控制在±15%以內

- 元件貼裝位置偏差不超過0.05mm

- BGA焊接空洞率控制在25%以下

- 冷焊、虛焊等重大缺陷率為零

通過系統的工藝控制和嚴格的質量管理,我們在超細間距BGA貼裝方面保持著較高的直通率,為客戶產品的可靠性提供了有力保障。

結語

超細間距BGA貼裝是現代SMT領域的重要技術,需要系統的工藝知識和細致的現場控制。作為深圳專業的PCBA加工廠,我們始終專注于工藝技術的完善和提升,致力于為客戶提供穩定可靠的貼裝服務。

如果您在超細間距BGA貼裝方面遇到挑戰,歡迎與我們的工藝團隊交流,我們將竭誠為您提供專業的技術支持和完善的解決方案。

2024-04-26

2024-04-26