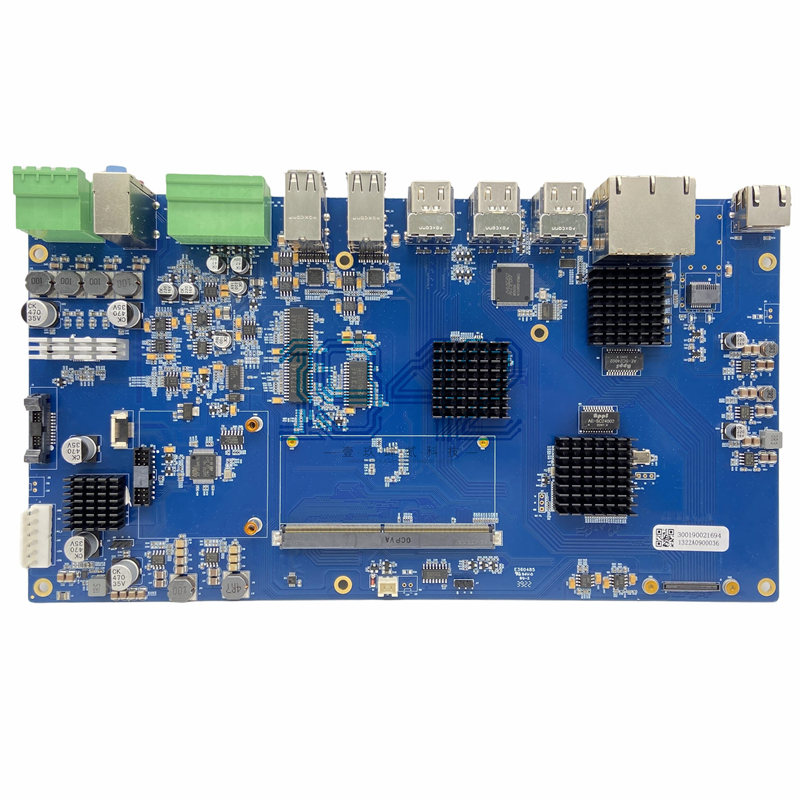

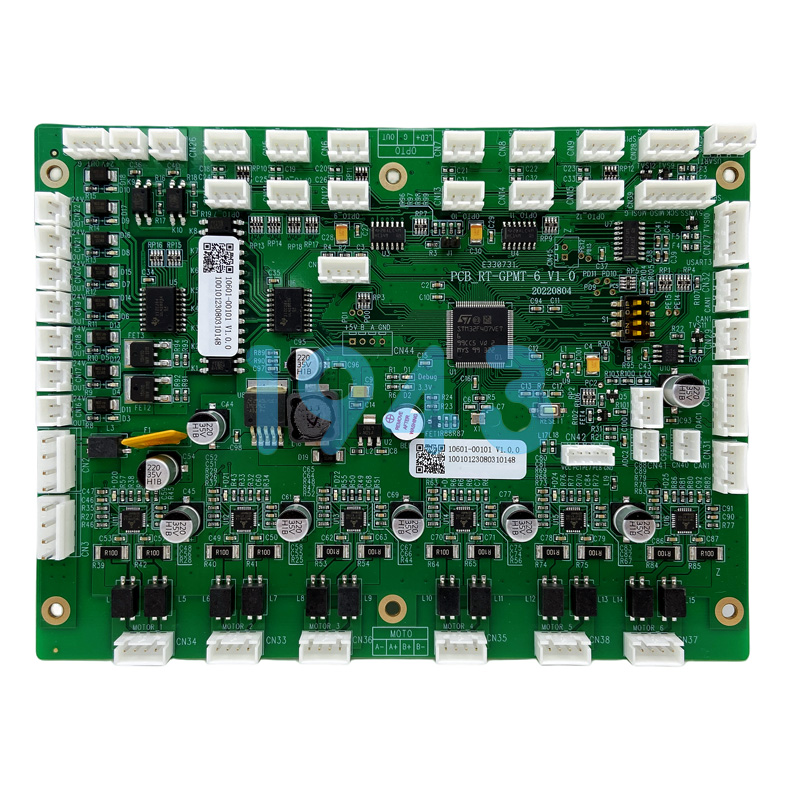

在電子制造領域,SMT(表面貼裝技術)貼片加工是實現電子產品高精度、高集成度的核心工藝。作為深圳地區專業的SMT貼片加工服務商,我們致力于為客戶提供從PCB設計到成品組裝的全流程解決方案。本文將分享SMT貼片加工的核心環節與技術要點,幫助您全面了解這一高效、精密的制造工藝。

一、SMT貼片加工全流程概覽

SMT貼片加工是一個高度系統化的過程,涵蓋PCB設計、材料準備、錫膏印刷、元件貼裝、焊接檢測等關鍵環節。其核心流程可概括為以下步驟:

- PCB設計與驗證?

- 原材料檢驗與備料?

- 錫膏印刷與圖形定位?

- 高精度元件貼裝?

- 回流焊接與工藝優化?

- 多維度質量檢測?

- 成品組裝與功能測試

二、核心工藝環節深度解析

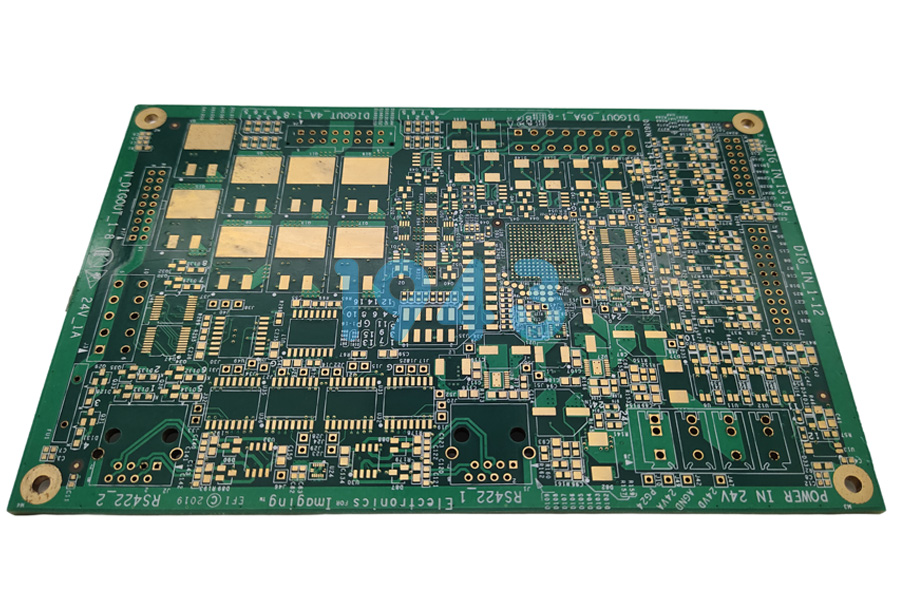

1. PCB設計與驗證:制造的基礎

PCB設計是SMT加工的起點,需通過EDA軟件(如Altium Designer)完成原理圖繪制與布局優化。設計時需重點考慮:

- 阻抗控制:高頻信號線路需匹配特性阻抗,避免信號反射。

- 焊盤設計:根據元件封裝(如0201、BGA)設計焊盤尺寸與間距,確保貼裝精度。

- 可制造性(DFM):優化走線布局以減少焊接缺陷,例如避免直角走線、設置工藝邊等。

設計完成后需輸出Gerber文件,并通過CAM軟件生成鉆孔、阻焊層等生產數據。

2. 錫膏印刷:焊接質量的源頭

錫膏印刷直接影響焊接良率,需通過全自動絲印機完成:

- 鋼網選擇:根據焊盤密度選用階梯鋼網或激光切割鋼網,厚度通常為0.1-0.3mm。

- 印刷參數:刮刀壓力(4-6kg/cm²)、速度(20-80mm/s)需動態調整,確保錫膏厚度均勻(80-150μm)。

- 質量檢測:采用SPI(錫膏厚度檢測儀)實時監控錫膏量,避免少錫、連錫缺陷。

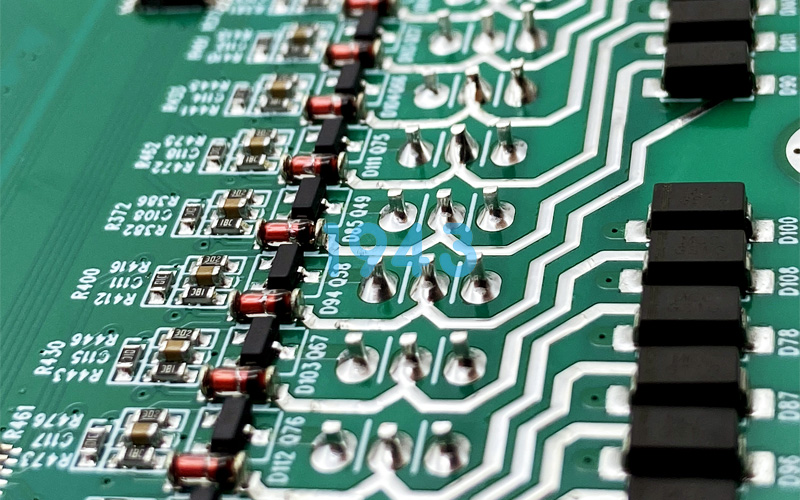

3. 元件貼裝:微米級精準定位

貼片機通過視覺系統與機械運動實現元件高精度貼裝:

- 設備選型:高速機用于常規元件,高精度機處理芯片級封裝。

- 供料管理:卷帶、管裝、托盤等多種供料方式適配不同封裝元件(如0402電阻、QFP封裝IC)。

- 工藝控制:貼裝壓力(0.1-0.3N)與吸嘴真空度需匹配,防止元件偏移或破損。

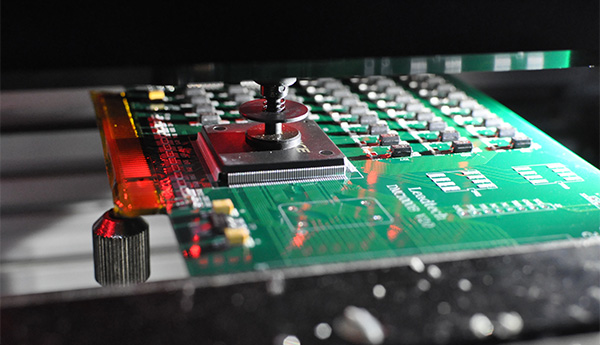

4. 回流焊接:溫度曲線的精密控制

回流焊是SMT工藝的“心臟”,需通過12溫區回流爐實現焊膏熔融:

- 溫度曲線:典型四階段升溫(預熱150℃→恒溫180℃→回流245℃→冷卻30℃),峰值溫度誤差需控制在±3℃內。

- 工藝優化:通過熱電偶實時監測爐溫,針對不同板厚(0.6-4.0mm)調整熱補償參數。

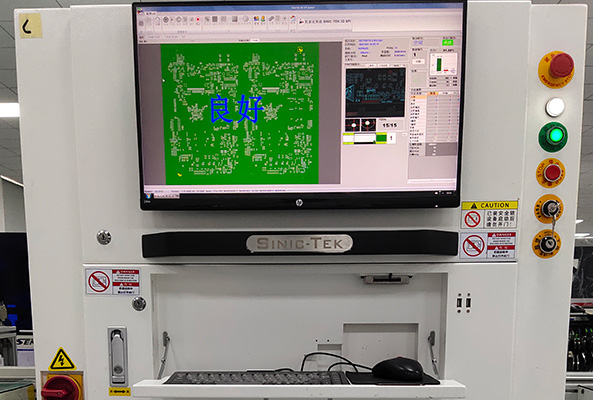

5. 質量檢測:全流程缺陷攔截

采用三級檢測體系保障產品良率:

- AOI檢測:光學檢測設備覆蓋95%表面缺陷(如虛焊、短路),檢測精度達±0.01mm²。

- X-Ray檢測:針對BGA、QFN等隱藏焊點,分析焊錫填充率與空洞率。

- 功能測試:ICT在線測試與FCT整機驗證,確保電氣性能符合設計要求。

三、技術優勢與行業解決方案

1. 高精度制造能力

- 設備配置:配備全自動印刷機、高速貼片機、12溫區回流焊等先進設備,支持0201元件及0.4mm間距BGA貼裝。

- 工藝控制:通過MES系統實現生產數據全程追溯,CPK值穩定≥1.33。

2. 快速響應服務體系

- 柔性生產:支持NPI樣品快速打樣(24小時交付),量產訂單交期縮短30%。

- 技術協同:提供DFM分析、工藝優化等增值服務,降低客戶研發成本。

3. 行業定制化方案

- 汽車電子:符合AEC-Q100標準,通過HAST、HTOL等可靠性測試。

- 醫療設備:采用無鉛工藝與防靜電管控,滿足ISO 13485認證要求。

四、結語

作為深圳SMT貼片加工領域的專業服務商,我們始終以技術創新驅動品質升級。通過全流程標準化管理、高精度設備投入與嚴格的質量管控體系,我們致力于為通信設備、工業控制、醫療電子等領域客戶提供高效、可靠的制造服務。選擇我們,您將獲得從PCB設計到成品交付的一站式解決方案,助力產品快速推向市場。

立即聯系我們的技術團隊,獲取免費樣品評估與工藝優化方案!

2024-04-26

2024-04-26