在重型機械、軌道交通、能源開采等工業領域,設備時刻經受著嚴苛的強振動考驗。這種持續的物理應力是電子系統可靠性的“隱形殺手”,極易導致焊點開裂、元器件脫落、連接失效,引發設備故障甚至安全事故。如何通過精心的PCBA設計,構建起抵抗強振動的“銅墻鐵壁”?關鍵在于系統性的設計策略與制造工藝保障。

一、 設計源頭:布局與布線的抗振基石

元器件選型與布局策略:

-

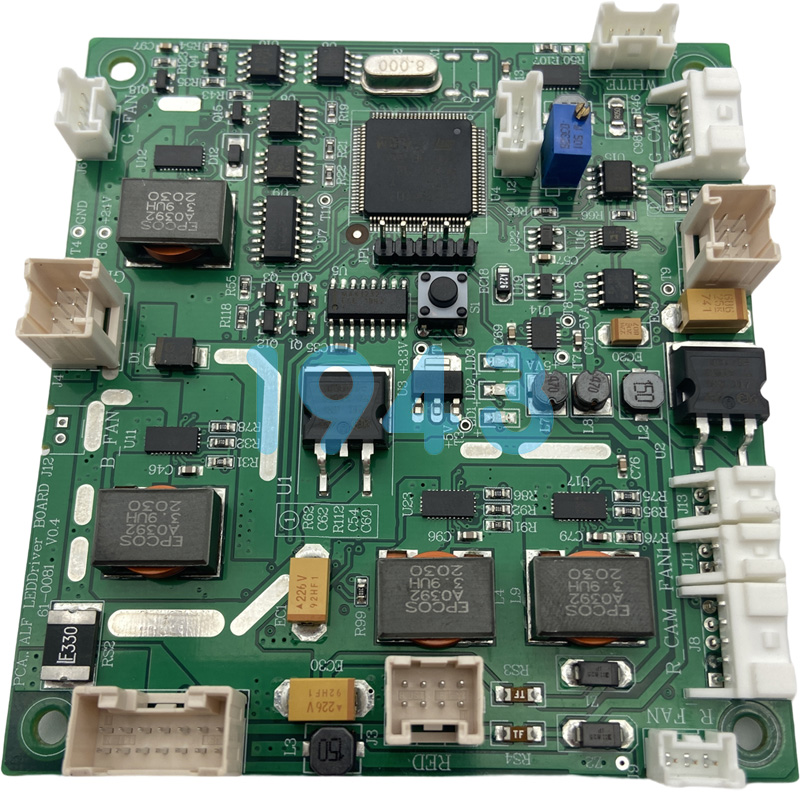

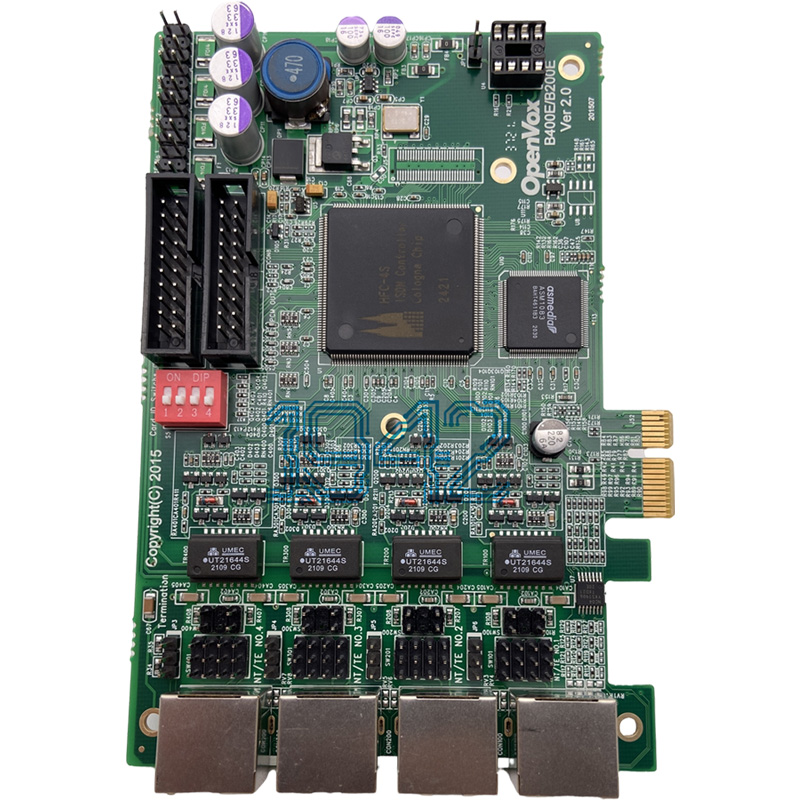

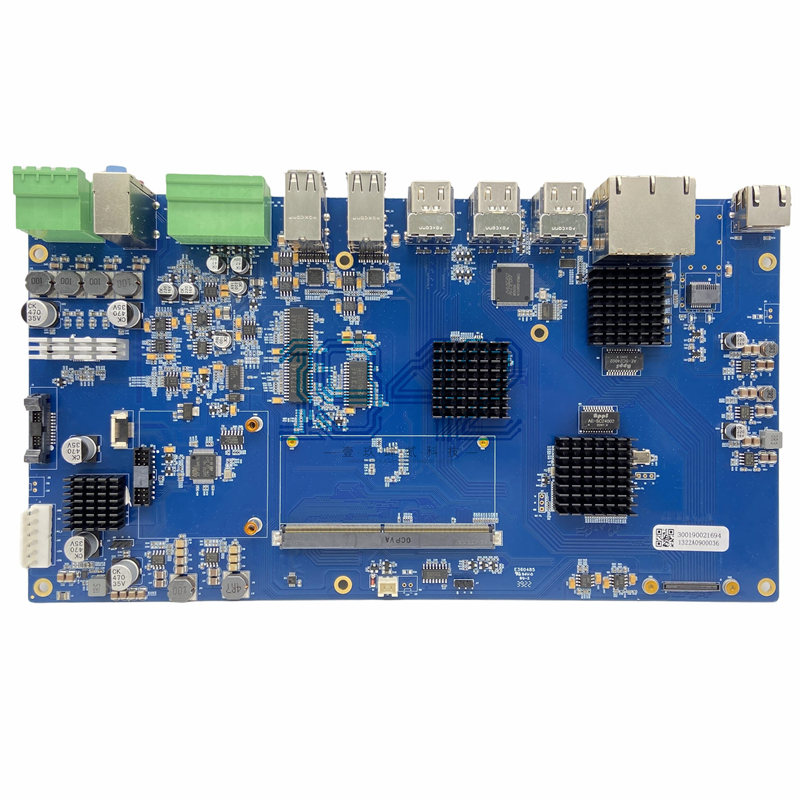

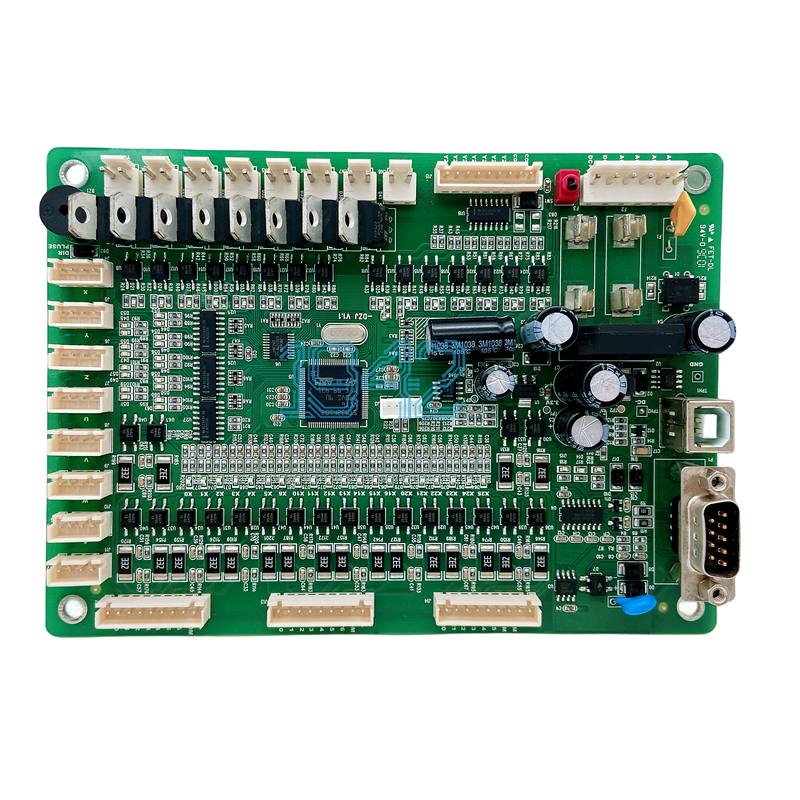

優選抗振封裝: 優先選擇芯片級封裝(CSP)、球柵陣列(BGA)等底部焊點分布均勻的封裝,避免大尺寸、高重量的QFP、PLCC等易受慣性力影響的封裝。對于大質量元件(如電解電容、變壓器),必須遠離板邊、支撐點或應力集中區。

-

降低重心與均勻分布: 盡量將重型元件靠近板卡支撐點或固定點,降低整體重心。避免元器件質量分布嚴重不均,防止局部振動被放大。

-

遠離高應力區: 敏感元件、關鍵信號路徑必須遠離板卡安裝孔、接插件、板邊等機械應力集中區域。

增強焊盤與走線設計:

-

加固焊盤設計: 對于易損件(如連接器、大型電容/電感),采用“淚滴焊盤”或“加強筋焊盤”設計,增加焊點與銅箔的接觸面積,分散應力。

-

避免走線跨越拼板分離線: 防止在V-CUT或郵票孔附近布線,該區域在振動中變形最大。

-

應力釋放結構: 在連接器、大型元件焊盤附近設計“應力釋放圈/槽”,允許PCB基材在振動中有微小形變空間,避免應力直接傳遞到焊點。

二、 材料選擇:構建物理屏障

-

PCB基材: 選用高玻璃化轉變溫度(Tg > 170°C)、高剛性、低CTE(熱膨脹系數)的材料,如FR-4 High Tg或特殊增強環氧樹脂基板,確保板材自身在振動和溫度變化下變形小、強度高。

-

覆銅厚度: 適當增加外層銅厚(如2oz),提升導線的機械強度和散熱能力,增強抗疲勞性。

-

加固材料應用:

-

底部填充膠: 對關鍵的BGA、CSP等器件,在SMT貼片回流焊后進行底部填充。流動的膠水填充芯片底部空隙,固化后將芯片、焊球和PCB固化為一個整體,極大提升抗機械沖擊和振動能力。

-

加固膠/點膠: 對特定的大型元器件(如大電容、電感、連接器)或重要區域,在PCBA加工后期施加結構加固膠(環氧樹脂、硅膠),提供額外的機械支撐和應力緩沖。

-

三、 制造工藝:PCBA加工的精密保障

SMT貼片工藝控制:

-

焊膏印刷精度: 確保焊膏量充足、位置精準,避免虛焊、少錫等先天缺陷。鋼網開孔設計需匹配加固焊盤要求。

-

精確貼裝: 高精度貼片機保證元器件,尤其是細間距器件放置準確,減少焊接時的自校正應力。

-

優化回流焊曲線: 精確控制預熱、回流、冷卻各階段溫度和時間,確保焊點形成良好的金屬間化合物(IMC),獲得最佳強度和微觀結構,避免冷焊、過熱等缺陷。

-

選擇性波峰焊: 對必須使用通孔元件(THT)的情況,優化波峰焊參數和夾具設計,減少熱沖擊。

關鍵加固工藝:

-

紅膠/膠水工藝: 對部分大型元器件,可在SMT貼片環節先點紅膠固定,再經過回流焊固化,提供額外粘接力。

-

(選擇性)涂覆: 應用三防漆(Conformal Coating)或灌封膠(Potting),不僅能防潮防腐蝕,也能在元器件表面形成一層保護膜,提供一定的機械固定和緩沖作用。

四、 驗證與測試:閉環確認可靠性

-

嚴格的PCBA加工檢驗: 利用高倍AOI(自動光學檢測)、3D X-Ray檢查焊點質量(尤其BGA)、通孔填充情況等。

-

環境應力篩選: 對關鍵PCBA進行隨機振動測試(依據IEC 60068-2-64等標準),提前暴露潛在的制造缺陷和設計薄弱點。

-

高加速壽命試驗: 通過HALT/HASS試驗,快速激發設計極限和潛在失效模式,指導設計改進。

總結:構建“振動防護金字塔”

提升強振動環境下的PCBA連接可靠性絕非單一環節之功,而是一個覆蓋設計、材料、SMT貼片、PCBA加工、測試的系統工程:

-

塔基: 優化元器件布局、選用高剛性板材、增強焊盤設計。

-

塔身: 精確控制SMT貼片和焊接工藝,應用底部填充膠、結構膠等加固材料。

-

塔頂: 通過嚴格的環境應力測試進行閉環驗證。

唯有將抗振動思維貫穿PCBA全生命周期,才能確保工業設備的核心“神經系統”在劇烈沖擊下依然保持堅韌可靠,為設備的長期穩定運行奠定堅實基礎。每一次精心的布局調整、每一滴精準的底部填充膠,都在無聲地構筑著抵御振動的堅實防線。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26