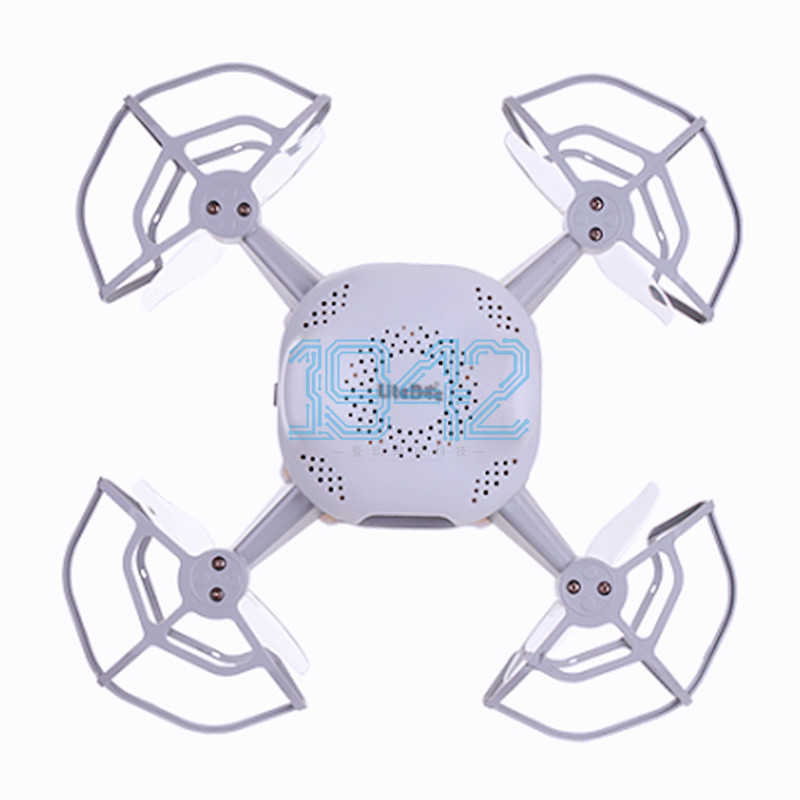

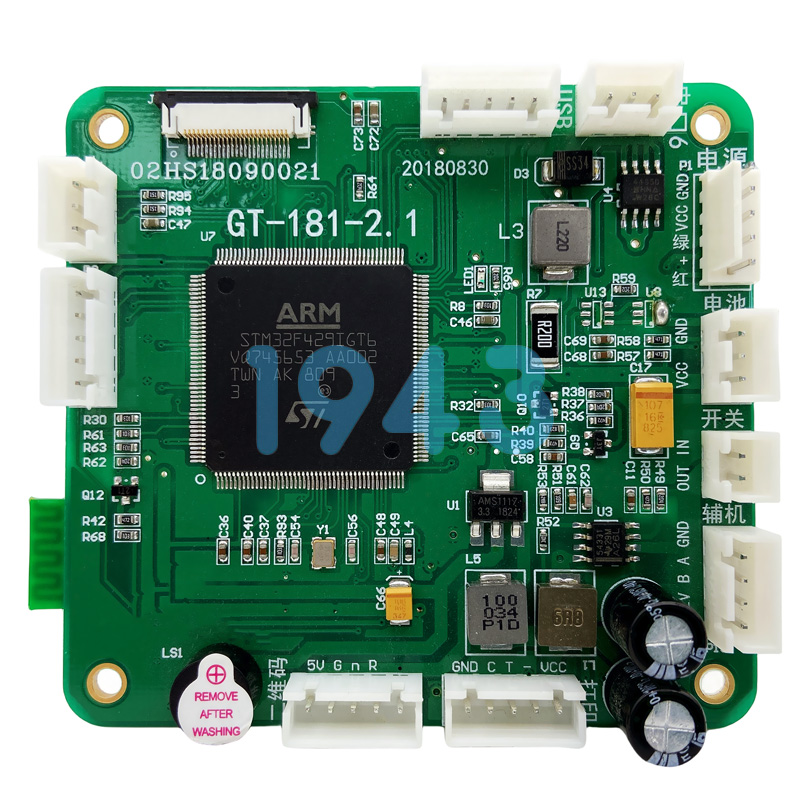

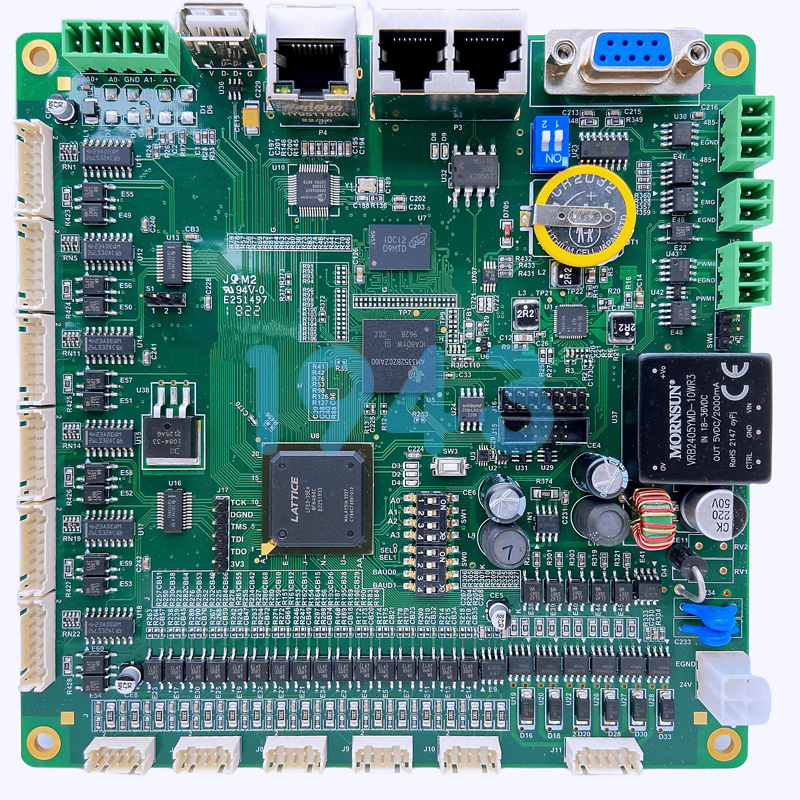

無人機控制板作為無人機系統的“神經中樞”,其性能直接影響飛行穩定性、控制精度及環境適應性。隨著無人機在農業植保、物流配送、安防巡檢等領域的規模化應用,控制板的小型化、高集成度與可靠性需求持續攀升。1943科技作為深圳專業SMT貼片加工企業,我們深度整合行業前沿技術與精密制造能力,為無人機控制板研發與量產提供全流程解決方案。

一、無人機控制板SMT加工的核心挑戰

-

微型化與高密度集成

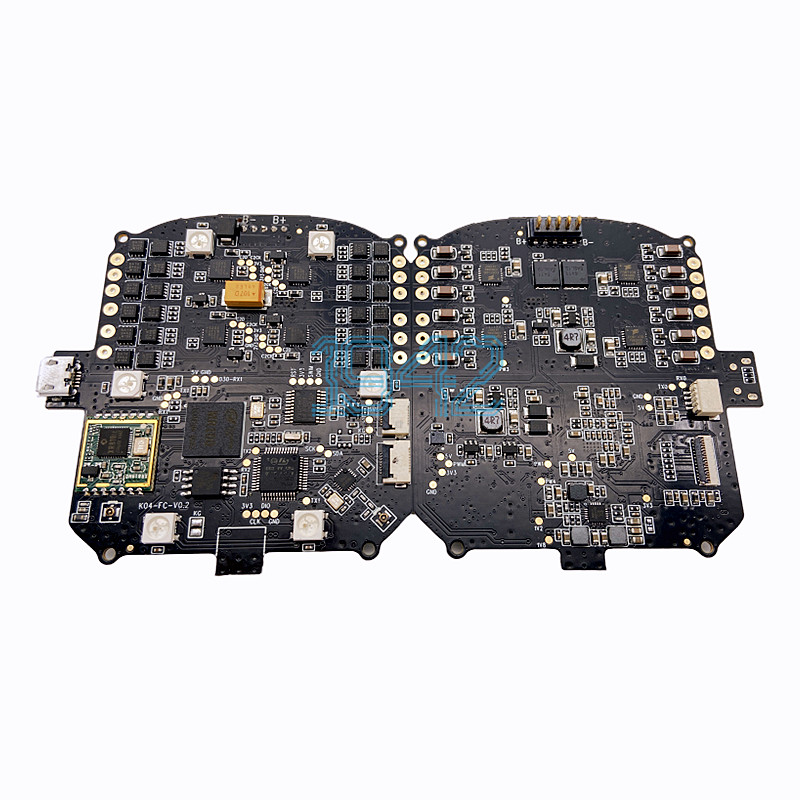

現代無人機控制板需集成飛控芯片、慣性導航模塊、通信射頻組件等核心元件,0201封裝電阻電容與0.5mm間距BGA芯片的廣泛應用,對貼裝精度提出嚴苛要求。以0201元件為例,其尺寸僅0.6mm×0.3mm,貼裝位置偏差需控制在±0.03mm以內,否則可能引發信號傳輸異常或焊接缺陷。 -

復雜環境可靠性

無人機常需在高溫、高濕、強振動等極端環境下工作,控制板焊點需承受-40℃至150℃的溫差沖擊。這要求SMT加工過程中,從錫膏選型到回流焊溫度曲線優化,均需建立精細化工藝標準。 -

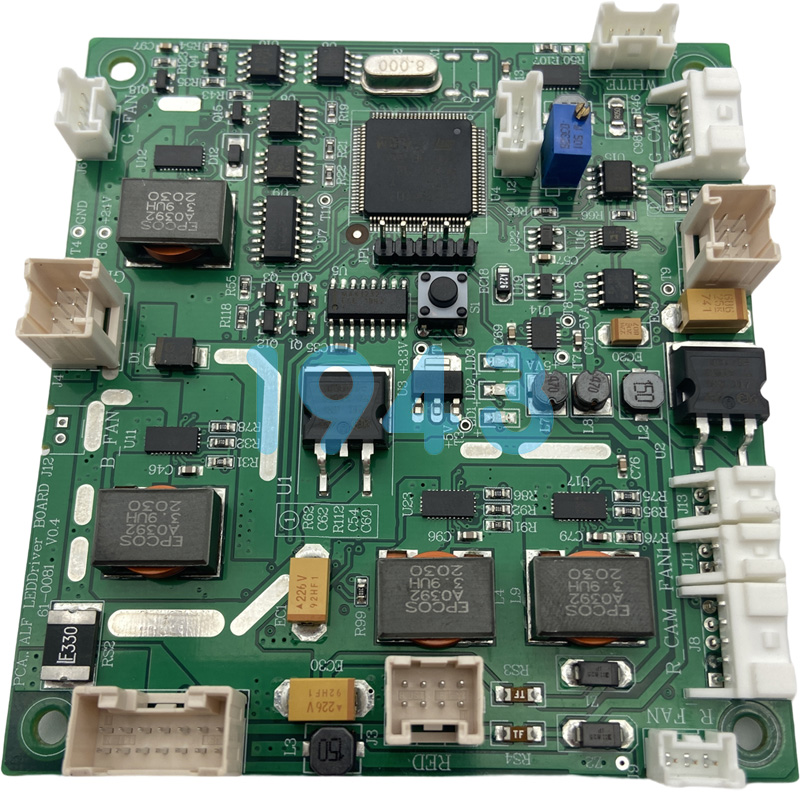

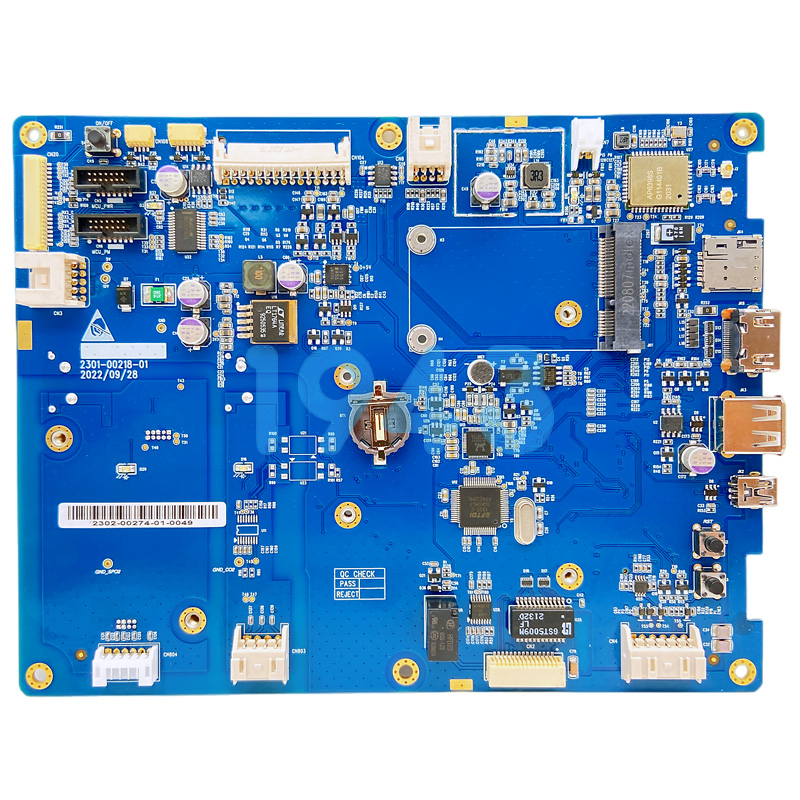

多工藝協同整合

控制板常采用HDI板、金屬基板等特殊材料,需兼容SPI錫膏檢測、AOI光學全檢、X-Ray斷層掃描等多維度質量管控。同時,柔性電路板FPC與剛性板的混合組裝,對貼片機的動態補償算法與吸嘴適配性提出更高要求。

二、全流程精密制造體系構建

-

工藝設計階段

- DFM可制造性分析:針對控制板的元件布局、焊盤設計進行優化,例如將0201元件集中排布以減少貼片機換線時間,通過鋼網開口形狀調整降低錫膏坍塌風險。

- 材料兼容性驗證:根據控制板使用場景,選擇匹配的焊膏與阻焊劑,確保焊點在復雜環境下的長期穩定性。

-

量產實施階段

- 設備精準調校:采用高精度貼片機,通過視覺定位系統對PCB基準點進行三維校準,配合動態壓力補償技術,實現0201元件±0.03mm貼裝精度。針對BGA芯片,引入多光譜視覺對位與X-Ray檢測,確保焊點共面性偏差≤15μm。

- 環境參數控制:車間溫濕度穩定在23±1℃、40-50%RH范圍內,避免錫膏黏度波動影響印刷質量。對于高頻通信模塊,通過氮氣保護回流焊減少氧化,提升焊點導電性與抗腐蝕能力。

-

質量管控體系

- 多層級檢測機制:錫膏印刷后通過SPI檢測厚度均勻性,貼裝后實施AOI全檢,最終通過X-Ray對BGA等隱蔽焊點進行斷層掃描。

- 數據追溯系統:建立從原材料到成品的全流程數據檔案,實時采集印刷偏移量、貼裝坐標誤差等參數,通過機器學習算法動態優化工藝參數,使焊接缺陷率穩定在0.02%以下。

三、技術創新驅動效率提升

-

智能柔性生產

針對無人機控制板多品種、小批量的研發需求,采用模塊化貼片機配置,支持快速換線與邊生產邊優化模式。某款控制板在試產階段發現元件極性反貼問題,技術團隊1小時內完成程序修改并實現量產達標。 -

環保工藝升級

全面導入無鉛制程工藝,采用低溫焊接技術降低能耗,同時引入納米銀導電膠替代傳統焊料,減少重金屬排放并提升焊點抗振動性能。 -

快速響應能力

依托深圳電子產業鏈優勢,建立元器件緊急采購通道,可在24小時內配齊180種物料。對于加急訂單,啟動綠色供應鏈機制,從備料到交付全流程壓縮,助力客戶快速搶占市場先機。

四、全生命周期價值保障

-

測試驗證服務

提供功能測試與環境可靠性測試,確保控制板在-40℃至85℃溫度區間內穩定工作。對于特殊需求,可定制鹽霧測試、EMC電磁兼容測試等專項方案。 -

售后服務體系

提供一年免費返修服務,并定期回訪客戶,通過失效分析追溯供應鏈與生產環節潛在問題。例如,通過焊點金相分析發現某批次元件引腳鍍層厚度不足,及時協助客戶更換供應商以避免批量性風險。

五、結語

無人機控制板的性能突破,離不開SMT加工技術的持續革新。我們以“微米級精度、全流程管控、智能化生產”為核心理念,從工藝設計到量產交付構建閉環質量體系,助力無人機廠商實現產品可靠性與市場競爭力的雙重躍升。若您正在尋求專業、高效的無人機控制板SMT加工合作伙伴,歡迎聯系我們獲取定制化解決方案。

2024-04-26

2024-04-26