選擇小批量SMT貼片加工供應商,本質上是在找一個能與研發節奏同頻、為試產打樣兜底的合作伙伴。不同于大規模量產的標準化需求,小批量SMT加工更考驗供應商的“適配性”——能否接住頻繁的設計調整,能否在細節處把控質量,能否用靈活的服務縮短試產周期。

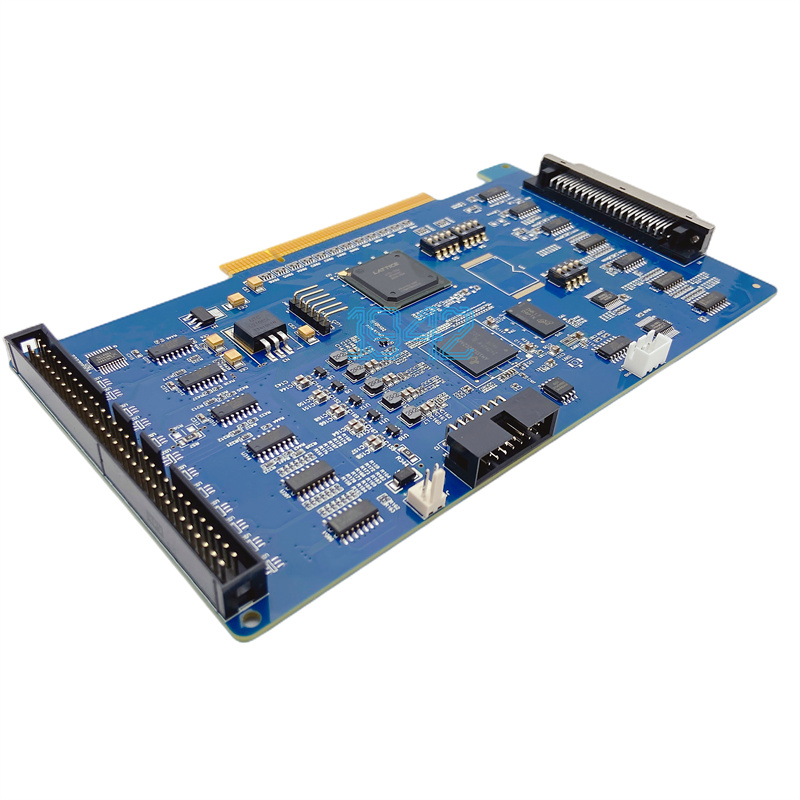

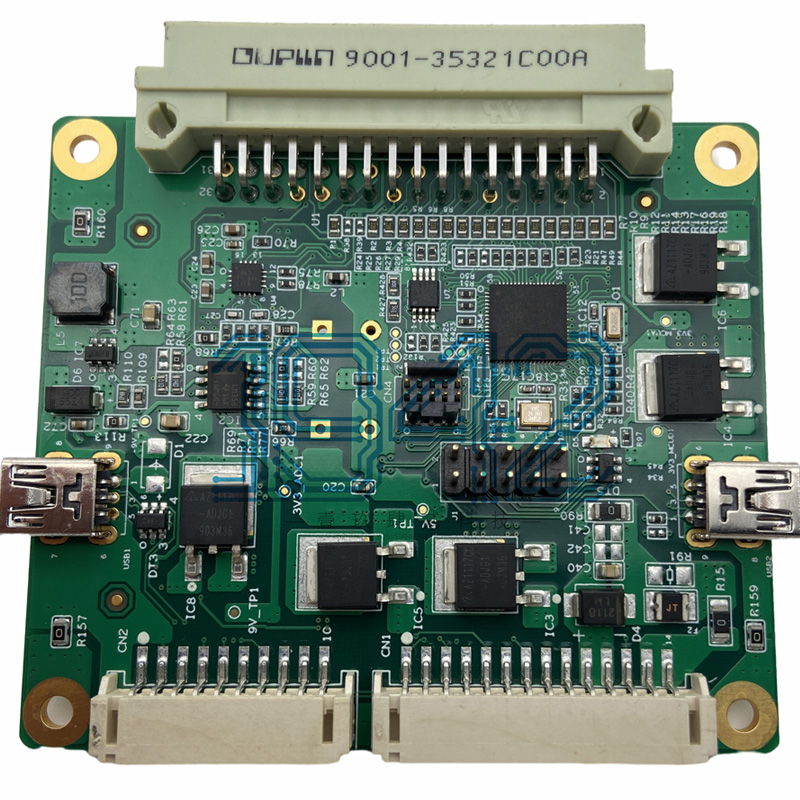

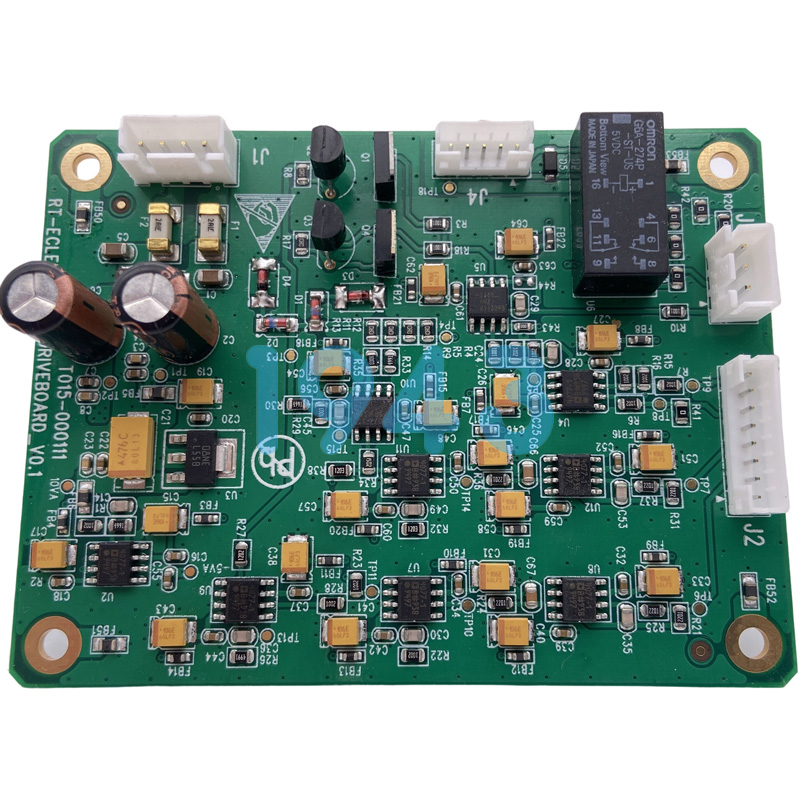

先看設備與工藝的“基本功”。小批量SMT加工常涉及精密元器件或復雜PCB布局,供應商的設備精度是底線。比如貼片機的定位精度、焊膏印刷機的刮刀控制能力,這些硬件直接影響細間距元器件的貼裝質量。更重要的是工藝經驗,面對BGA、QFP等易出現焊接缺陷的元器件,是否有成熟的焊溫曲線調試方案;遇到PCB板翹曲等問題,能否快速給出校平處理的工藝建議。這些細節沒法靠設備參數直接體現,卻能在試產階段減少大量返工。

響應速度是小批量合作的關鍵指標。研發階段的設計變更幾乎是常態:可能上午剛確認元器件清單,下午就需要更換某個電阻的精度等級;或者試產中發現某個焊盤設計不合理,需要緊急調整PCB文件重新加工。這時候,供應商的排產靈活性就很重要——能否在24小時內響應調整需求,是否有專門的小批量生產線承接這類“緊急訂單”,而非讓打樣需求排在量產訂單之后等待。快速響應不僅是效率問題,更能避免研發節奏被拖慢。

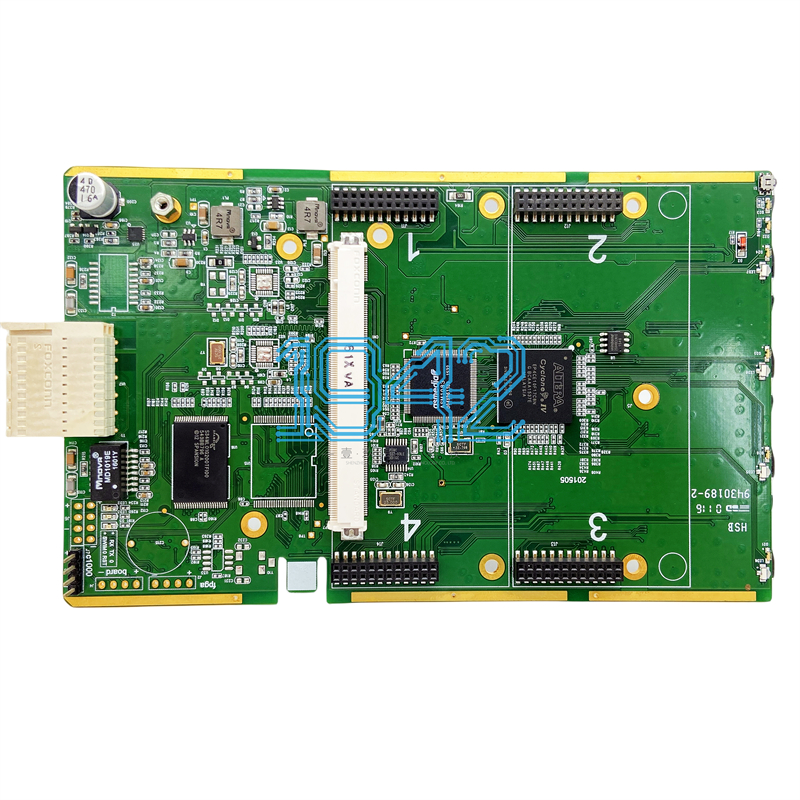

質量管控不能只看檢測報告,更要關注過程中的“較真程度”。小批量試產的核心是暴露問題,供應商的檢測流程是否能幫你提前發現隱患?比如光學檢測(AOI)是否覆蓋所有焊點,對微小的錫珠、虛焊是否有嚴格的判定標準;是否會主動提供X射線檢測(X-Ray)報告,排查BGA底部焊點的隱藏缺陷。更關鍵的是,發現問題后能否一起分析原因——是元器件封裝問題,還是PCB設計缺陷,或是貼裝參數需要優化?愿意花時間做根因分析的供應商,能幫你在試產階段就把潛在風險降到最低。

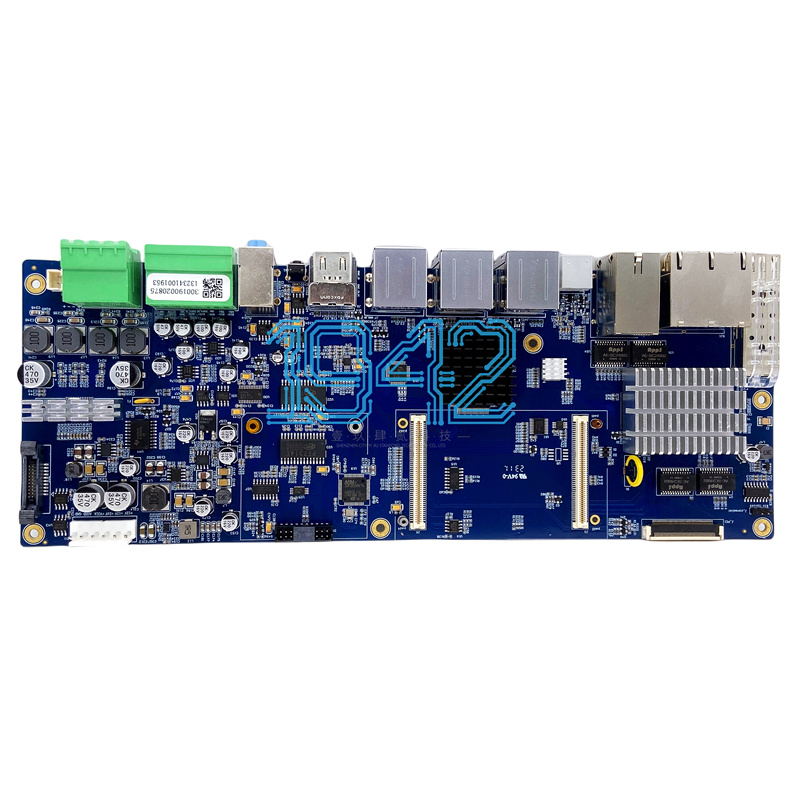

協作默契藏在溝通細節里。小批量加工往往需要研發團隊與供應商深度配合,比如提供PCB文件時,對方是否會主動核對Gerber文件與BOM清單的一致性,提醒封裝與實物不符的風險;試產完成后,能否提供詳細的工藝記錄,包括焊膏類型、回流焊溫度曲線等參數,為后續優化提供數據支撐。那種“只接訂單不解決問題”的供應商,很容易在試產階段造成信息斷層,反而增加溝通成本。

成本考量要跳出“單價思維”。小批量加工的單次費用看似高于量產,但真正的成本藏在隱性支出里:因質量問題導致的二次打樣費用、因響應滯后錯過的測試窗口期、因工藝不達標需要重新設計的時間成本。選擇時不妨算筆綜合賬——能一次通過功能測試的供應商,即便單價稍高,整體成本反而更低。

說到底,適合的小批量SMT貼片加工供應商,應該是既能解決生產問題,又能理解研發需求的“同行者”。他們不需要有最先進的設備,但必須有應對小批量場景的成熟方案;不需要有最低的報價,但必須能讓試產過程少走彎路。

2024-04-26

2024-04-26