在產品的開發周期中,從設計圖紙到穩定量產之間存在著一條必須跨越的鴻溝。這條鴻溝中潛伏著設計缺陷、工藝適配、元器件匹配性等種種風險——而小批量SMT貼片加工與試產打樣,正是跨越這條鴻溝的關鍵橋梁。

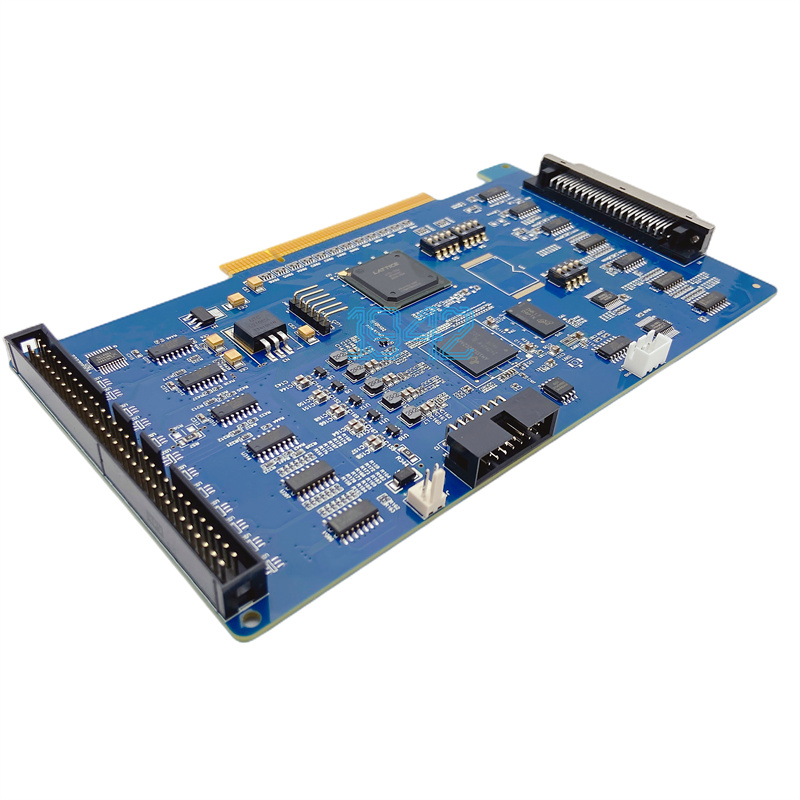

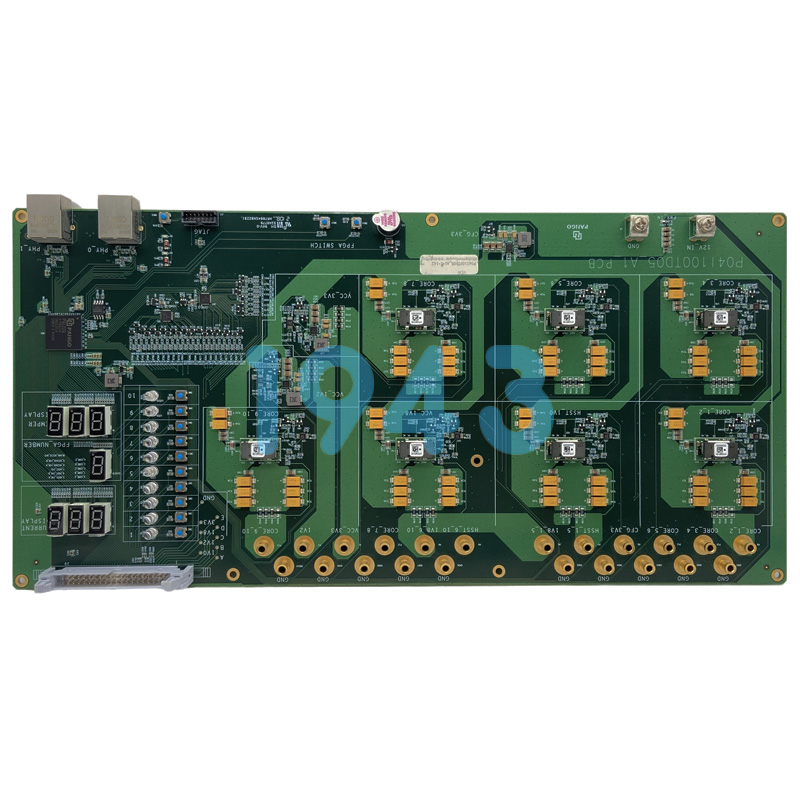

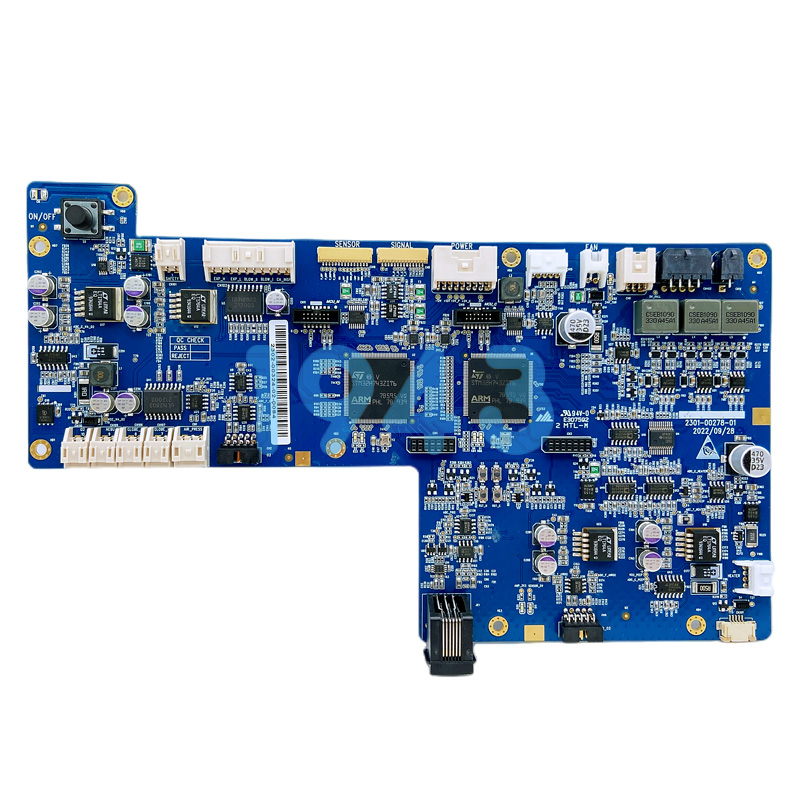

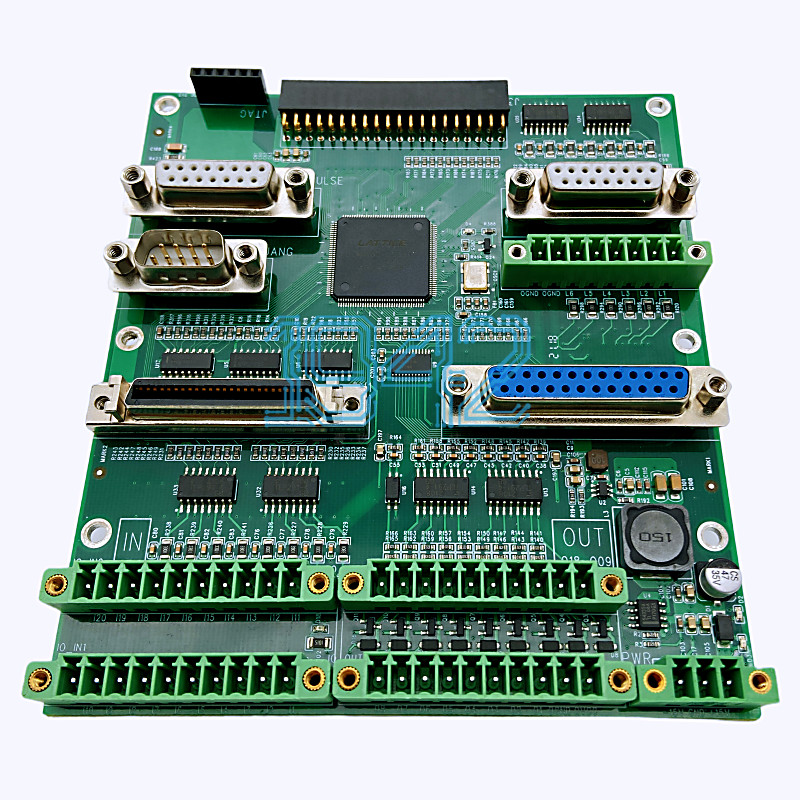

SMT貼片打樣,指的是在產品量產前,通過將電子元器件以表面貼裝方式組裝到PCB上,制作小批量樣板的過程。其核心目標在于驗證設計合理性、工藝可行性,并提前暴露量產中可能遭遇的各類問題。

小批量試產的核心流程:從圖紙到樣板的蛻變

一次完整的小批量試產過程,是設計圖紙逐步轉化為可驗證產品的過程,每個環節都承擔著特定的驗證任務:

設計評審與前期準備

- 工程團隊首先對設計文件進行嚴格審查,包括Gerber文件、BOM清單、坐標文件和貼片位號表等,確保數據完整準確。

- 物料團隊根據BOM清單備料,優先選擇質量可靠的元器件供應商,避免因物料缺陷導致驗證失真。

PCB制造與鋼網定制

- 根據設計文件生產測試用PCB板,進行尺寸、孔徑、銅箔質量檢測。

- 同步定制激光鋼網,這是錫膏印刷質量的基礎保障,對細間距器件尤為關鍵。

SMT產線試制

- 錫膏印刷:通過定制鋼網將焊膏精準印刷在PCB焊盤上,這是后續焊接質量的基礎。

- 貼片工序:小批量生產通常采用中速貼片機,根據坐標文件精確貼裝元器件。對BGA、QFN等隱藏焊點器件需要特別關注精度。

- 回流焊接:焊膏在回流焊爐中經歷精準的溫度曲線變化,形成可靠焊點。此階段需根據元器件特性調整溫度參數。

- 多重檢測:首件需經首件檢測儀、X射線、AOI光學檢測等多重檢驗,確認元件方向、焊接質量。

后段工藝與功能驗證

- 如有插件元件,則轉入波峰焊或手工焊接環節。

- 對完成組裝的PCBA進行上電測試、功能驗證和可靠性試驗,捕捉潛在的設計和制造缺陷。

問題分析與設計迭代

- 匯總試產中的焊接缺陷、設計沖突、性能偏差等問題,反饋給設計團隊進行設計優化和工藝調整。

試產前的關鍵準備:決定試產效率的核心

充分的產前準備是小批量試產高效進行的基石,它需要跨部門協作,在正式生產前解決大部分潛在障礙:

- 工程準備:

提前4小時確認鋼網、治具到位,程序文件完整就緒。對特殊物料或工藝要求預先做好技術評估。 - 生產準備:

SMT產線技術員提前2小時確認機器程序、物料齊套;產線組長召開產前會,講解工藝難點和質量控制點。針對小批量特點,優化排產策略,確保快速轉換。 - 質量策劃:

質量團隊(IPQC)提前介入,準備檢測方案和首件確認流程,特別是針對BGA、微間距元件等關鍵部位。

試產中的關鍵工藝控制點

小批量試產階段對工藝敏感度極高,幾個關鍵環節直接影響產品驗證的有效性:

- 鋼網與印刷工藝

鋼網開孔設計直接影響錫膏沉積量。針對0.5mm以下細間距IC,通常推薦激光切割鋼網以保證孔壁光滑。印刷環節需控制刮刀角度、壓力和速度,并定時清潔鋼網,避免漏印或橋連。 - 精準貼裝與溫度控制

貼片程序需根據坐標文件精確校正,尤其是方向敏感元件。回流焊接階段需依據元器件耐溫特性設置溫度曲線,預熱區、回流區、冷卻區的溫度梯度和時間必須嚴格控制。 - 多層次檢測策略

首件必須進行全檢:

- 首件檢測儀驗證元件值和極性

- X光透視BGA/芯片底部焊點質量

- AOI自動光學檢查檢測偏移、虛焊、橋連

量產階段則采用AOI全檢+抽檢結合。當不良率超過5%需立即停機分析。

試產后的閉環管理:從樣機到量產的關鍵一躍

試產結束并非終點,而是產品成熟的新起點,需要系統化總結以驅動改進:

- 試產報告與問題跟蹤

整理試產過程中的所有異常,如物料問題占30%、設計缺陷占40%、工藝失誤占30%等。明確每個問題的責任歸屬,并跟蹤改善措施落實到后續生產。 - 轉量產評審

工程團隊確認所有試產問題均已關閉,工藝文件、測試治具、檢驗標準完成定版。只有通過評審的產品才可進入量產機型清單,避免批量性質量事故。 - 首次量產保障措施

首次量產時,工程、品質人員必須現場跟進,驗證試產改進措施的有效性。對前50-100片產品進行強化檢測和數據記錄。

小批量試產的核心價值與趨勢

在電子產品迭代加速的今天,小批量SMT貼片與試產打樣的價值已遠超單純的“樣品制作”。它本質上是降低量產風險的關鍵屏障——通過小規模試制提前暴露問題,避免量產階段的高成本返工。同時,它也是工藝優化的實驗場,為大批量生產驗證設備參數、優化工序效率。

隨著技術發展,小批量試產也呈現出新特點:支持更精密元件、柔性生產系統適應多品種切換、數字化管理系統實時監控工藝參數。這些進步使得試產打樣不再是簡單的“樣板制作”,而成為連接設計與量產、融合虛擬驗證與實體制造的核心環節。

每一次嚴謹的小批量試產,都是對產品生命周期的負責。當設計轉化為實物,當圖紙上的符號成為電路板上的元器件,試產過程如同一次精密的手術,在量產前排除潛在風險。它既需要工程師對細節的執著——鋼網開孔的精度、溫度曲線的把控、X光下焊點的審視;也需要項目管理者對全局的協調——物料、工藝、檢測、反饋的閉環。正是這種微觀與宏觀的結合,讓試產打樣成為電子制造領域中不可或缺的“安全閥門”,守護著產品從實驗室走向市場的最后一道技術關隘。

2024-04-26

2024-04-26