一、一步一步看流程

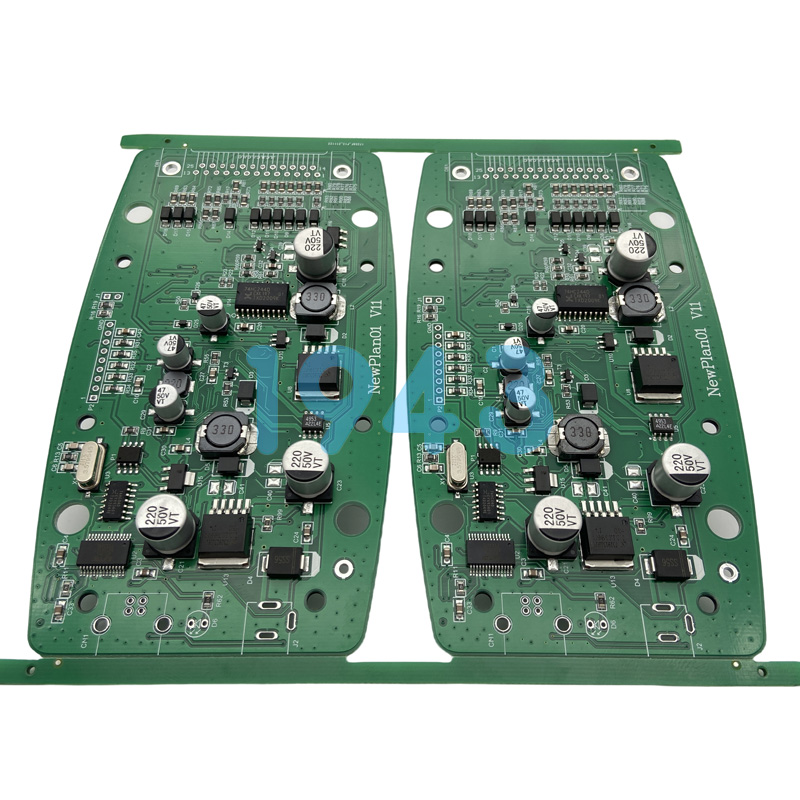

錫膏印刷:打好底子

給 PCB 板上焊盤涂錫膏,這事得靠錫膏印刷機和鋼網配合。鋼網的孔得跟焊盤對上,差一點都不行,就像穿衣服得合身一樣。比如那些小個頭的 0402 元件,鋼網孔的大小誤差最多只能有 0.02 毫米。

印刷的時候,刮刀怎么用力、走多快,還有鋼網拿起來的速度,都影響著錫膏涂得好不好。刮刀力氣小了,錫膏填不滿焊盤;力氣太大,錫膏就容易溢出來,搞不好就短路了。一般來說,刮刀用 5 到 15 牛的力,一秒鐘走 20 到 50 毫米,差不多就能把錫膏涂得勻勻的。

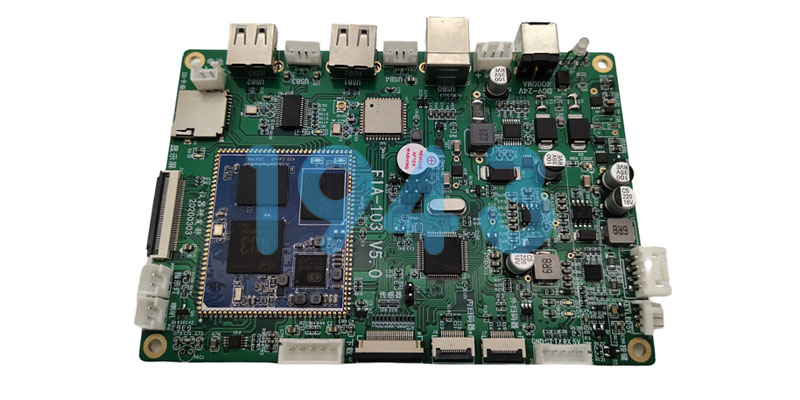

元件貼裝:放對地方

錫膏涂好,就該往上面放元件了。貼片機就像個細心的工人,照著設定好的步驟,用眼睛瞅準元件,從料盤里拿出來,穩穩地放在涂了錫膏的焊盤上。

這活兒講究個準頭,現在好點的貼片機,放 0201 那么小的元件,偏差能控制在 0.025 毫米以內。而且像二極管、電解電容這些有正負極的元件,可不能放反了,放反了元件可能就廢了,板子也沒法用。

回流焊接:把元件焊牢

元件放好,就得進回流焊爐了。爐子里分了好幾個溫區,溫度一步步變化,讓錫膏從軟到化,再到凝固。

一開始慢慢加熱,讓錫膏里的助焊劑發揮作用,把焊盤和元件引腳上的臟東西去掉,也讓里面的溶劑慢慢跑掉,省得后面焊的時候冒泡。溫度升到最高,一般在 235 到 245 攝氏度,錫膏徹底化開,就像膠水一樣把元件和焊盤粘牢。最后慢慢降溫,焊點變硬,元件就牢牢固定在板子上了。

不同的元件、錫膏和板子,對溫度變化的要求不一樣。比如有些怕熱的元件,升溫的時候就得慢點兒,不然容易壞。

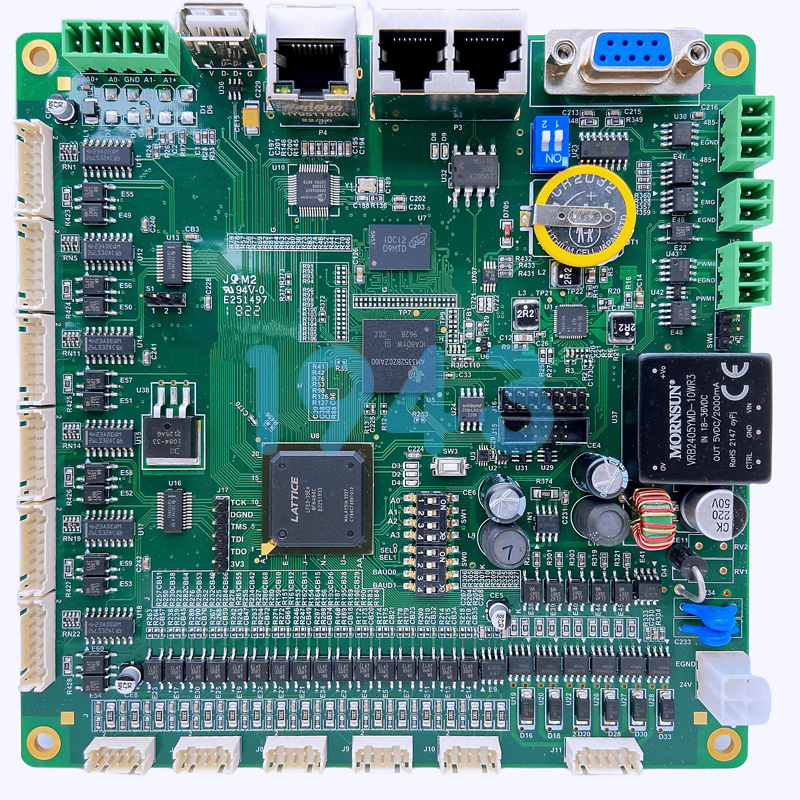

質量檢測:挑出毛病

焊完了還不算完,得檢查檢查。自動光學檢測就像個火眼金睛的質檢員,用相機拍板子,看看焊點好不好、元件放得正不正,有沒有短路之類的問題,大部分毛病都能看出來。

有些元件,像 BGA 那種底下全是焊點的,外面看不見里面,就得用 X 射線看,看看里面有沒有沒焊好或者有空洞的地方。還有在線測試儀,能測測電路通不通,電阻、電容這些參數對不對。最后再通電試試,看看板子能不能正常工作。

二、哪些地方影響質量

設備好不好使

機器的性能很關鍵。好的印刷機能把錫膏涂得又勻又準;貼片機夠精準,元件才能放對地方;回流焊爐溫度控制得穩,焊點才能結實。就像做飯,好鍋炒出來的菜味道就是不一樣。

參數調得對不對

印刷時的刮刀壓力、速度,貼元件時的力度,焊的時候的溫度變化,這些參數都得調合適。就拿回流焊來說,溫度太高,元件可能就烤壞了;溫度不夠,錫膏化不透,焊不牢。

人細心不細心

操作的人手藝咋樣、上不上心很重要。經驗多的師傅,能很快發現機器參數不對,及時調整。貼元件的時候,看一眼就知道有沒有放反、放偏,能少出不少錯。

環境行不行

車間里的溫度、濕度也有講究。太熱太冷,錫膏就不好用;太潮濕,元件和板子容易生銹;灰塵多了,還可能讓板子短路。一般來說,溫度在 22 到 26 攝氏度,濕度 40% 到 60%,干干凈凈的,干活才順手。

三、現在都有哪些新變化

越來越智能

現在都講究智能生產,機器能自己收集數據,分析哪里做得不好,然后自己調整。比如檢測的時候,機器能越學越聰明,更快更準地發現毛病;設備之間還能互相 “溝通”,配合得更默契,干活也更有效率。

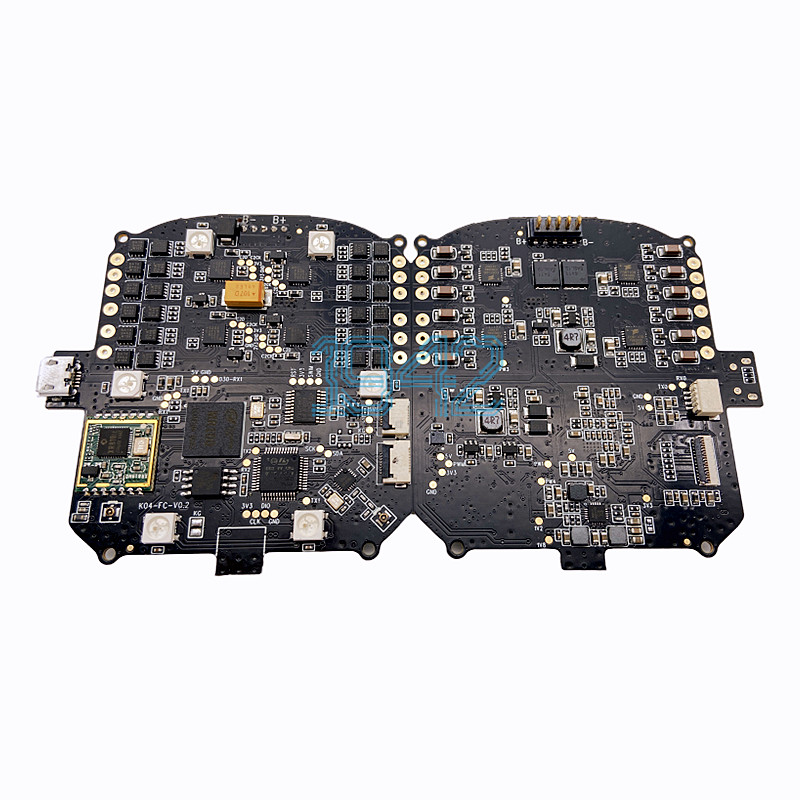

往小了、密了做

電子產品越來越小,功能越來越多,所以 PCB 板上要放更多更小的元件。貼片機也得跟著進步,能把 tiny 的元件放得更準,在一小塊板子上塞下更多東西。就像手機,現在功能那么多,里面的板子上元件肯定擠得滿滿當當。

更注重環保

現在都提倡綠色生產,用無鉛的錫膏、能溶于水的助焊劑,減少對環境的影響。生產的時候也盡量省點電,少浪費東西,這樣行業才能長久發展下去。畢竟,大家都想在干凈的環境里干活,生產出對環境友好的產品。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26