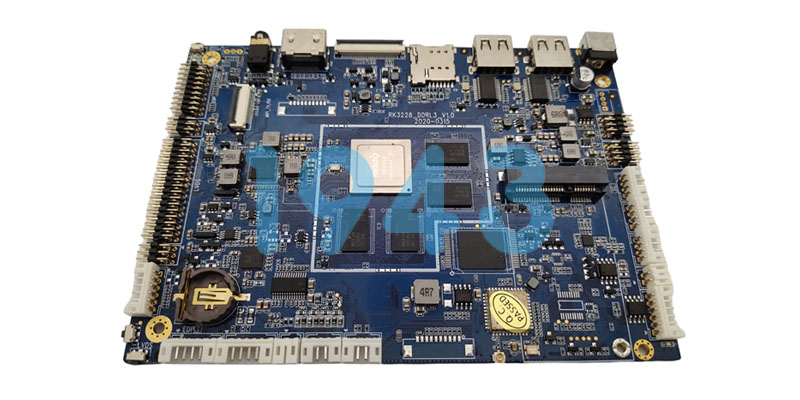

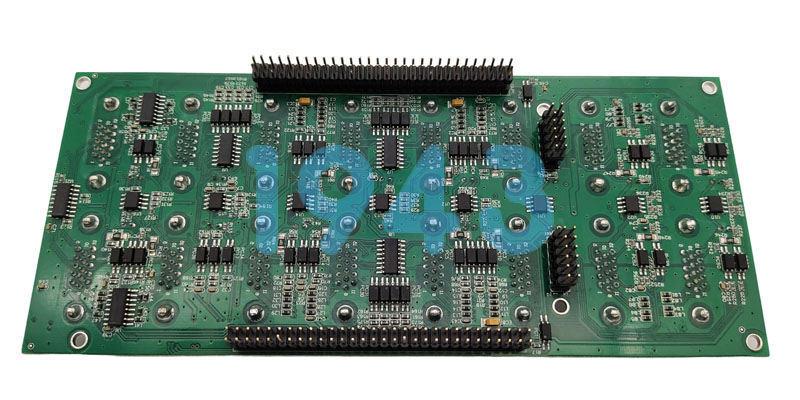

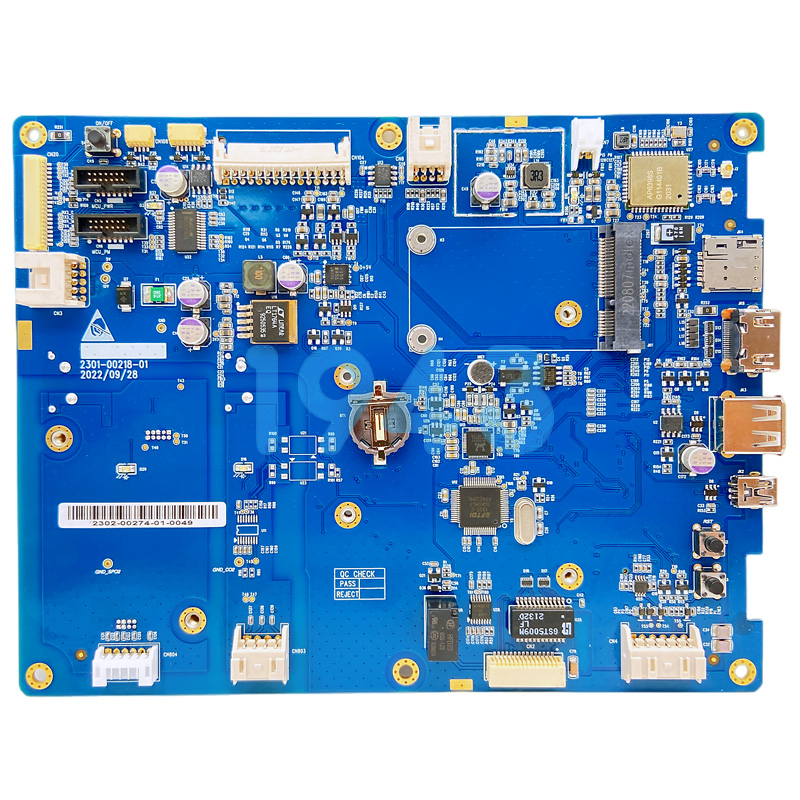

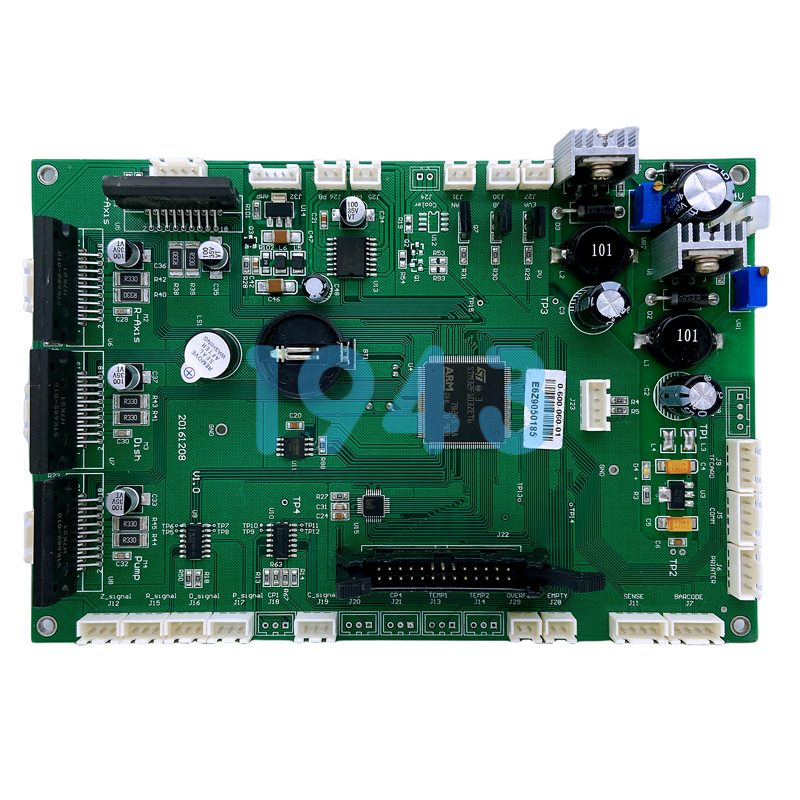

PCB電路板貼片加工組裝是實現電子產品功能的關鍵環節。它不僅關乎產品的性能穩定性,還直接影響生產效率與成本控制。本文將深入探討PCB電路板貼片加工組裝的全流程,從工藝技術到質量把控,為您揭開這一精密制造過程的神秘面紗。

一、貼片加工組裝的前期準備

在貼片加工組裝之前,前期準備是確保整個生產流程順利進行的基礎。首先,需要對客戶提供的PCB設計文件進行詳細審核。這包括檢查電路板的尺寸、元器件布局是否合理、焊盤設計是否符合貼片要求等。任何一個細節的疏忽都可能導致后續生產中的問題,因此這一環節必須嚴謹細致。

同時,元器件的采購與檢驗也是前期準備的重要內容。電子元器件的質量直接決定了最終產品的性能。采購時,需選擇符合國際標準和行業規范的供應商,確保元器件的規格、型號與設計要求完全一致。收到元器件后,要進行嚴格的外觀檢查、性能測試,排除任何可能存在的缺陷品。只有經過嚴格篩選的元器件,才能進入貼片加工環節。

二、貼片工藝的精細化操作

貼片加工是整個組裝過程的核心。隨著電子技術的飛速發展,電子元器件越來越小型化、精密化,這對貼片工藝提出了極高的要求。

(一)錫膏印刷

錫膏印刷是貼片的第一步。錫膏的質量和印刷精度直接關系到元器件能否準確焊接。錫膏需要具備良好的流動性、合適的黏度和精確的成分比例。在印刷過程中,使用高精度的鋼網,通過刮刀將錫膏均勻地刮印在PCB的焊盤上。鋼網的開孔精度、刮刀的壓力和速度都需要經過精確的調試,以確保錫膏的印刷量和位置準確無誤。任何一絲偏差都可能導致焊接缺陷,如焊錫過多、過少或短路。

(二)元器件貼裝

元器件貼裝是貼片工藝中最關鍵的環節。現代貼片機通常采用高精度的視覺識別系統,能夠快速準確地識別元器件的型號、方向和位置。貼片機根據預先編程的程序,從供料器中吸取元器件,并將其精準地放置在PCB的對應焊盤上。對于一些微小的芯片和電阻電容等元器件,其貼裝精度要求極高,誤差范圍通常在0.05毫米以內。這就要求貼片機具備極高的穩定性和重復精度。同時,操作人員需要定期對貼片機進行維護和校準,確保其長期處于最佳工作狀態。

(三)回流焊接

元器件貼裝完成后,接下來就是回流焊接環節。回流焊接是通過加熱爐將PCB上的錫膏熔化,使元器件與焊盤牢固結合的過程。回流焊接爐的溫度曲線設置至關重要。不同的元器件和PCB材料對溫度的耐受性不同,因此需要根據具體情況進行精確的溫度曲線設計。溫度過高可能導致元器件損壞或PCB變形,溫度過低則會使錫膏無法充分熔化,影響焊接質量。在焊接過程中,還需要嚴格控制焊接時間,確保每個焊點都能得到充分的熔化和冷卻,從而形成牢固可靠的焊接連接。

三、組裝后的質量檢測與測試

完成貼片加工組裝后,質量檢測與測試是確保產品合格出廠的最后防線。

(一)外觀檢測

外觀檢測是初步的質量把控環節。通過人工目檢或自動光學檢測設備(AOI),檢查PCB表面是否存在元器件錯貼、漏貼、焊錫短路、虛焊等明顯缺陷。AOI設備能夠快速掃描PCB表面,識別出不符合要求的焊點和元器件位置,并將相關信息反饋給操作人員。對于發現的問題,及時進行返工修復,確保每一塊PCB的外觀質量符合標準。

(二)功能測試

外觀檢測合格后,還需要進行功能測試。根據產品的設計要求,搭建相應的測試平臺,對組裝完成的PCB進行電氣性能測試。測試內容包括但不限于電路的通斷、電壓電流參數、信號完整性等。通過模擬實際使用場景,對產品的各項功能進行全面驗證。只有在功能測試中表現良好的PCB,才能最終交付客戶使用。

四、品質保障與持續改進

在PCB電路板貼片加工組裝過程中,品質保障是貫穿始終的核心理念。除了上述的質量檢測環節,還需要建立完善的質量管理體系。從原材料采購、生產工藝控制到成品檢驗,每一個環節都要有嚴格的標準和規范。同時,定期對生產數據進行統計分析,找出潛在的質量隱患和生產效率瓶頸。通過持續改進生產工藝、優化設備參數、加強員工培訓等措施,不斷提升產品質量和生產效率,以滿足客戶日益增長的需求。

PCB電路板貼片加工組裝是一項復雜而精細的工藝過程。它需要先進的設備、精湛的技術和嚴格的質量管理。只有在各個環節都做到精益求精,才能確保生產出高質量、高性能的電子產品,為電子制造業的發展提供堅實的基礎。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26