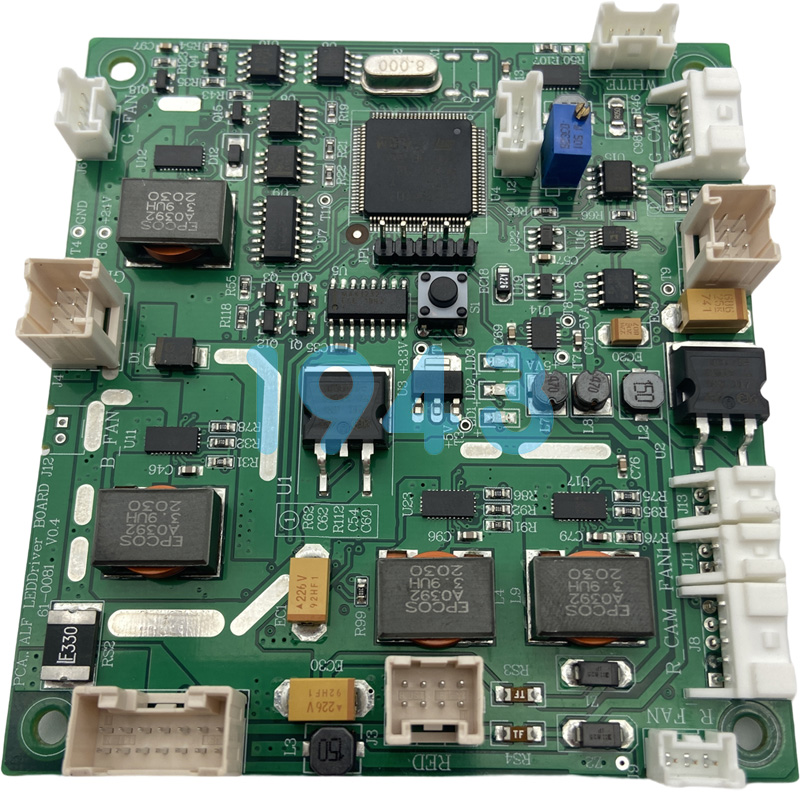

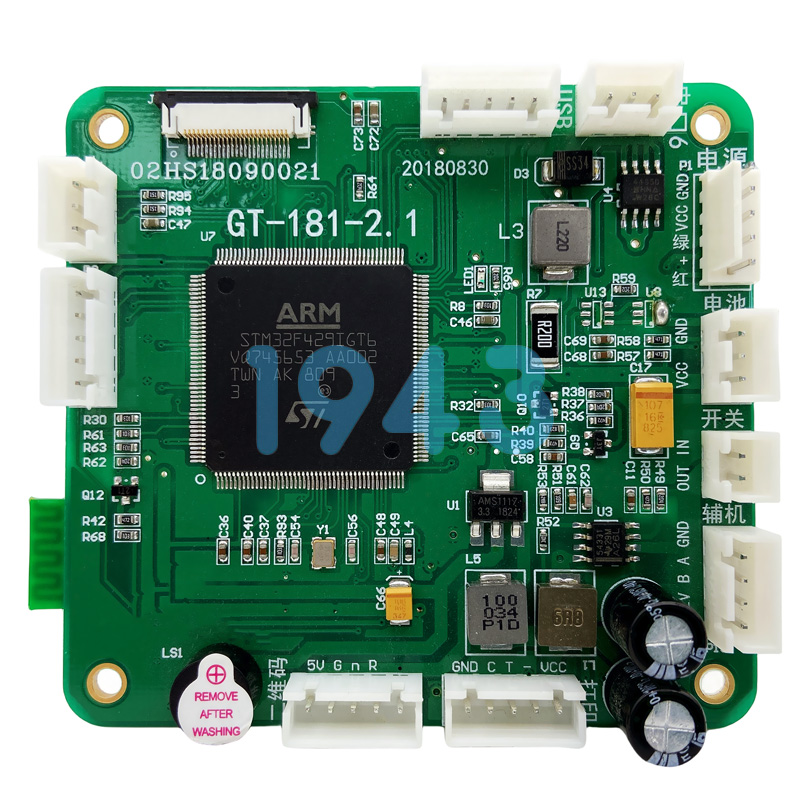

通訊基站作為高功率、長期運行的電子設備,其PCBA的熱管理設計直接關系到設備的穩定性和使用壽命。隨著5G技術的普及和基站小型化趨勢的推進,如何在有限的體積內高效散熱成為關鍵挑戰。深圳PCBA加工廠-1943科技結合PCBA加工及SMT貼片技術,探討通訊基站熱管理的有效策略。

一、優化材料選擇與基板設計

-

高導熱基板材料

采用銅基板、鋁基板或陶瓷基板等導熱性能優異的材料,能夠快速將元件產生的熱量傳導至散熱結構。例如,陶瓷基板的熱膨脹系數低,可減少熱應力導致的焊點開裂問題,提升長期可靠性。 -

增加銅層厚度

對于承載大電流的走線(如電源模塊),建議使用2-4盎司的銅箔厚度,以降低電阻損耗和發熱量。例如,10安培以上的電路需采用3盎司以上的銅厚,并通過嵌入導銅條或加寬走線來優化散熱。

二、創新散熱結構與布局設計

-

散熱孔與散熱墊片

在發熱元件周圍設計散熱通孔(Via),將熱量從PCB頂層傳導至底層,并通過金屬散熱墊片擴散至外部環境。例如,一種專利設計結合導熱板與散熱翅片,利用自然對流和強制風冷增強散熱效率。 -

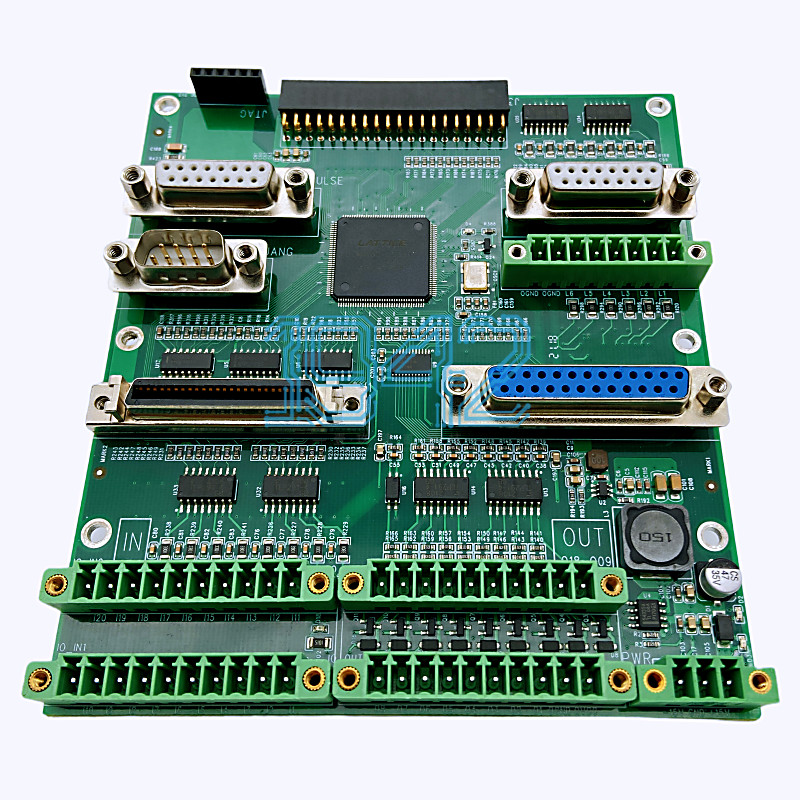

元件布局優化

高功率器件(如射頻模塊、電源芯片)應分散布局于PCB中心區域,避免邊緣集中導致熱量累積。同時,多個發熱元件需間隔排布,利用整板面積均勻散熱。 -

散熱器與強制風冷

對于局部高發熱區域,可加裝叉指型或百葉窗型散熱器,增大散熱表面積。若空間允許,集成小型風扇實現強制風冷,進一步提升散熱效率。

三、嚴格SMT貼片工藝控制

-

焊接溫度與參數管理

SMT貼片過程中,需精確控制回流焊爐的溫度曲線(預熱、升溫、恒溫、冷卻),避免溫度過高導致焊盤翹起或元件熱損傷。例如,采用多通道爐溫測試儀實時監控溫度曲線,確保工藝符合國際標準。 -

焊料與助焊劑選擇

無鉛焊料(如Sn-Ag-Cu合金)雖環保且符合RoHS指令,但其熔點較高,需提升焊接溫度5-10°C,此時更需嚴格控制時間以防止元件過熱。同時,助焊劑用量需適中,避免殘留物腐蝕焊點或引發虛焊。 -

AOI與X射線檢測

貼片后通過自動光學檢測(AOI)和X射線檢查焊點質量,排除虛焊、橋接等缺陷,確保熱傳導路徑的完整性。

四、熱管理技術的綜合應用

-

熱仿真與設計工具

利用EDA工具進行熱仿真分析,識別潛在熱點并優化布局。例如,通過電源分配網絡(PDN)分析工具評估電流路徑的發熱風險。 -

環境適應性設計

針對基站戶外部署的特點,采用防水散熱結構(如IP67級外殼結合散熱孔防塵網),并避免散熱通道被異物堵塞。 -

定期維護與監測

在基站運維中,通過紅外熱成像儀定期檢測PCBA溫度分布,及時發現老化元件或散熱異常,預防熱失效。

五、案例與行業趨勢

-

高效散熱專利技術:行業內的先進設計通過導熱板與散熱翅片組合,顯著降低局部溫度,適用于高負載服務器和基站設備。

-

無鉛工藝的普及:國際環保指令推動無鉛焊接技術廣泛應用,雖增加工藝復雜度,但提升了環保性與長期可靠性。

結語

通訊基站PCBA的熱管理需從材料、結構、工藝及運維多維度協同優化。通過高導熱基板、智能散熱設計、嚴格SMT工藝及先進檢測技術,可顯著提升散熱效率,確保基站在高負載環境下的穩定運行。隨著熱仿真技術與新材料的發展,熱管理策略將更加精細化與智能化。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26