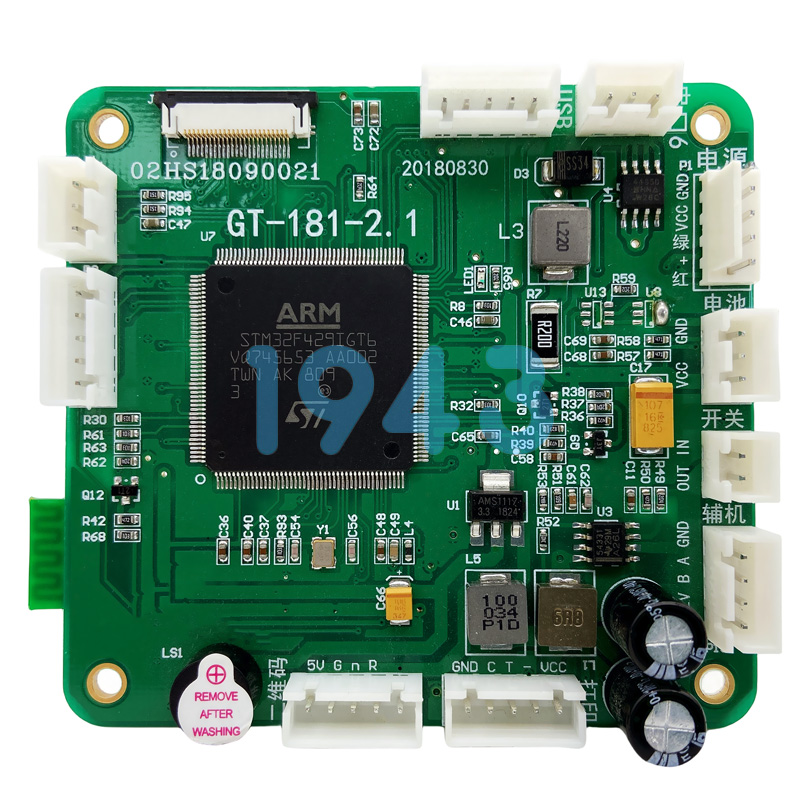

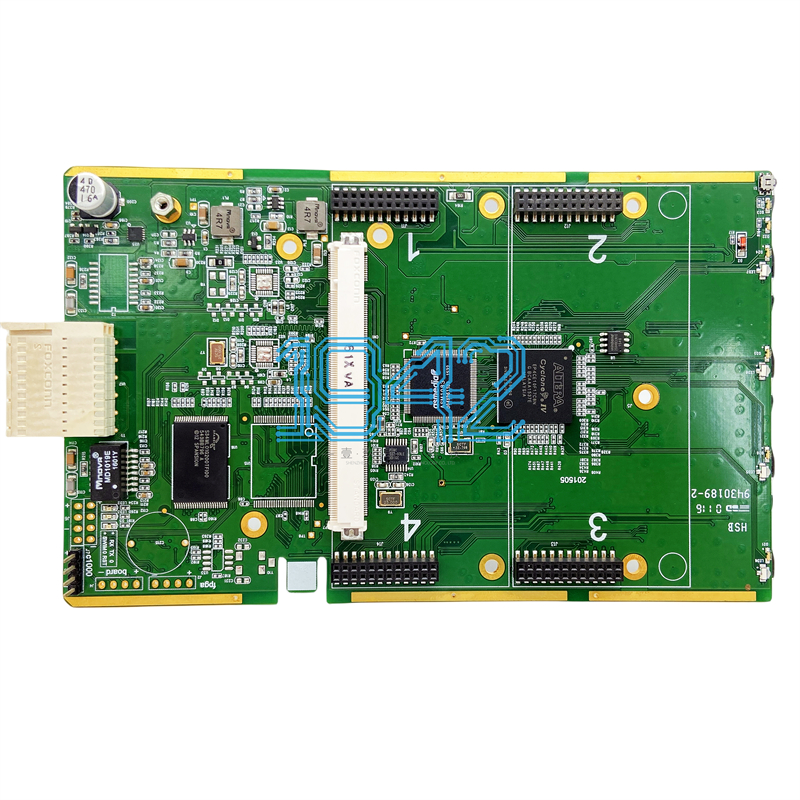

在智能家居控制中心的設計中,電源分配網絡(Power Delivery Network, PDN)的可靠性直接決定了系統的穩定性與抗干擾能力。作為PCBA設計的核心環節,PDN規劃需結合智能家居設備的低功耗、多協議兼容、實時響應等特性,同時兼顧SMT貼片工藝的制造可行性。深圳PCBA加工廠-1943科技從PCBA加工與SMT貼片需求出發,探討智能家居控制中心多層板PDN的設計要點。

一、智能家居控制中心PDN設計需求分析

-

多電壓域與動態負載管理

智能家居控制中心需集成Wi-Fi/藍牙/Zigbee模塊、MCU主控、傳感器接口及繼電器驅動電路,通常涉及3.3V、1.8V、1.2V等多組電源軌。動態負載突變(如繼電器開關瞬間電流達5A)要求PDN具備低阻抗路徑與瞬態響應能力。 -

EMI與信號完整性協同

高速總線(如USB3.0、MIPI)與低速模擬信號共存于同一板卡,PDN需通過電源平面分割、去耦電容優化等手段,抑制電源噪聲對敏感信號的干擾。 -

SMT工藝兼容性

SMT貼片過程中,高溫回流焊可能導致PCB翹曲,需通過合理層疊設計(如核心層對稱布局)控制熱應力分布,避免電源層斷裂或阻抗失配。

二、多層板PDN層疊結構規劃

1. 典型層疊方案(8層板示例)

| 層號 | 類型 | 功能說明 | 關鍵工藝參數 |

|---|---|---|---|

| 1 | 信號層 | 高速信號(如USB3.0差分對) | 阻抗控制50Ω±10% |

| 2 | 電源層 | 3.3V主電源平面 | 銅厚2oz,網格化設計 |

| 3 | 地層 | 完整參考地 | 銅厚1oz,無過孔割裂 |

| 4 | 信號層 | 低速控制信號 | 避免跨分割 |

| 5 | 電源層 | 1.2V/1.8V數字電源 | 局部電源島設計 |

| 6 | 地層 | 模擬地與數字地隔離 | 磁珠連接點預留 |

| 7 | 信號層 | 傳感器接口(I2C/SPI) | 3W布線規則 |

| 8 | 信號層 | 繼電器驅動信號 | 加粗走線(≥12mil) |

2. 電源層優化策略

- 電源島分割:采用“主電源平面+局部電源島”結構,通過0.5mm間距的隔離帶實現數字/模擬電源隔離,減少SMT貼片后電源層斷裂風險。

- 去耦電容布局:在SMT貼片焊盤周圍0.5mm范圍內布置0402封裝電容(如1μF+0.1μF組合),形成“L型”去耦網絡,降低電源噪聲。

三、SMT工藝對PDN設計的約束

- 過孔與焊盤設計

- 電源引腳采用“via-in-pad”工藝,直接在SMT焊盤上制作0.3mm孔徑過孔,減少寄生電感。

- 測試點(Test Point)間距≥1.5mm,避免ICT探針接觸導致電源層短路。

- 阻焊層控制

- 電源層阻焊開口寬度比焊盤大0.1mm,防止SMT回流焊時焊膏溢出導致短路。

- 關鍵電源引腳(如MCU內核供電)采用非阻焊定義(NSMD)焊盤,增強焊接可靠性。

- 層壓工藝適配

- 核心層間介質厚度控制在4mil以內,降低電源平面間阻抗。

- 預浸料(Prepreg)選擇高Tg材料(≥170℃),避免SMT高溫導致層間分層。

四、PDN驗證與測試

- 仿真驗證

-

使用SIwave或PowerSI工具進行電源完整性分析。

-

- 典型3.3V電源阻抗需控制在10mΩ以下(1MHz~1GHz)。

- SMT后測試

- 通過飛針測試(Flying Probe)檢測電源層短路,閾值設定為≤0.1Ω。

- 使用熱成像儀監測大電流區域(如繼電器驅動電路)溫升,確保≤20℃。

五、結論

智能家居控制中心的PDN設計需平衡電氣性能與制造可行性。通過合理的層疊規劃、電源層分割、去耦電容布局及SMT工藝適配,可實現高可靠性電源分配。未來隨著SiP封裝技術的普及,PDN設計將進一步向芯片級集成方向發展,對PCBA加工的精度與材料提出更高要求。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26