SMT(表面貼裝技術)作為PCBA生產的核心環節,其工藝精度、流程規范與質量穩定性直接決定了終端產品的可靠性與市場競爭力。尤其在深圳這一全球電子制造高地,客戶對“小批量、快交付、高良率”的綜合需求日益突出。作為深耕SMT貼片加工多年的專業服務商,1943科技始終堅持以標準化流程驅動高質量交付,幫助客戶從源頭規避常見生產陷阱,實現高效、穩定、低成本的PCBA制造。

下面分享1943科技在深圳SMT貼片加工中的全流程體系,揭秘如何通過標準化作業與智能協同機制,確保每一塊電路板都經得起嚴苛應用場景的考驗。

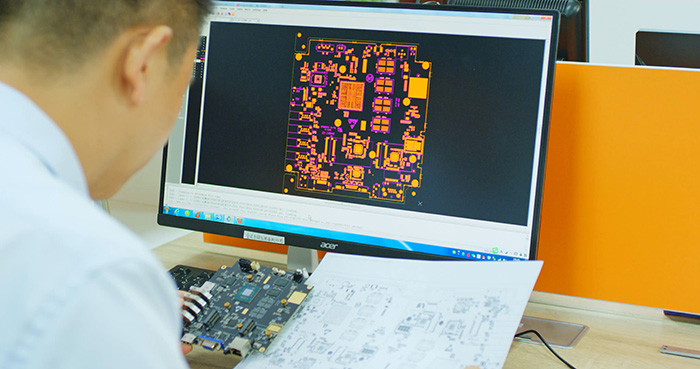

一、前期準備:文件審核+DFM分析,80%的問題在此階段解決

很多客戶在首次打樣或小批量試產時,常因文件不規范導致返工延誤。1943科技堅持“先審后產”原則,要求客戶提供三類核心資料:

- Gerber文件:用于核對焊盤尺寸、間距、阻焊開窗等是否匹配元器件封裝;

- BOM清單:逐項確認型號、規格、封裝形式,識別停產料、替代料及采購風險;

- 坐標文件(Pick & Place):確保貼片程序精準無誤。

更重要的是,我們提供免費DFM可制造性設計評審服務。工程師會從生產工藝角度出發,優化元件布局、調整焊盤余量、規避細間距器件貼裝干涉等問題,提前攔截潛在焊接缺陷,顯著提升首件通過率。

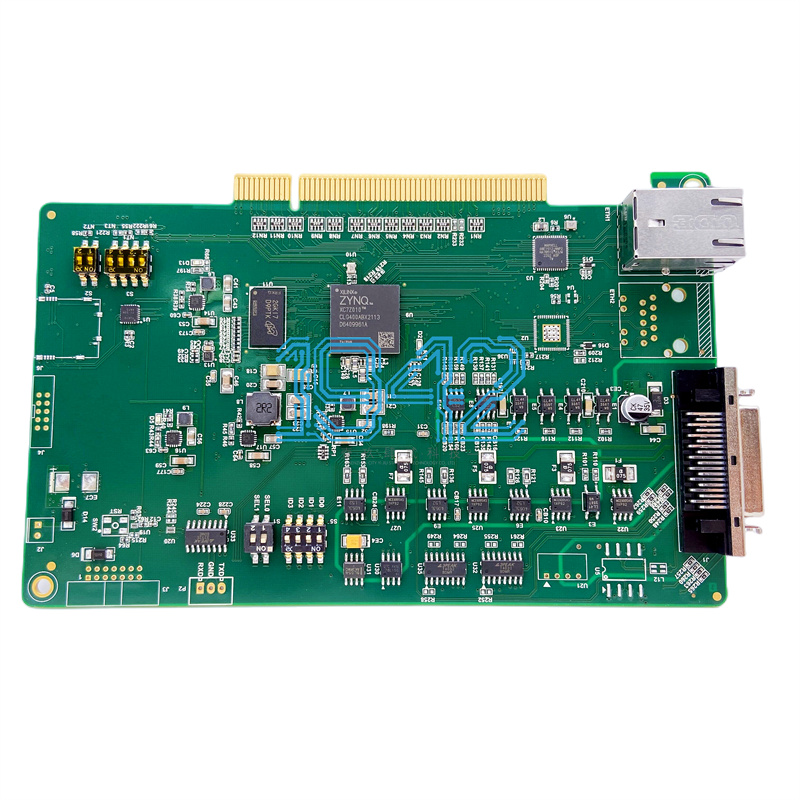

二、錫膏印刷:±25μm鋼網定位 + SPI三維檢測,筑牢焊接第一道防線

錫膏印刷是SMT流程中影響焊接質量最關鍵的工序之一。1943科技采用高精度全自動印刷機,配合符合IPC-7525標準的激光切割鋼網,定位精度可達±25μm。

印刷完成后,立即進入3D SPI(錫膏檢測)環節。通過高速激光掃描,實時獲取錫膏厚度、體積、面積及偏移數據,偏差超過±15%即自動報警并聯動MES系統校準參數。該閉環機制將缺陷攔截窗口前移,有效避免虛焊、橋連等不良流入后續工序。

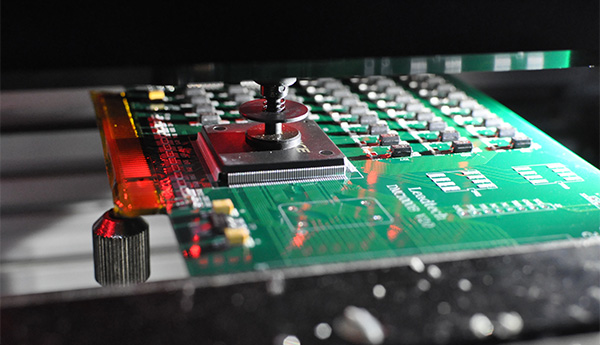

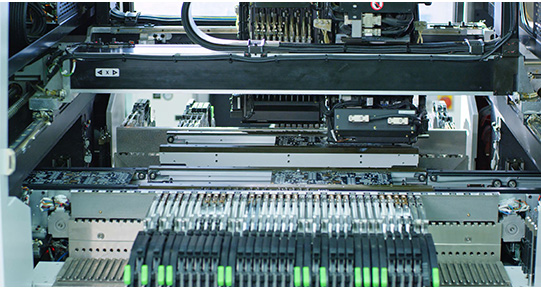

三、高速貼片:視覺對位+柔性供料,0201元件也能精準貼裝

面對0201等微型元件日益普及的趨勢,1943科技配置高精度貼片設備,搭載多角度視覺識別系統,可實現±35μm以內的貼裝精度。

同時,我們兼容卷帶、托盤、管裝等多種供料方式,靈活應對小批量、多品種訂單需求。所有貼片程序均經過雙重校驗,確保極性、方向、位置零誤差。

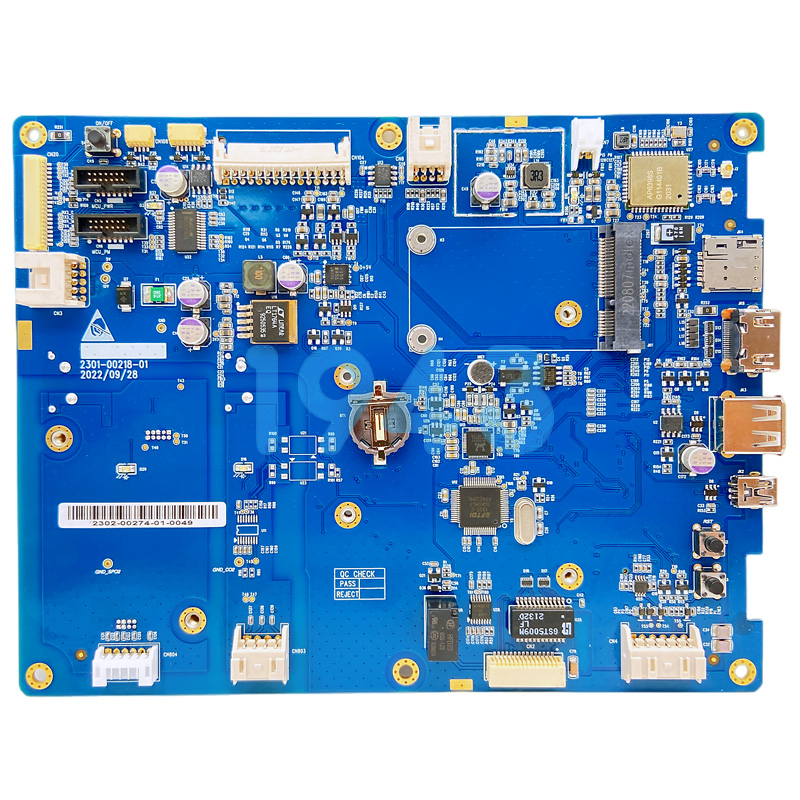

四、回流焊接:十二溫區回流爐,精準控溫保障焊點可靠性

焊接質量的核心在于溫度曲線的科學設定。1943科技采用12溫區無鉛熱風回流焊爐,嚴格遵循IPC-7530標準,針對無鉛/有鉛焊膏、BGA/QFN等不同封裝類型,動態匹配最優溫控曲線。

峰值溫度控制在235±3℃,配合PID算法實時補償熱波動,確保IMC金屬間化合物均勻形成。滿足醫療、汽車電子等高可靠性領域要求。

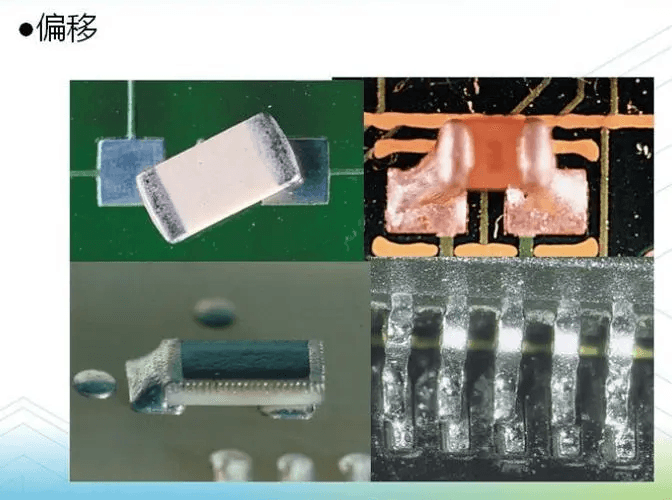

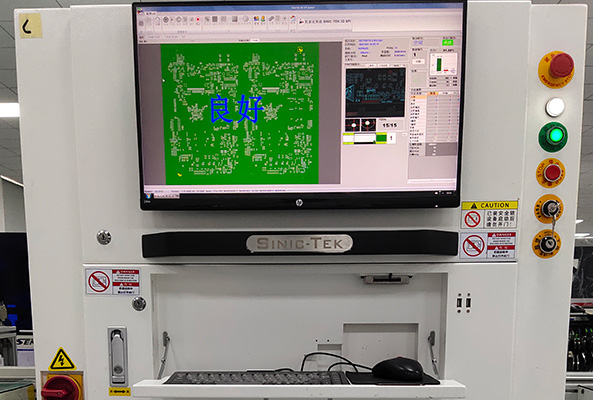

五、AOI光學檢測 + 數據追溯,打造99.98%直通率閉環

焊接完成后,每塊PCBA均需經過工業級AOI自動光學檢測。系統基于多光譜成像與深度學習算法,可識別虛焊、偏移、極性反向、橋接等27類缺陷,最小檢測精度達0.01mm,檢測覆蓋率超99.6%。

所有檢測數據自動上傳至MES系統,實現從錫膏印刷到成品出貨的全流程數據追溯。一旦出現異常,可快速定位問題工序,大幅縮短質量分析周期。

六、小批量也能享大廠標準:柔性產線+48小時物料響應

針對研發打樣、中試驗證等小批量場景,1943科技特別優化了柔性生產模式:

- 支持幾十片起訂,無最低起訂量門檻;

- 治具切換時間壓縮至4小時內;

- 關鍵物料48小時到貨率達98%以上;

- 標準訂單5-7天交付,加急訂單72小時極速出貨。

即便批量小、交期緊,我們依然堅持執行與大批量訂單同等的工藝標準與質檢流程,杜絕“小單降配”現象。

結語:標準化不是束縛,而是高效交付的基礎

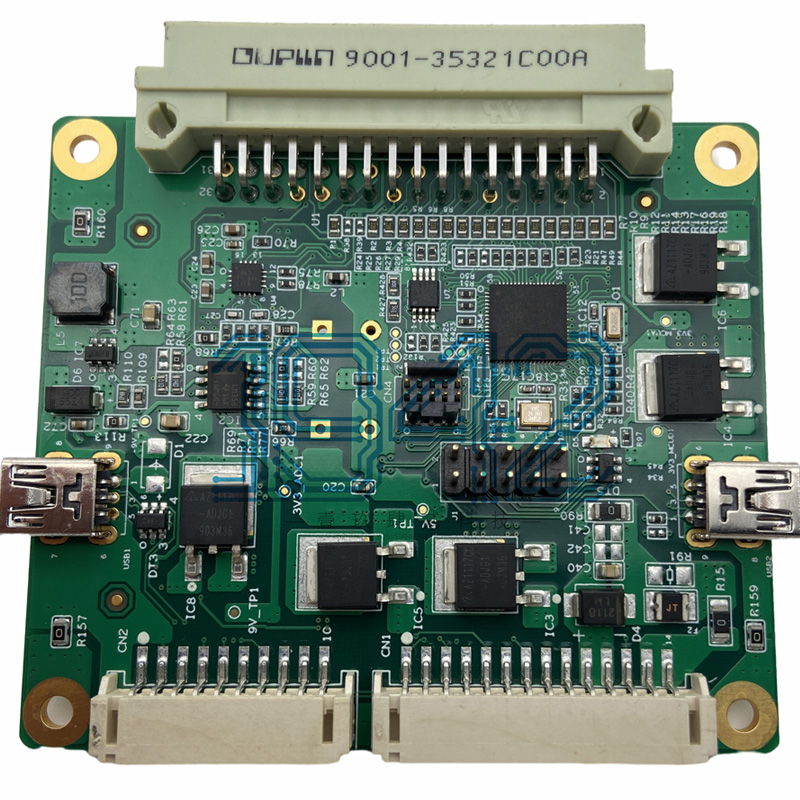

在深圳SMT貼片加工競爭激烈的市場環境中,1943科技始終堅信:真正的效率,源于對每一個細節的敬畏。從DFM設計介入到AOI終檢閉環,我們以標準化流程為骨架,以智能化系統為神經,構建起一套“防錯、可控、可溯”的生產體系。

選擇1943科技,不僅是選擇一家SMT加工廠,更是選擇一位懂工藝、重質量、守時效的長期制造伙伴。無論您是初創團隊還是成熟企業,我們都愿以專業能力,助您避開SMT生產的每一個“坑”,讓產品從圖紙到實物,一步到位,一次成功。

2024-04-26

2024-04-26