隨著智能家居設備的普及,智能家居控制中心作為核心硬件,其PCBA電路板的制造要求日益嚴苛。多層電路板憑借高集成度、小體積和優異的電氣性能,成為智能家居PCBA的主流選擇。然而,在SMT貼片環節,如何實現多層電路板的高效貼裝仍面臨諸多挑戰。深圳SMT貼片廠-1943科技從設計優化、工藝控制及設備升級等維度,探討提升智能家居PCBA生產效率的關鍵策略。

一、多層電路板的設計優化

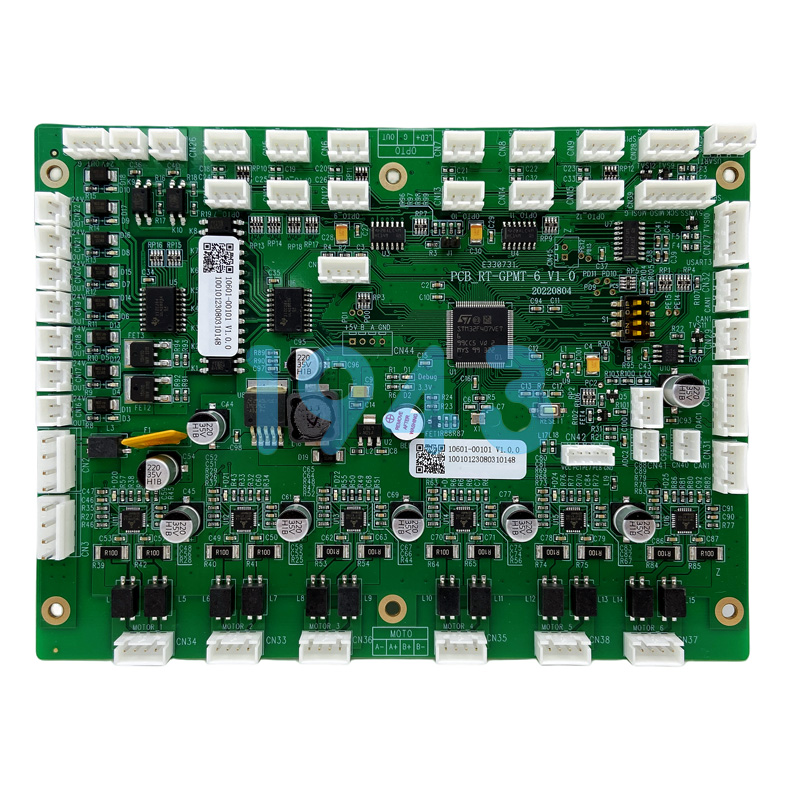

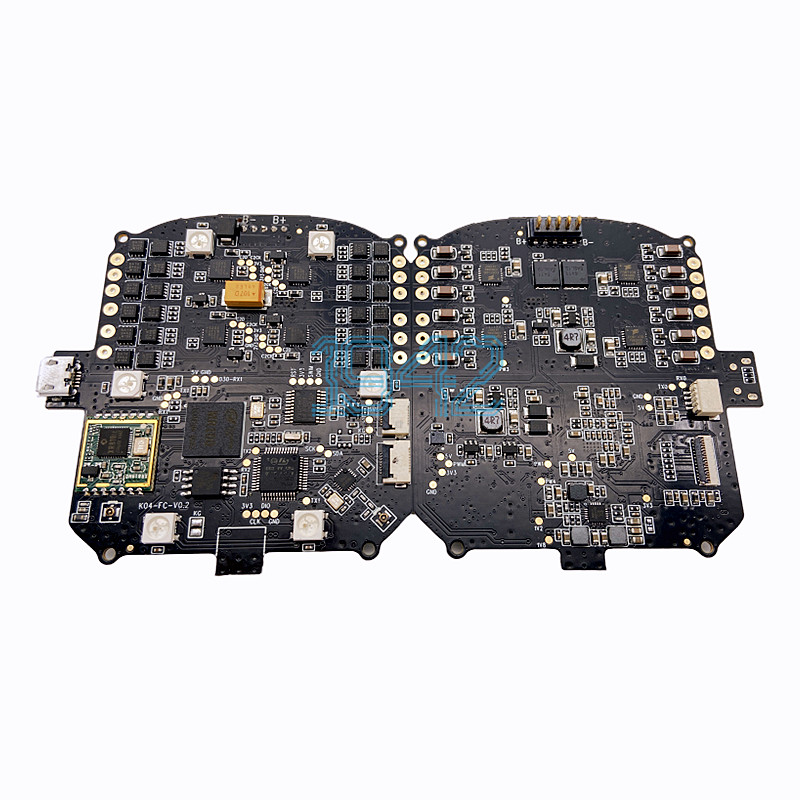

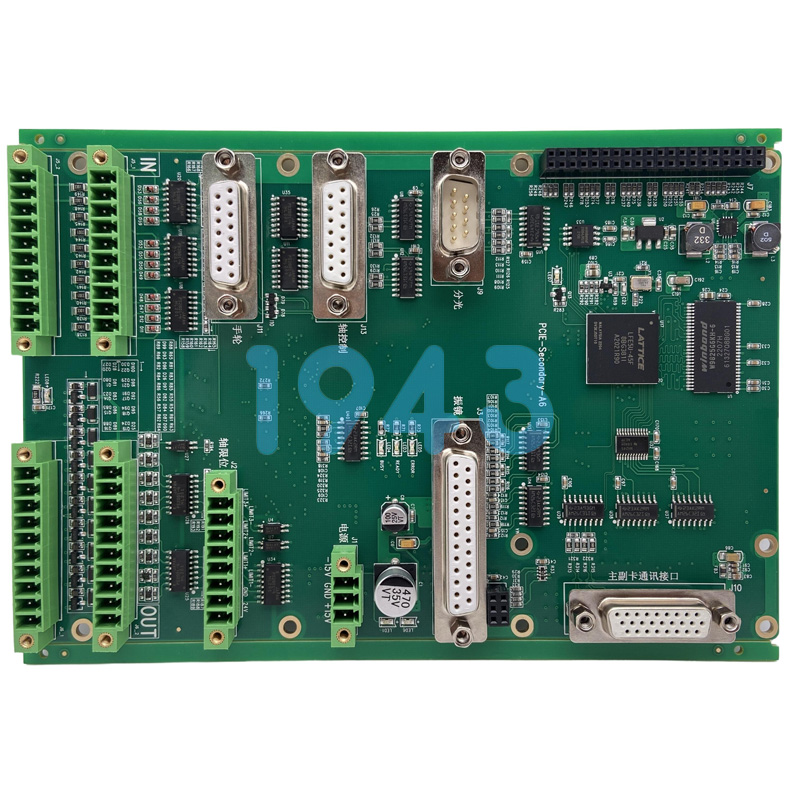

智能家居PCBA通常集成Wi-Fi/藍牙模塊、傳感器、MCU等復雜元件,這對電路板層間布局提出了更高要求。

-

層間對位精度設計

多層板的層間偏移會導致貼片時焊盤與孔位錯位。設計中需通過優化盲埋孔結構和激光鉆孔工藝,確保內層銅箔與表層的對位誤差≤25μm。 -

散熱與信號完整性

在電源層和接地層采用厚銅設計(如2oz銅厚),并通過仿真軟件優化高頻信號走線,減少電磁干擾,避免貼片后因散熱不良導致元件失效。

二、SMT工藝的關鍵控制點

-

焊膏印刷精度提升

針對智能家居PCBA的0.4mm間距BGA元件,采用激光鋼網(開孔公差±5μm)和3D SPI(焊膏檢測儀),確保焊膏體積與高度誤差≤10%。 -

高精度貼片機配置

使用配備視覺對位系統的貼片機,支持0.03mm的貼裝精度,并針對0402/0201微型元件優化吸嘴參數,降低拋料率至0.1%以下。 -

回流焊溫區曲線優化

針對多層板的層壓材料(如FR-4 Tg170),設定階梯式升溫曲線,避免板翹曲。通過熱仿真調整峰值溫度(235±5℃),確保QFN和LGA封裝焊點可靠性。

三、智能化生產與檢測技術

-

AOI與X-Ray聯檢系統

在智能家居PCBA產線中,部署3D AOI(自動光學檢測)和X-Ray設備,實現焊點虛焊、橋接等缺陷的100%覆蓋檢測,將直通率提升至99.5%以上。 -

MES系統整合

通過MES(制造執行系統)實時監控貼片機狀態、物料追溯及工藝參數,縮短換線時間至15分鐘內,顯著提升多品種小批量訂單的響應效率。

四、參考案例分析:某智能家居PCBA效率提升實踐

-

設計端:采用8層HDI板替代傳統4層板,元件密度提升40%。

-

工藝端:引入氮氣回流焊爐,降低焊點氧化風險,良率提高3%。

-

設備端:配置雙軌貼片線,實現并行貼裝,單位小時產出達12萬點。

五、未來趨勢與挑戰

隨著智能家居PCBA向更高密度和柔性-剛性結合板方向發展,SMT貼片需進一步突破:

-

開發超高速貼片機(0.02秒/片)與AI驅動的自適應工藝系統。

-

推廣低溫焊接技術(如Sn-Bi焊料),降低多層板熱應力損傷。

結語

智能家居控制中心的多層電路板高效貼裝,需從設計、工藝到檢測全鏈路協同創新。通過引入智能化設備和精準工藝控制,企業不僅能滿足智能家居PCBA的嚴苛需求,更可搶占物聯網硬件市場的技術制高點。未來,隨著5G和AIoT技術的融合,高效貼裝技術將成為智能家居硬件競爭力的核心要素之一。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片廠-1943科技。

2024-04-26

2024-04-26