在安防報警系統領域,產品的可靠性和快速交付能力是贏得市場競爭力的關鍵。作為核心組件的PCBA電路板加工質量與效率直接影響終端產品的性能與上市周期。SMT貼片加工是PCBA制造的核心環節,如何通過優化SMT流程提升響應速度,成為企業亟需解決的問題。深圳PCBA加工廠-1943科技將從設計、工藝、管理等多維度探討優化路徑。

一、優化設計階段的協同性

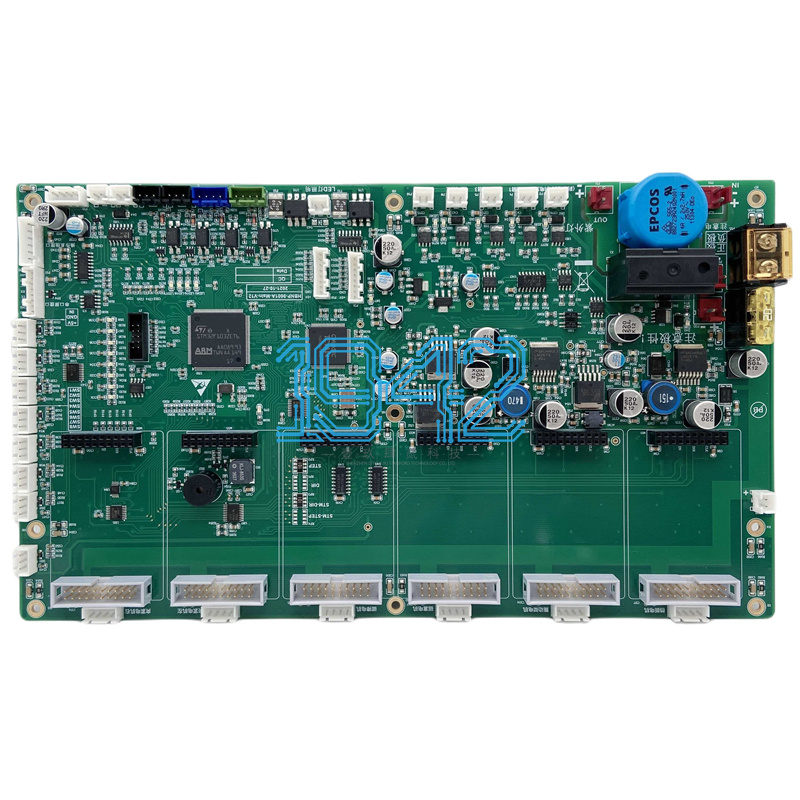

PCBA加工的響應速度始于設計階段。通過實施DFM(可制造性設計),可以顯著減少SMT貼片加工中的潛在問題,例如元件布局不合理導致的返工或工藝調整。安防報警系統的PCBA通常集成高密度IC、傳感器等復雜元件,設計時需與SMT工廠緊密溝通,確保焊盤尺寸、元件間距等參數符合貼片設備的精度要求。提前規避設計缺陷,能夠縮短試產周期,加快量產響應速度。

二、引入智能化SMT設備與技術

SMT貼片加工的效率和精度高度依賴設備性能。現代高速貼片機可實現每小時數萬點的貼裝速度,結合模塊化設計,能夠靈活應對安防PCBA多品種、小批量的生產需求。此外,采用SPI(錫膏檢測儀)和AOI(自動光學檢測)技術,可在生產過程中實時監控焊接質量,減少人工檢測時間,避免因質量返工導致的交付延誤。

三、動態優化生產排程與物料管理

PCBA加工的響應速度與供應鏈管理密切相關。針對安防報警系統的訂單特點,SMT貼片加工廠需建立動態排產機制,例如:

-

優先級調度:根據客戶需求緊急程度,靈活調整產線任務;

-

物料預存策略:針對常用元器件建立安全庫存,減少備料等待時間;

-

快速換線技術(SMED):縮短不同型號PCBA切換時的設備調試時間。

通過數字化管理系統(如MES)實時監控生產進度與物料狀態,可大幅提升整體效率。

四、強化工藝標準化與人員培訓

SMT貼片加工的穩定性直接影響PCBA的一次通過率。制定標準化的工藝文件(如鋼網開孔規范、回流焊溫度曲線),并定期對操作人員進行技能培訓,能夠減少人為失誤導致的停機或返修。對于安防產品中常見的BGA、QFN等精密元件,需特別關注焊接參數的穩定性,確保良品率的同時壓縮生產周期。

五、建立敏捷的協同開發模式

安防報警系統廠商與PCBA加工廠需形成深度協作關系。例如,通過聯合開發平臺共享設計數據與生產反饋,快速迭代產品方案。在樣品階段采用快速打樣服務(如24小時貼片產線),加速驗證流程。這種“研發-制造”一體化的模式,能夠將傳統數周的交期縮短至數天。

六、自動化與數字化的深度應用

在SMT貼片加工中引入自動化物流系統(如AGV送料)、AI驅動的缺陷預測模型,以及物聯網設備狀態監控,可減少人工干預時間,實現“黑燈工廠”級的連續生產。例如,通過大數據分析歷史生產數據,提前預判設備維護節點,避免非計劃性停機。

結語

提升安防報警系統PCBA產品的響應速度,需要從設計協同、設備升級、工藝優化到管理創新的全鏈路改進。通過將SMT貼片加工與智能化、數字化技術深度融合,企業不僅能縮短交付周期,還能在激烈的市場競爭中構建差異化優勢。未來,隨著工業4.0技術的普及,PCBA加工的效率與靈活性將進一步提升,為安防行業的高質量發展注入更強動力。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26