在電子制造產業鏈中,SMT貼片加工的質量直接決定終端產品的穩定性與良品率。許多企業在篩選合作工廠時,常陷入“只看報價不看工藝”“只查設備不驗管理”的誤區,最終導致批量返修、交付延遲等問題。1943科技將從技術硬實力、質量管控、生產柔性等6個核心維度,提供可落地的選廠評估方法,幫企業避開選型陷阱。

一、硬件設備與工藝精度:用量化指標替代“口頭承諾”

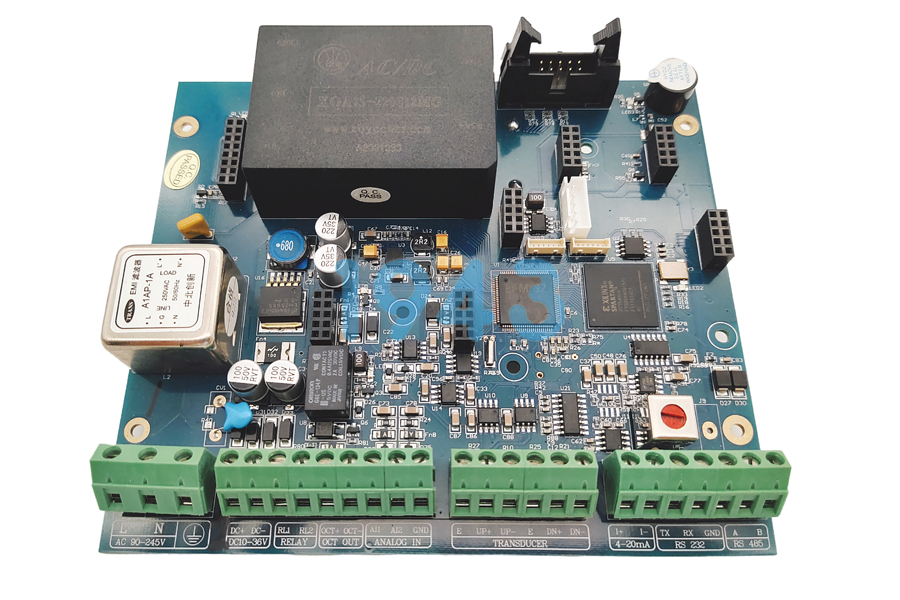

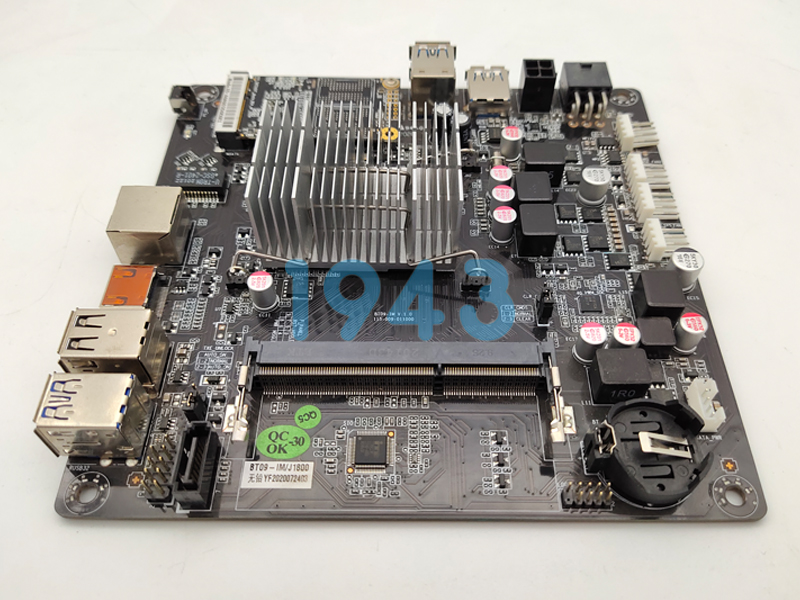

SMT貼片的精度與穩定性,本質是設備性能與工藝參數的綜合結果。選擇時需避開“只看設備品牌,不看參數匹配度”的誤區,重點關注以下可量化指標:

1.核心設備參數的適配性

|

設備類型 |

關鍵評估指標 |

行業合格標準 |

高要求場景標準(如醫療/汽車電子) |

|

全自動印刷機 |

印刷分辨率(最小焊盤尺寸) |

≥0.12mm |

≥0.08mm |

|

高速貼片機 |

貼裝精度(CHIP元件) |

±0.05mm |

±0.03mm |

|

回流焊爐 |

溫區數量/控溫精度 |

8溫區/±1℃ |

10溫區/±0.5℃ |

|

AOI檢測設備 |

最小檢測元件尺寸 |

0201/0402 |

0201/01005 |

需注意:部分工廠雖配備高端設備,但未按ISO9001要求進行季度校準,可能導致實際精度偏差。可要求工廠提供近3個月的設備校準報告,重點核查貼片機的吸嘴磨損率、回流焊爐的溫度曲線校準數據。

2.工藝覆蓋能力的實操驗證

- 元件類型覆蓋:確認工廠能否處理BGA、QFP、LGA等異形元件,尤其需關注“細間距元件”的貼片經驗——可要求提供同類元件的貼片良率記錄。

- 基板適配性:針對柔性PCB(FPC)、厚銅基板等特殊基板,需核查工廠是否有專用固定治具及工藝參數庫,避免因基板變形導致貼片偏移。

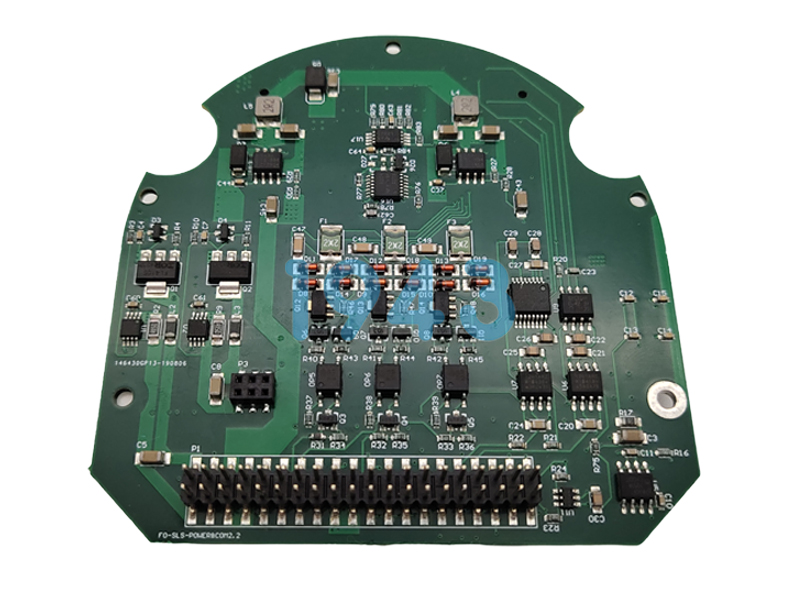

二、質量管控體系:從“事后檢測”到“全流程防錯”

優質SMT貼片加工廠的質量管控,應貫穿“來料-生產-出貨”全流程,而非僅依賴最終的AOI檢測。可通過以下3個維度評估:

1.來料檢驗(IQC)的嚴格度

- 核查工廠是否對貼片物料執行“雙重驗證”:①物料編碼與BOM清單一致性校驗;②關鍵參數檢測。

- 要求提供來料不合格品處理流程,避免因“劣質物料”導致批量返工。

2.生產過程的防錯機制

- 首件檢測(FAI):確認每批次訂單是否執行“首件三檢”,且首件報告需包含關鍵元件的X-Ray檢測數據。

- 過程巡檢(IPQC):要求工廠說明巡檢頻率及巡檢項目,并提供近1個月的巡檢記錄樣本。

3.出貨檢驗(OQC)的完整性

- 出貨報告需包含:①批量良率數據;②AOI檢測缺陷分布圖;③關鍵元件的追溯信息。

- 對醫療、汽車等合規性要求高的行業,需確認工廠能否提供符合IATF16949、ISO13485標準的檢測報告。

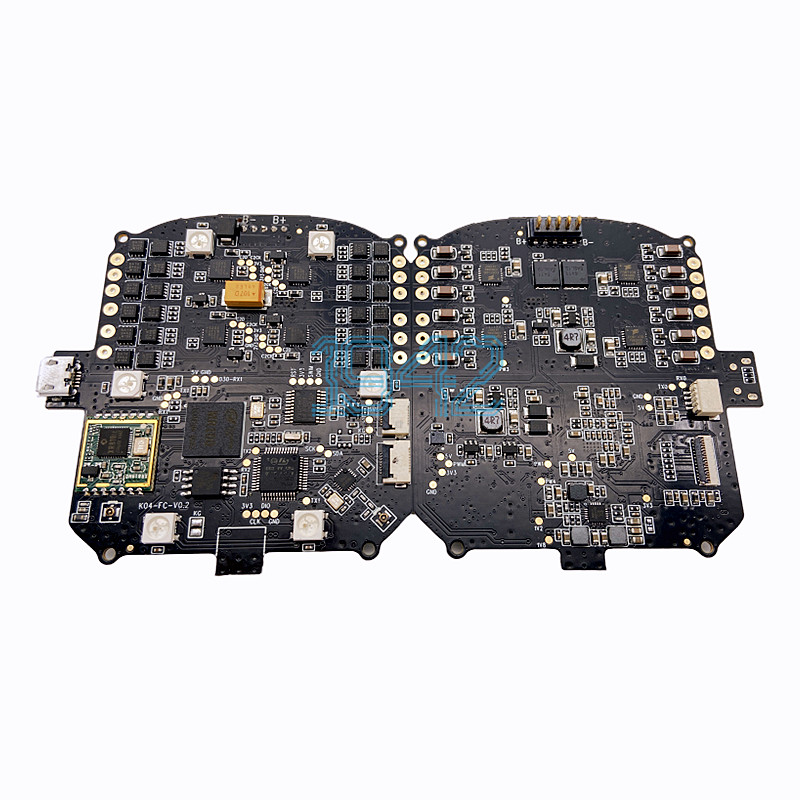

三、柔性生產能力:匹配“多品種、小批量”或“大批量、高時效”需求

不同企業的訂單特性差異顯著,SMT貼片加工廠的“柔性生產能力”直接影響交付效率與成本。需根據自身訂單類型針對性評估:

1.小批量多品種訂單的適配度

- 關注“換線效率”:要求工廠提供同類訂單的換線時間,避免因換線頻繁導致交期延誤。

- 核查“小批量工藝優化方案”:如是否針對小批量訂單采用“快速編程系統”、“共用治具”。

2.大批量訂單的產能保障

- 確認工廠的“有效產能”:而非單純看生產線數量——需計算“實際稼動率”,避免“有設備但產能不足”的情況。

- 要求提供應急產能預案:如緊急訂單的生產線調配方案、物料緊急采購渠道。

四、成本管控:避開“低價陷阱”,核算“綜合成本”

許多企業僅關注“貼片單價”,卻忽略返修成本、物料損耗等隱性成本。正確的成本評估應包含以下3點:

1.單價的透明化拆解

- 要求SMT貼片加工廠提供單價構成明細,避免“低價低質”——例如,焊膏損耗率超過0.5%時,需警惕工廠通過“減少焊膏用量”降低成本,導致焊點質量問題。

2.隱性成本的識別

- 返修成本:詢問SMT貼片加工廠的返修率及收費標準;

- 物料損耗成本:確認物料損耗率,超出部分是否需企業額外承擔。

3.長期合作的成本優化空間

- 對長期穩定訂單,可協商“批量折扣機制”“共用物料庫存”等優化方案,降低長期合作成本。

五、本地化服務與響應速度:尤其適合深圳及周邊企業

對于深圳、東莞等電子產業密集地區的企業,“本地化服務”可大幅提升協同效率:

1.技術對接效率

- 確認SMT貼片加工廠能否提供“上門技術支持”,避免遠程溝通導致的誤解。

- 核查“樣品交付速度”:常規樣品需在24小時內交付,幫助企業快速驗證產品設計。

2.供應鏈協同能力

- 關注SMT貼片加工廠與本地物料供應商的合作深度,能否協助企業優化物料采購周期。

- 對緊急訂單,確認SMT貼片加工廠能否實現“物料-貼片-組裝”的一體化交付,縮短整體生產周期。

六、風險規避:3個必查的“隱性風險點”

1.資質合規性

- 核查營業執照的“經營范圍”是否包含SMT貼片加工,避免無資質工廠導致的法律風險。

- 對出口訂單,確認工廠能否提供符合RoHS、REACH等國際標準的檢測報告。

2.知識產權保護

- 要求工廠簽署“保密協議”,明確PCB文件、BOM清單等核心資料的保密責任,避免技術泄露。

3.售后服務保障

- 確認售后響應時間及故障處理方案。

選擇SMT貼片加工廠,本質是“技術匹配度、質量可靠性、成本合理性”的綜合平衡。建議企業在初步篩選后,進行實地考察——重點查看生產車間的5S管理、設備運行狀態、檢測實驗室配置,同時與技術團隊深入溝通工藝細節,避免“紙上談兵”。通過以上維度的系統評估,可大幅降低選型風險,實現與加工廠的長期穩定合作。

2024-04-26

2024-04-26