在電子制造行業,SMT貼片加工的質量直接影響產品性能、生產效率與市場競爭力。對需要外包貼片加工的企業而言,選對服務商不僅能降低生產風險,更能形成長期穩定的供應鏈支撐。但面對市場上數量眾多、水平參差不齊的加工廠家,該從哪些角度篩選?結合行業經驗,以下5個核心維度可作為關鍵參考,幫企業避開選擇誤區,找到適配的合作伙伴。

一、看硬件設備:基礎配置決定加工下限

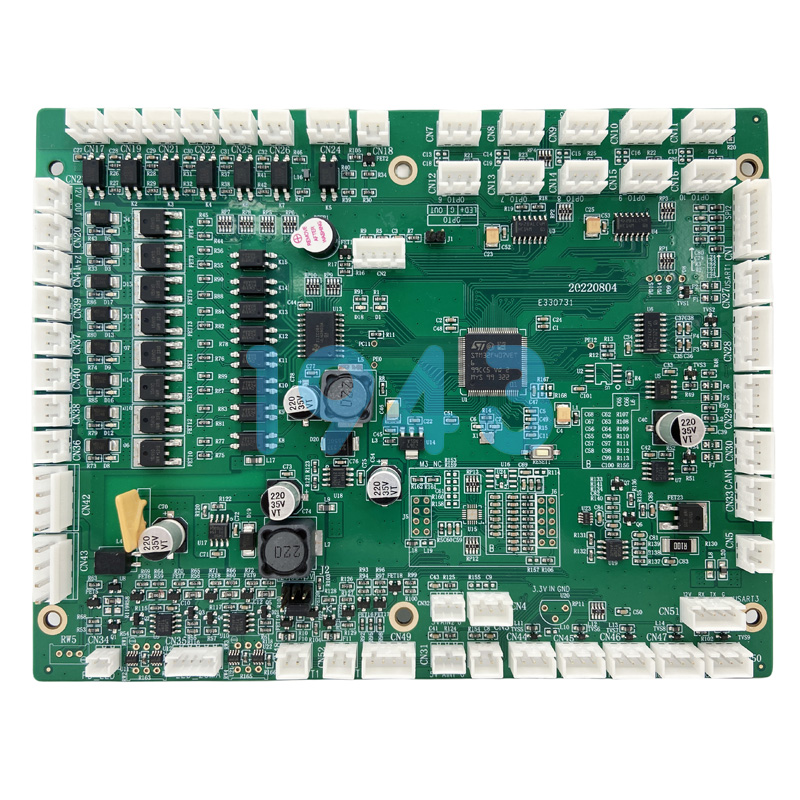

SMT貼片加工的精度與效率,首先依賴于核心設備的性能。企業在考察服務商時,不必盲目追求“最高端設備”,但需關注設備是否能滿足自身產品的加工需求:

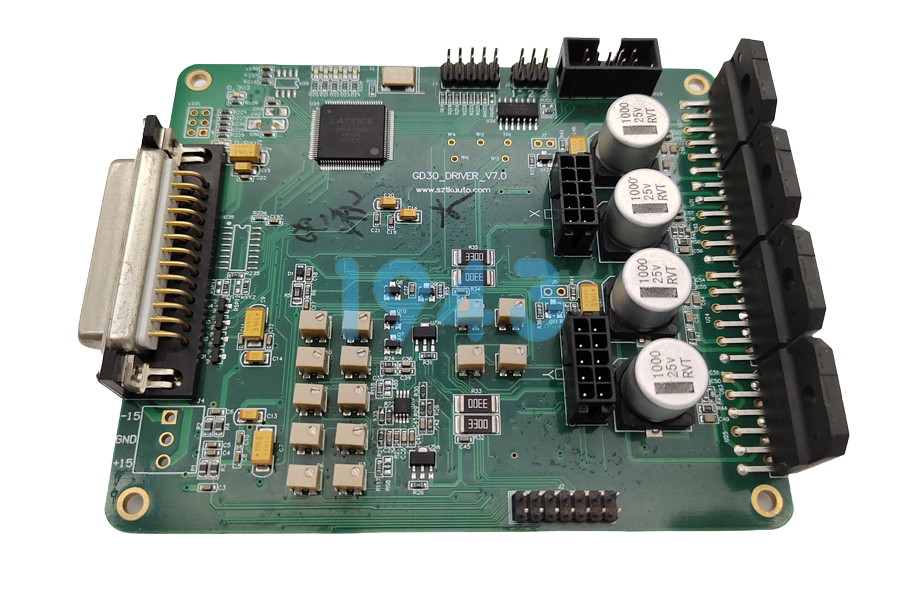

- 貼片機:重點看貼裝精度、貼裝速度,以及設備的維護情況——正規服務商通常會定期校準設備,避免因機械誤差導致貼片偏移、虛焊等問題;

- 回流焊爐:關注溫區數量、溫控精度,這直接影響焊錫的熔化質量與元件焊接可靠性,尤其對熱敏元件加工至關重要;

- 檢測設備:是否配備AOI設備、X-Ray檢測機,是判斷服務商質量管控能力的基礎——完善的檢測設備能提前發現貼片缺陷,減少后續返工成本。

此外,設備的更新頻率也需留意。若服務商仍在使用超10年的老舊設備,可能面臨配件難尋、精度下降等問題,難以適配當前小型化、高密度的PCB貼片需求。

二、查工藝能力:能否匹配產品的個性化需求

不同電子產品的SMT貼片需求差異較大,比如醫療設備對貼片穩定性要求極高,消費電子則更關注成本與產能平衡。企業在選擇服務商時,需重點確認其工藝能力是否適配自身產品:

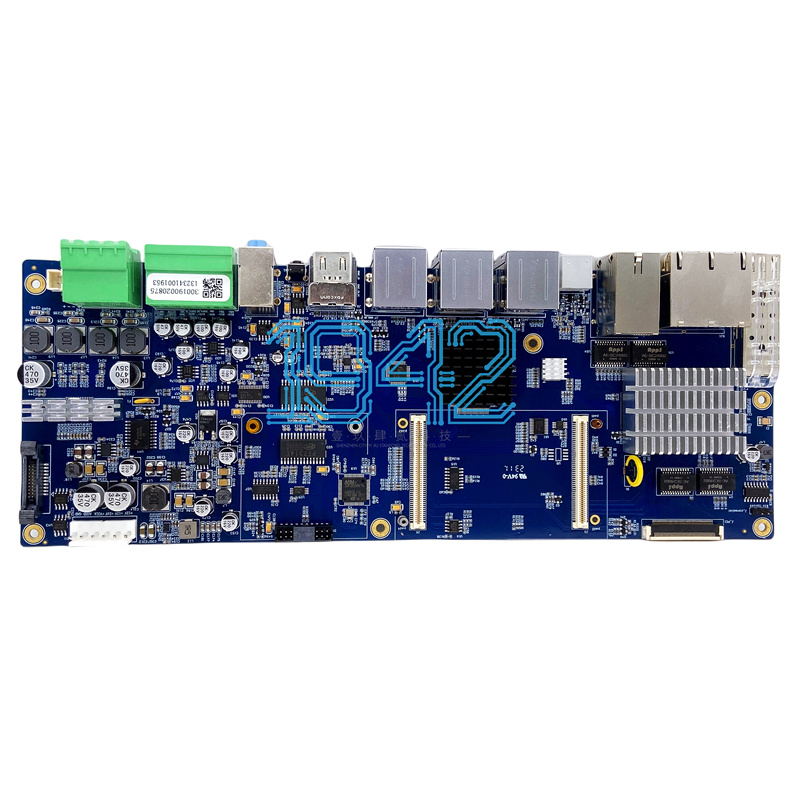

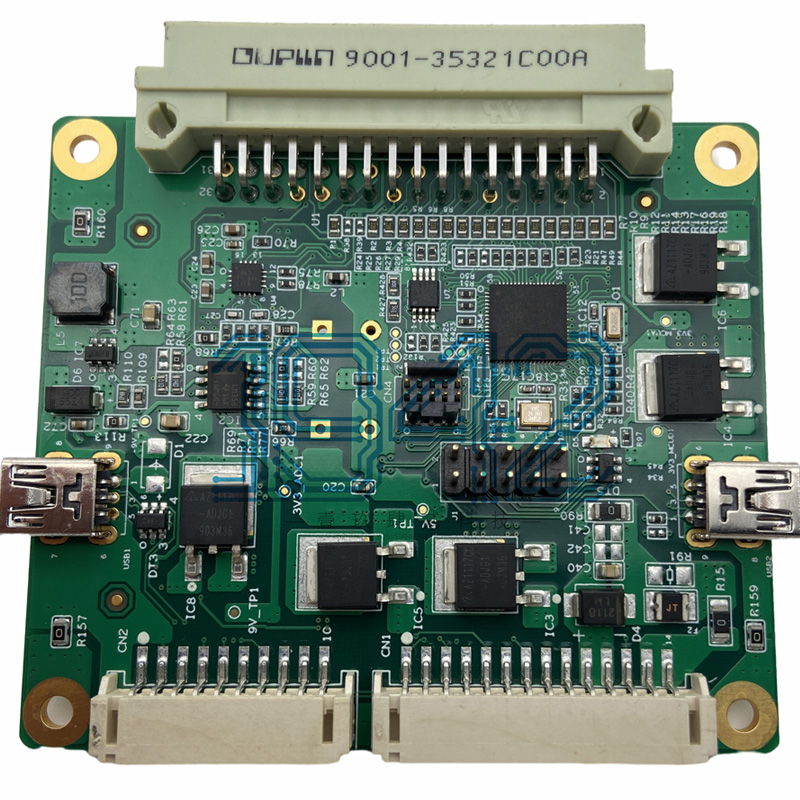

- 元件兼容性:能否處理特殊元件,如異形元件、高功率器件、細間距IC等,部分服務商僅擅長常規阻容元件貼片,面對復雜元件時易出現工藝失誤;

- PCB板適配:支持的PCB板尺寸范圍、層數,以及是否能處理柔性PCB、厚銅PCB等特殊板材;

- 工藝定制化:是否具備根據客戶產品特性調整工藝參數的能力,比如針對高散熱需求的產品優化回流焊溫度曲線,或為微型產品設計專用貼片固定方案。

建議企業在合作前提供產品樣品,讓服務商進行試生產,通過實際成品檢驗其工藝適配度。

三、盯質量管控:從源頭規避生產風險

SMT貼片加工的質量缺陷可能導致整批產品報廢,甚至引發終端設備故障。因此,服務商的質量管控體系是核心考察點:

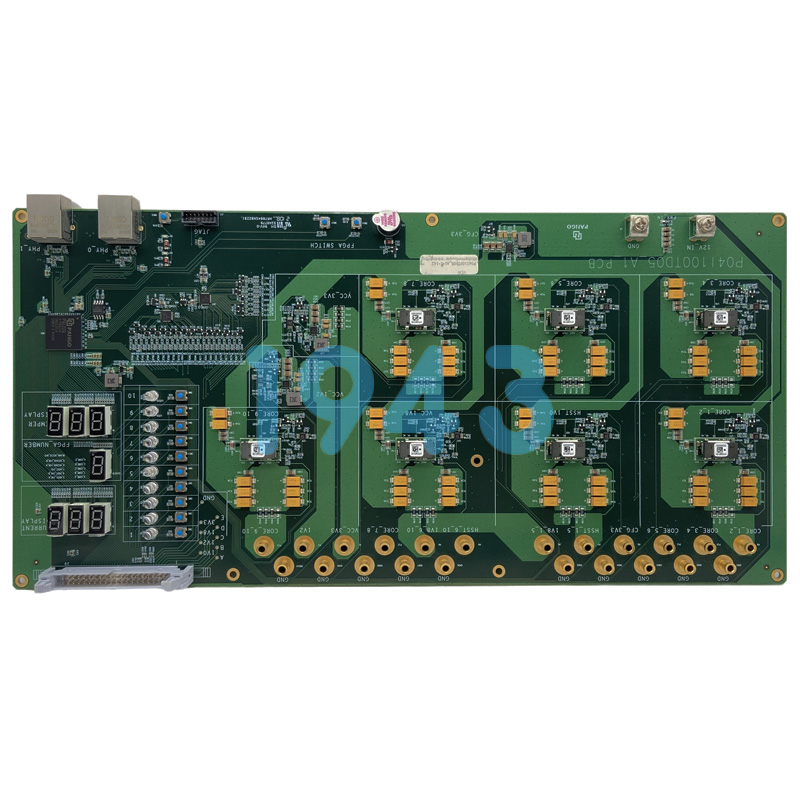

- 來料檢驗:是否對采購的焊錫膏、助焊劑,以及客戶提供的PCB板、元件進行嚴格檢測,避免因原材料問題導致貼片故障;

- 過程管控:生產環節是否有明確的質量標準,比如每道工序的檢驗節點、異常情況處理流程,部分規范的服務商還會采用MES系統追溯生產數據,便于問題定位;

- 成品檢測:除了常規的AOI檢測,是否針對高要求產品增加人工復檢、功能測試等環節,確保出廠產品合格率;

- 質量認證:是否具備ISO9001質量管理體系認證、ISO13485(醫療電子)等行業專項認證,這些認證是服務商質量管控能力的重要背書。

四、算交付效率:能否滿足訂單的時間要求

電子行業產品迭代快,訂單交付周期直接影響企業的市場投放節奏。選擇SMT貼片服務商時,需從“產能”與“響應速度”兩方面評估交付能力:

- 產能匹配:了解服務商的日均貼片產能、生產線數量,確認其能否承接自身的訂單量——若企業有大批量訂單需求,需避免選擇僅有1-2條生產線的小作坊,以防產能不足導致延期;

- 柔性生產能力:面對小批量、多批次的訂單,服務商能否快速切換生產計劃,部分服務商因生產線固化,小訂單排期長,難以滿足企業的靈活生產需求;

- 交付周期承諾:明確服務商的常規交付周期,以及延期交付的應對方案,避免因口頭承諾無保障而影響自身生產計劃。

五、看服務保障:長期合作的重要支撐

SMT貼片加工并非“一交了之”的合作,后續的服務響應直接影響合作體驗。企業還需關注服務商的配套服務能力:

- 技術溝通:前期是否有專業工程師對接,耐心解答工藝疑問,協助優化PCB設計,減少因設計問題導致的加工困難;

- 售后響應:若成品出現質量問題,服務商能否在24小時內響應,快速分析原因并提供解決方案,避免問題拖延導致更大損失;

- 供應鏈協同:是否能提供輔助服務,如協助采購元件、PCB板倉儲管理等,幫助企業簡化供應鏈流程,降低綜合成本。

結語

選擇SMT貼片加工服務商,本質是尋找長期的供應鏈合作伙伴,而非單純的“加工外包”。企業需結合自身產品特性、訂單規模、質量要求,從設備、工藝、質量、交付、服務5個維度綜合評估,避免只看價格而忽視核心能力。優質的服務商不僅能提供穩定的加工質量,更能通過技術支持與靈活響應,成為企業產品競爭力的重要助力。

2024-04-26

2024-04-26