在SMT貼片車間里,一卷卷料盤被裝上飛達,錫膏在鋼網上輕輕一抹,不到十分鐘,一塊空白PCB上已經站滿了比芝麻還小的電阻、電容、IC。很多人把這一幕簡稱為“SMT貼片”,可真要把設計圖變成可以發貨的成品,背后遠不止“貼”這一下。今天1943科技就用最通俗的大白話,把SMT貼片加工的全過程拆開講一講,讓你下次走進任何一家深圳SMT工廠,都能一眼看懂機器在忙什么。

一、開工之前:資料先“過一遍篩”

工程師拿到Gerber、BOM、坐標文件,第一件事不是開機,而是審料:

-

封裝對不對?0805的電阻千萬別寫成0603;

-

焊盤會不會太靠邊?高速貼片機吸嘴一甩就撞板邊;

-

有沒有冷門料?停產料?先找替代,再更新到最新版BOM。

這一步看起來瑣碎,卻決定了后面整條線會不會被一顆料卡住。資料審完,拼板方案、鋼網開口、貼片程序、測試治具同步生成,才算真正“開工”。

二、物料進場:先體檢,再化妝

元器件進倉庫,第一道關卡是IQC:

-

外觀抽檢:有沒有撞角、氧化;

-

電性抽檢:萬用表、LCR表一測,阻值容值對不對;

-

潮濕敏感元件:拆真空袋之前先回溫,防止爆米花效應。

通過體檢的物料,會被剪帶、編帶、貼條碼,像排隊登機一樣裝進飛達。遇到短料,倉庫直接跑隔壁樓調貨,來回十分鐘——這在深圳是日常速度。

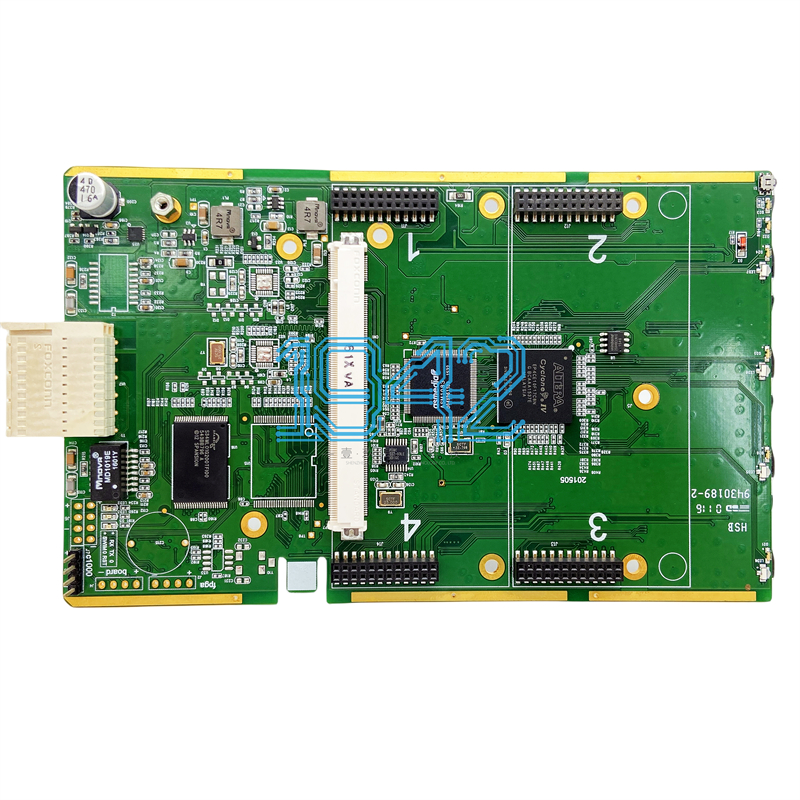

三、SMT主線:印刷→貼片→回流

-

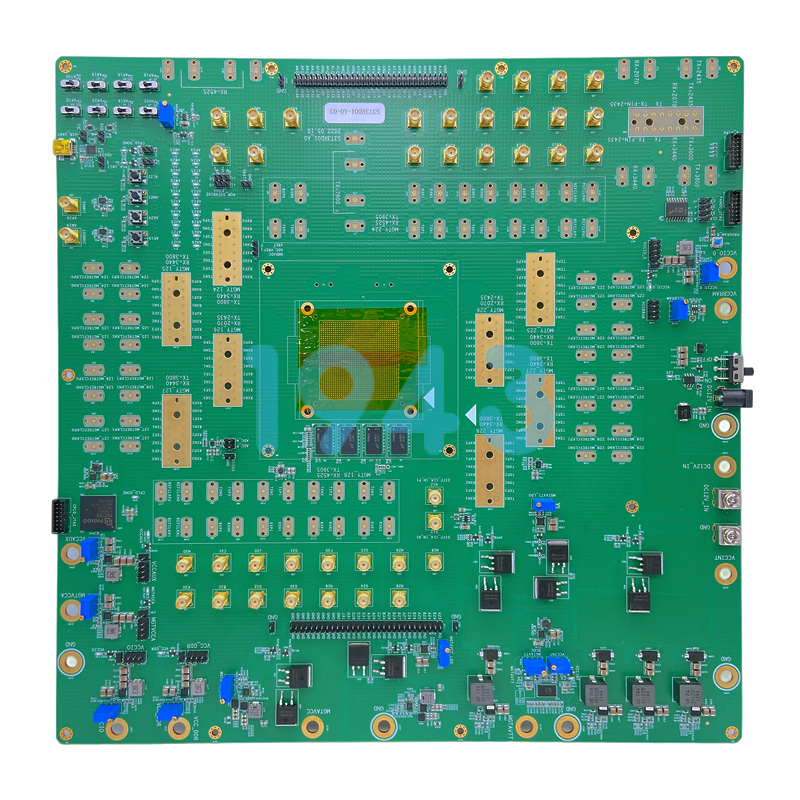

錫膏印刷:鋼網厚度0.12mm還是0.15mm,開口是梯形還是方形,全靠工程師根據元件大小和焊盤密度微調。SPI光學檢測一掃,高度、面積、體積全量化,超出閾值自動報警。

-

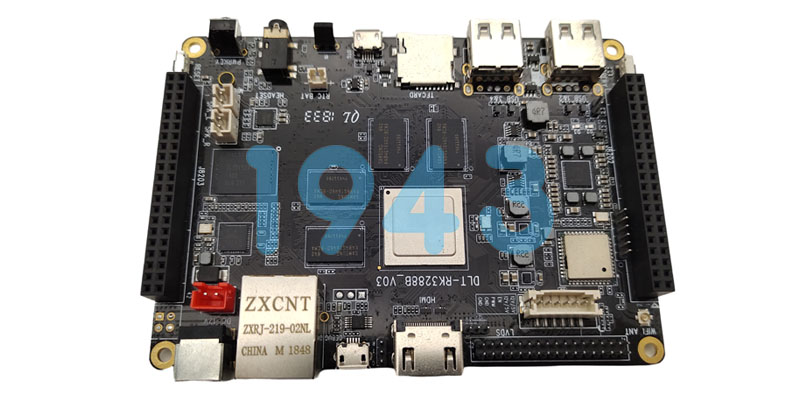

高速貼片:貼片機分“高速”和“泛用”兩種。0402、0603這類小料交給高速機,每小時貼幾萬點;QFP、BGA則交給泛用機,精度30μm以內,吸嘴帶著真空穩穩落在焊盤上。

-

回流焊接:10溫區爐子像烤箱,預熱、浸潤、回流、冷卻一步不少。無鉛錫膏熔點217℃,爐溫曲線必須貼著規格書跑,高了虛焊,低了假焊。AOI相機從8個角度拍照,RGB三色光源把焊點的圓潤度照得清清楚楚。

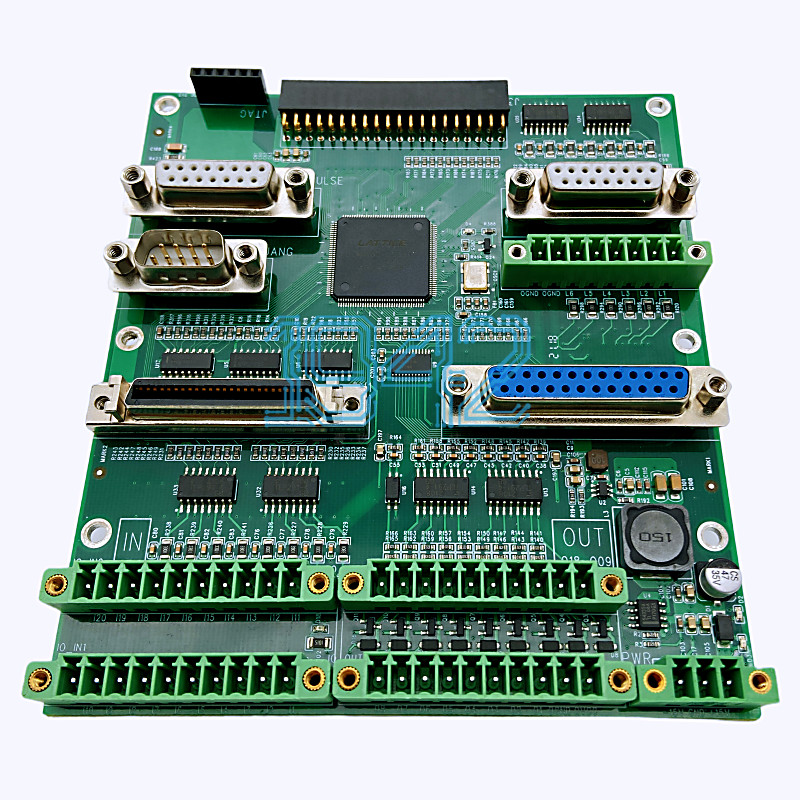

四、DIP后焊:大個子元件的“人工+自動化”

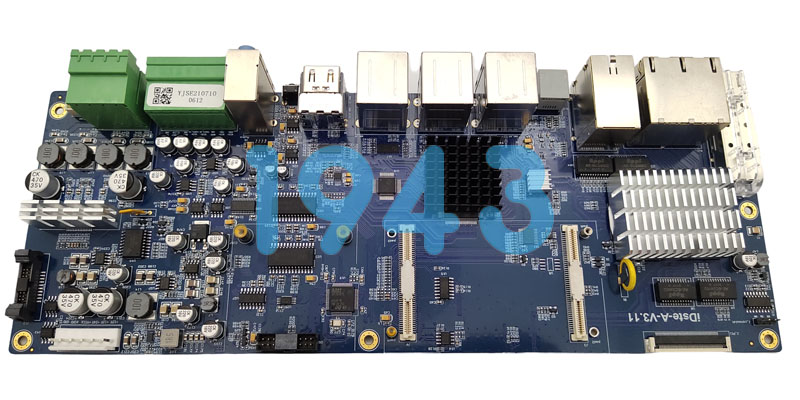

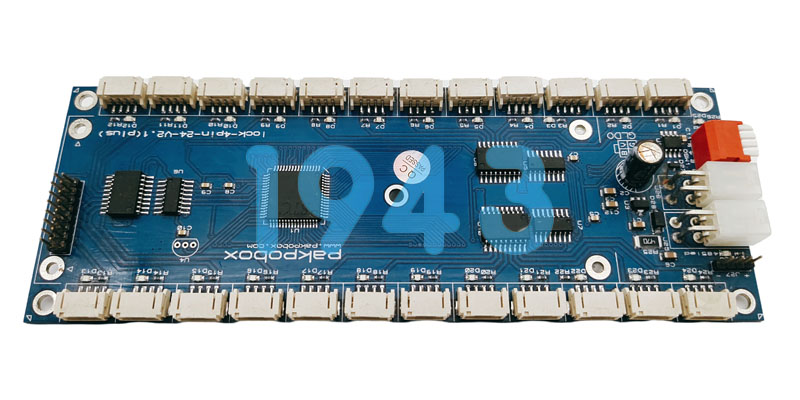

電解電容、接線端子、插針,這些“高個子”走不了貼片機,得靠插件線:

-

自動插件機先打標準跨距的元件;

-

異形件由人工補插,再過波峰焊;

-

焊點補錫、剪腳、二次AOI,確保透錫飽滿。

五、測試環節:把隱患留在工廠

-

ICT:針床一次點幾百個測試點,開路、短路、阻值、電容值全掃;

-

FCT:上電跑功能,模擬用戶真實場景;

-

老化:45℃高溫跑4小時,或-10℃~+65℃循環24小時,把早期失效篩出去。

測試數據全部上傳到MES,條碼一掃,每塊板的“體檢報告”隨時可查。

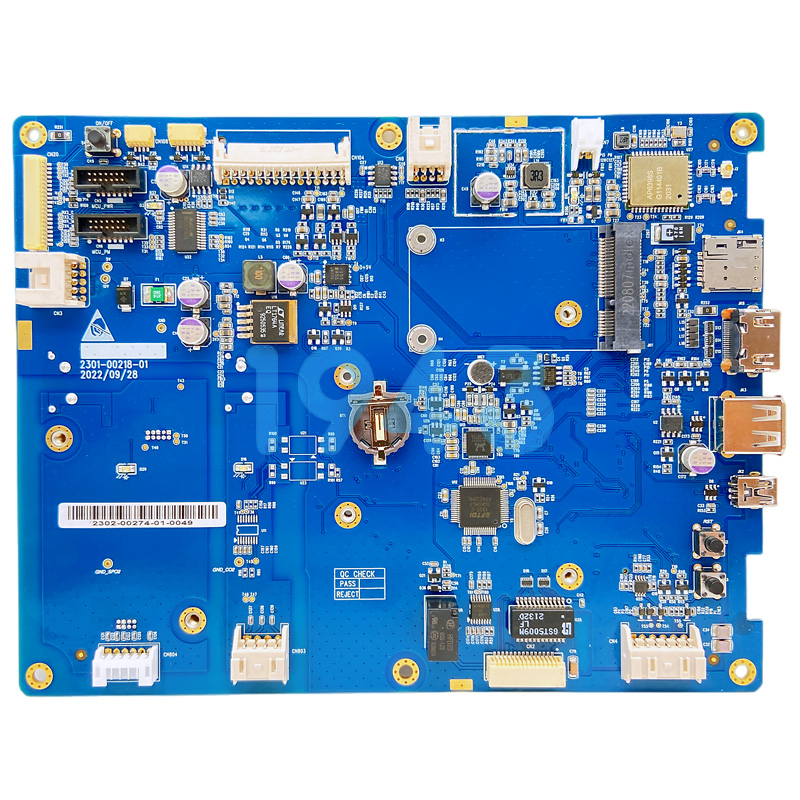

六、后段工藝:噴漆、組裝、外殼

有些板子要噴三防漆,防潮防鹽霧;有的要裝散熱片、線束、外殼。SMT工廠內部如果有組裝線,就能一次性把PCBA裝進外殼,做整機測試、貼標簽、裝彩盒,直接發物流。

七、交期與彈性:小批量也能玩得轉

深圳的快,不是吹牛。樣板2~3天,小批量5~7天,大批量看排期。更關鍵的是彈性:上午客戶臨時加1000套,物料在樓里就能調到,貼片程序一換,夜班就能插單。這種“說改就改”的能力,是深圳SMT工廠的核心競爭力。

八、如何一眼判斷工廠靠不靠譜?

-

看車間:SMT、DIP、測試、組裝是不是“同一條動線”,還是板子搬來搬去;

-

看數據:SPI、AOI、ICT的良率能不能當場調出來,還是一問三不知;

-

看倉庫:通用料有沒有常備庫存,冷門料能不能當天找到現貨;

-

看溝通:工程、采購、生產、品質是不是一個微信群就能解決問題。

寫在最后

一塊電路板從裸銅到成品,看似只是幾分鐘的SMT貼片,其實背后是一整套工程、物料、設備、數據的精密配合。深圳把電子產業鏈壓縮到方圓幾十公里,把全球元器件、工程師、物流、資金匯聚到同一時空,才讓SMT貼片加工真正做到了“今天設計、明天出樣、后天小批、下周大批”。下次再路過貼片車間,聽到飛達“嗒嗒嗒”的聲音,你就知道:那不是簡單的噪音,而是一塊電路板正在“長”出來。

如果您有SMT貼片加工的需求,歡迎隨時聯系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26