在電子產品開發的初期階段,小批量試產是驗證產品可行性和市場潛力的關鍵環節。然而,對于許多中小企業或初創團隊來說,小批量生產往往面臨成本高、周期長、技術門檻高等挑戰。此時,選擇一家專業的PCBA包工包料工廠,不僅能顯著降低風險,還能為企業的研發和生產流程“減負增效”。

1. 成本控制:從源頭優化開支

小批量試產最直接的痛點是成本壓力。傳統模式下,企業需要自行采購元器件、管理庫存,甚至搭建臨時生產線。但PCBA包工包料工廠憑借成熟的供應鏈資源和規模化采購能力,能夠以更低的價格獲取原材料。例如,常用的電阻、電容等基礎元件,通過集中采購可節省10%-30%的成本。此外,企業無需承擔庫存積壓的風險——工廠根據訂單需求精準備料,避免因技術迭代或市場變化導致的物料貶值。

更重要的是,包工包料模式省去了企業組建采購團隊、倉儲人員的開銷。以一家初創公司為例,若自行管理供應鏈,僅人力成本就可能占到總支出的20%以上;而外包給專業工廠后,這部分成本幾乎歸零,企業可以將資源集中在核心業務上。

2. 效率提升:全流程無縫銜接

小批量試產的核心目標之一是快速驗證產品并搶占市場窗口期。PCBA包工包料工廠通過標準化流程和自動化設備,大幅縮短了生產周期。從PCB制造、元器件采購到SMT貼片、功能測試,整個過程由同一團隊統籌管理,避免了傳統模式中因工序切換導致的溝通延遲和時間浪費。

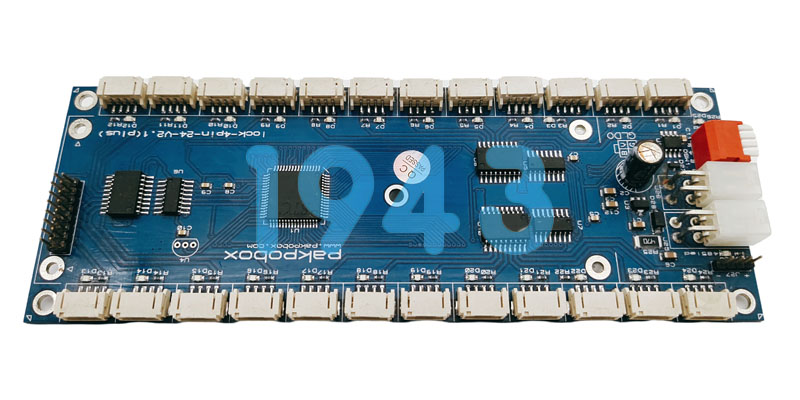

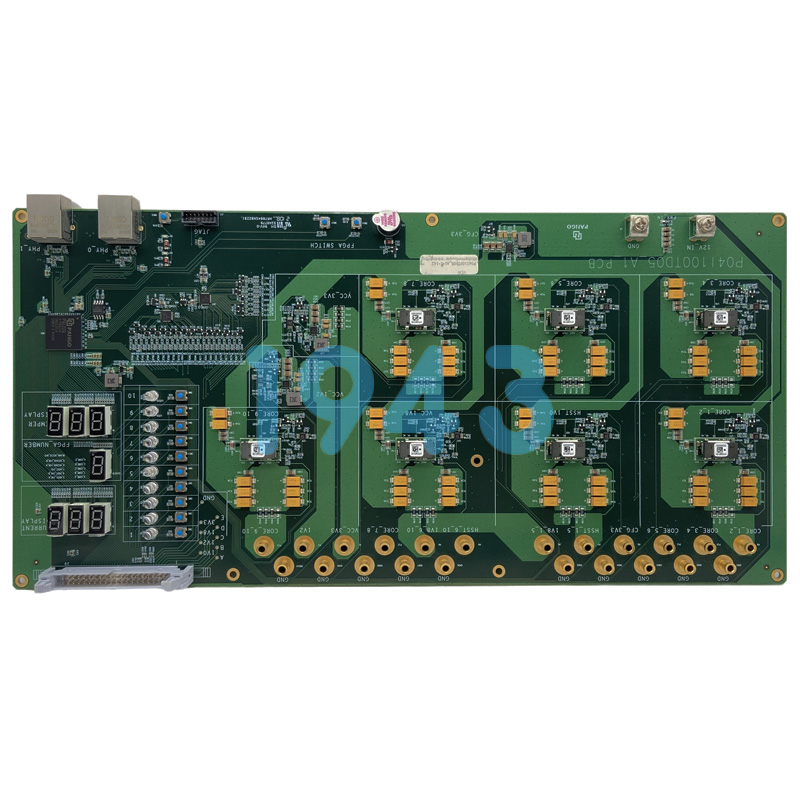

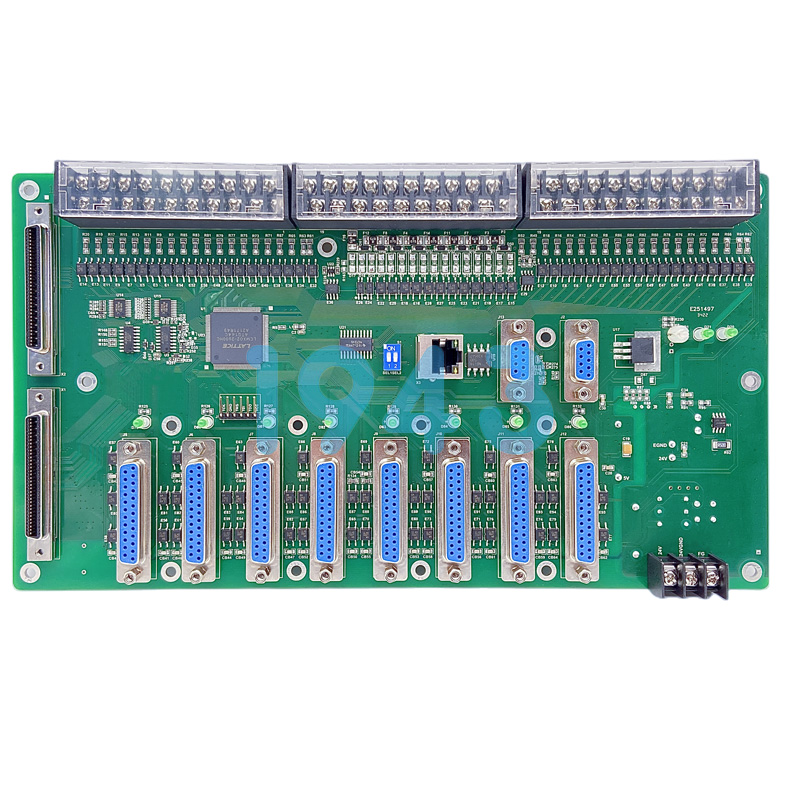

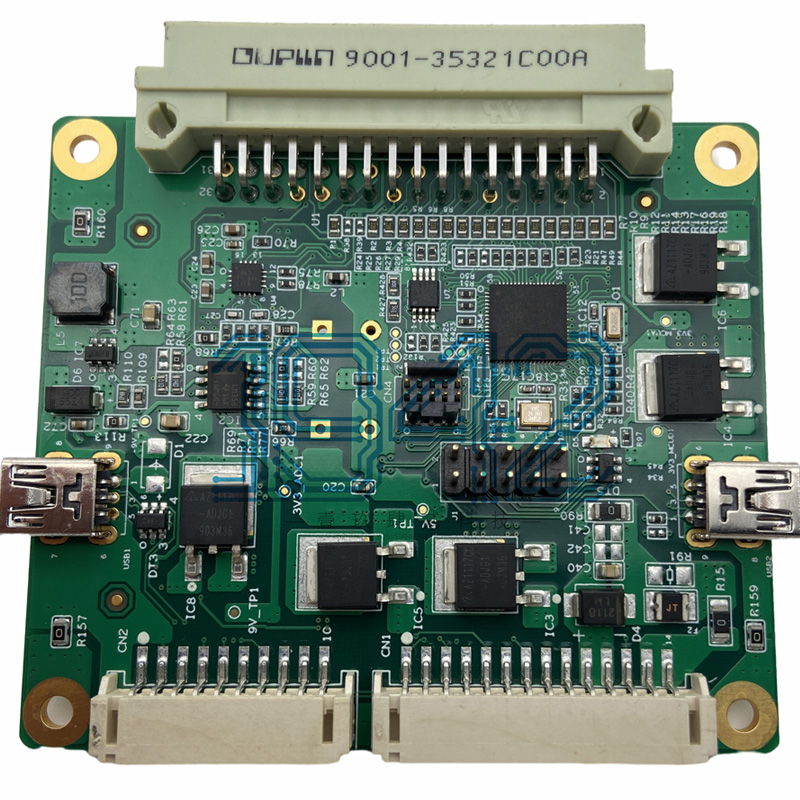

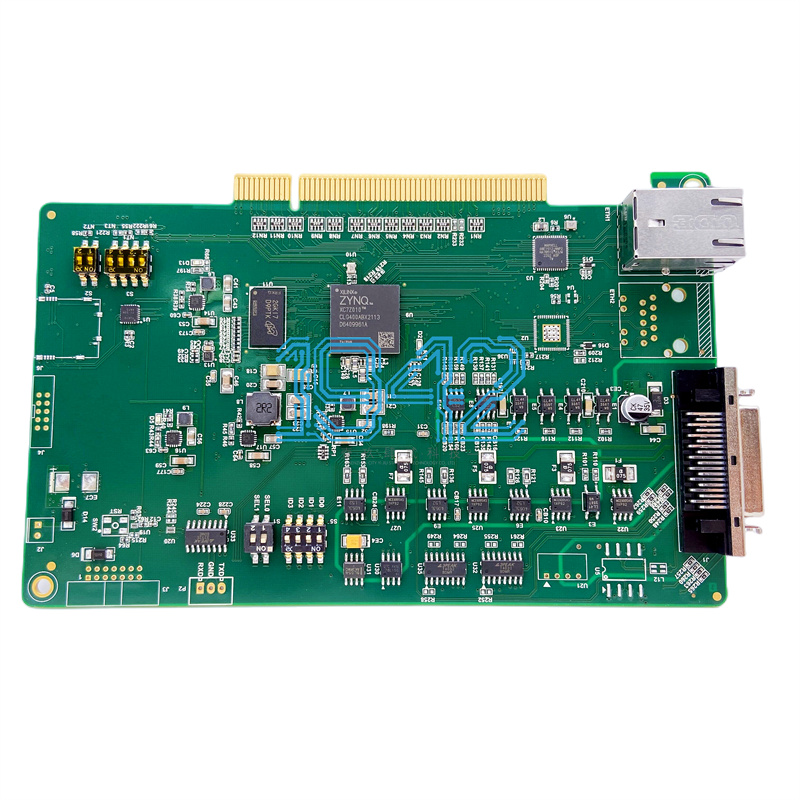

1943科技其7條SMT產線和2條插件線組成的柔性生產線,能夠在7-15天內完成小批量訂單交付,較傳統模式提速30%-50%。同時,高速貼片機和AOI檢測儀的應用,確保了0201級微元件的精準裝配和焊接質量,滿足物聯網設備、智能硬件等對小型化和高性能的需求。

3. 質量保障:專業團隊全程護航

小批量試產的穩定性直接關系到后續量產的成功率。PCBA包工包料工廠通常擁有完善的質量管理體系,從元器件入庫檢驗(IQC)到生產過程監控(IPQC),再到成品測試(OQC),每個環節都設有嚴格標準。例如,通過X-Ray檢測焊接點、AOI光學檢測電路板缺陷,以及高溫老化測試產品性能,確保交付的PCBA板符合設計要求。

此外,專業團隊還能提供DFM(可制造性設計)建議,幫助企業提前優化PCB布局和元件選型,減少因設計缺陷導致的返工。這種“預防式”質量管控,不僅提升了試產成功率,也為后續量產打下堅實基礎。

4. 靈活性:應對市場變化的利器

小批量試產的一個顯著特點是需求多變。產品設計可能因用戶反饋頻繁調整,訂單數量也可能根據市場測試結果動態變化。PCBA包工包料工廠憑借靈活的產能調配能力,能夠快速響應這些需求。無論是50片的試產訂單,還是500片的中期驗證,工廠都能根據實際需求調整生產計劃,甚至實現“按需生產”。

某智能硬件企業在試產階段因技術升級臨時更換了主控芯片,PCBA工廠在48小時內重新采購物料并調整產線參數,確保項目未受延誤。這種靈活性是傳統生產模式難以企及的。

5. 風險轉移:專注核心競爭力

小批量試產過程中,企業面臨的最大風險之一是供應鏈波動。元器件價格波動、供應商交貨延遲等問題,可能直接導致項目延期或成本超支。而PCBA包工包料工廠通過整合上下游資源,將采購、生產、倉儲等環節的風險集中管理,企業只需專注于產品設計和市場策略。

此外,包工包料模式還簡化了責任劃分。傳統模式中,若因元器件質量問題或工藝缺陷導致產品故障,企業需與多個供應商逐一對接;而在一站式服務中,工廠對交付產品負全責,顯著降低了糾紛處理成本。

結語

對于中小型企業而言,小批量試產不僅是技術驗證的起點,更是探索市場機會的關鍵一步。選擇PCBA包工包料工廠,不僅能以更低的成本、更高的效率完成試產,還能借助專業團隊的力量規避風險、提升產品質量。在競爭日益激烈的電子制造領域,這種“輕資產、重創新”的合作模式,正成為企業快速迭代和搶占市場的核心策略。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA包工包料工廠-1943科技。

2024-04-26

2024-04-26