PCBA代工代料服務已從單純的生產外包環節,升級為影響產品競爭力與市場成敗的戰略合作。面對市場上參差不齊的服務商,如何穿透宣傳迷霧鎖定真正可靠的合作伙伴?以下提供一套經過實踐驗證的選擇框架。

第一步:先厘清自身需求

合作開始前,需明確自身定位:

-

產品類型與標準:消費類、工業類、醫療或汽車電子所需認證不同(如醫療需ISO 13485),直接決定供應商門檻。

-

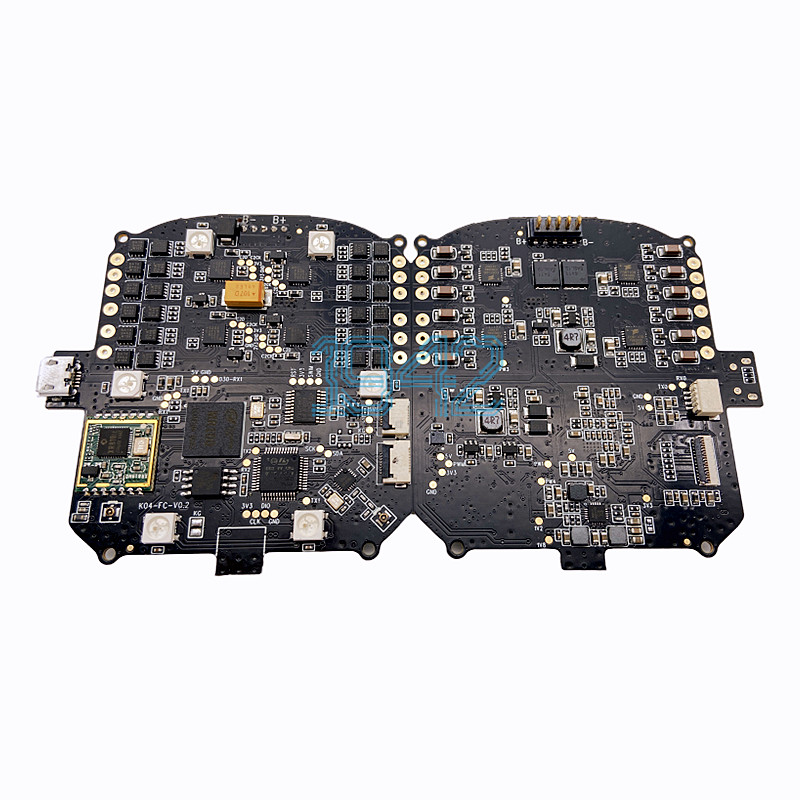

技術復雜度:明確是否涉及0.4mm間距BGA、0201微型元件或柔性板(FPC)等特殊工藝,這關系到供應商設備精度要求。

-

產量規劃:預估月峰值需求與訂單波動性,避免選擇“大客戶產能擠占型”代工廠。

-

服務深度:區分只需PCBA基礎生產,還是需要從設計開發(DFM支持)、物料采購到測試組裝的一站式服務。后者對供應商技術整合能力要求更高。

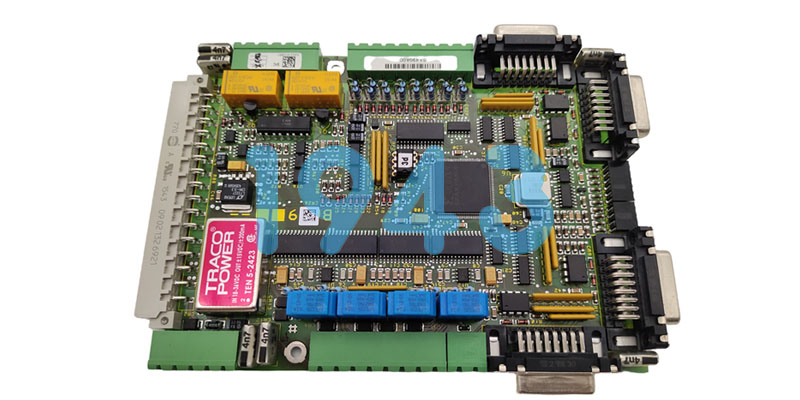

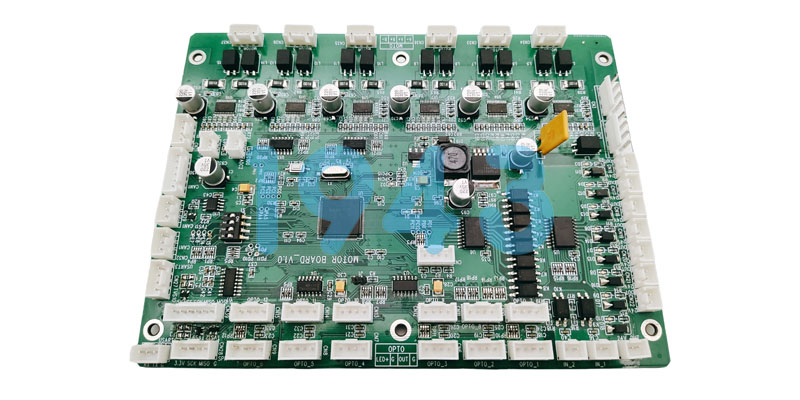

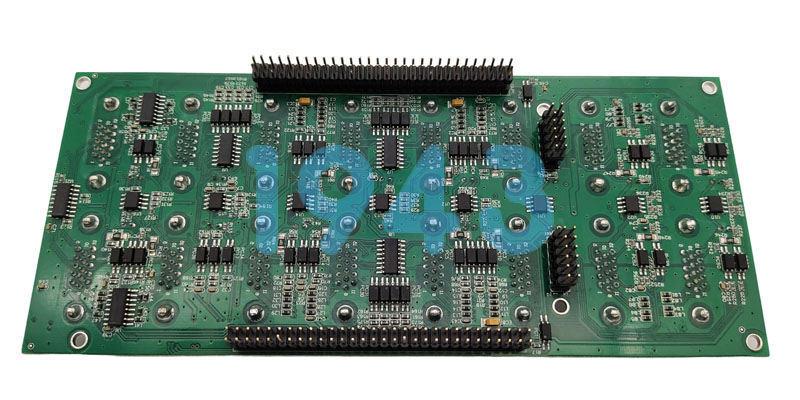

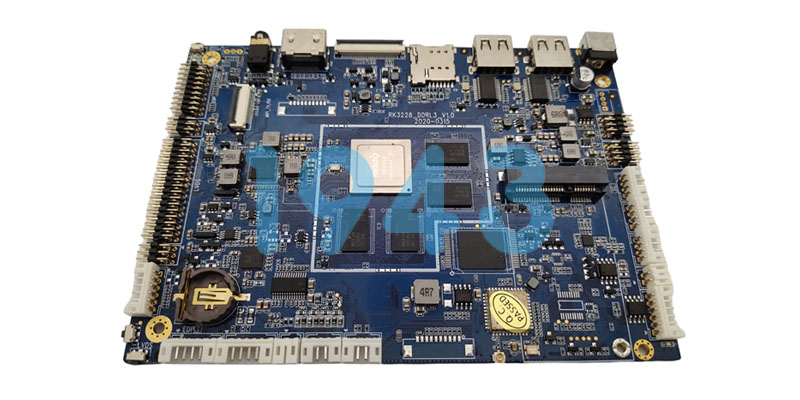

二、技術與制造能力:核心壁壘的拆解評估

供應商的硬件與工藝水平直接影響產品可制造性與品質上限:

-

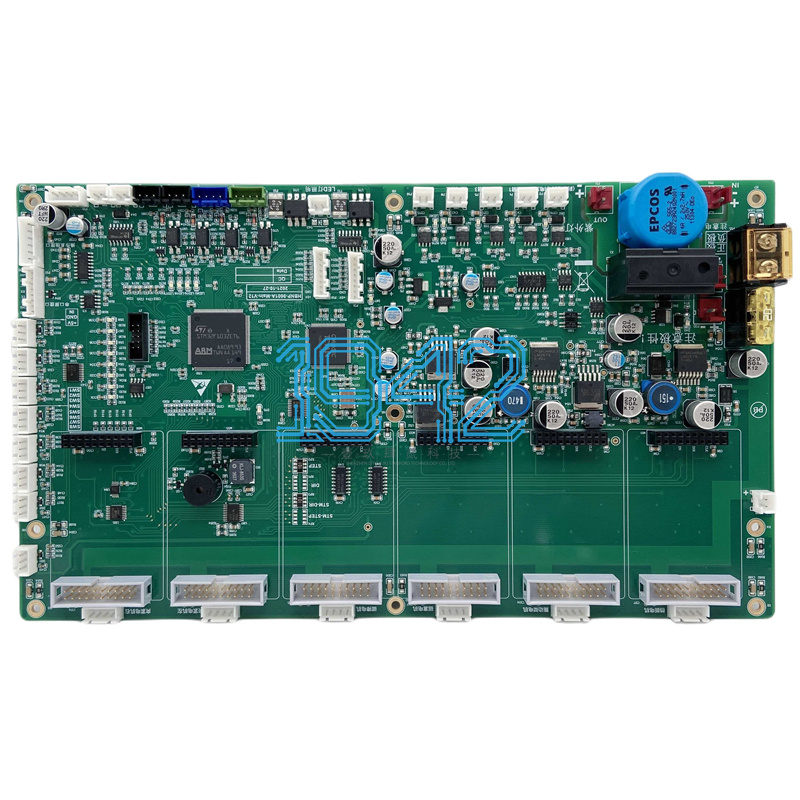

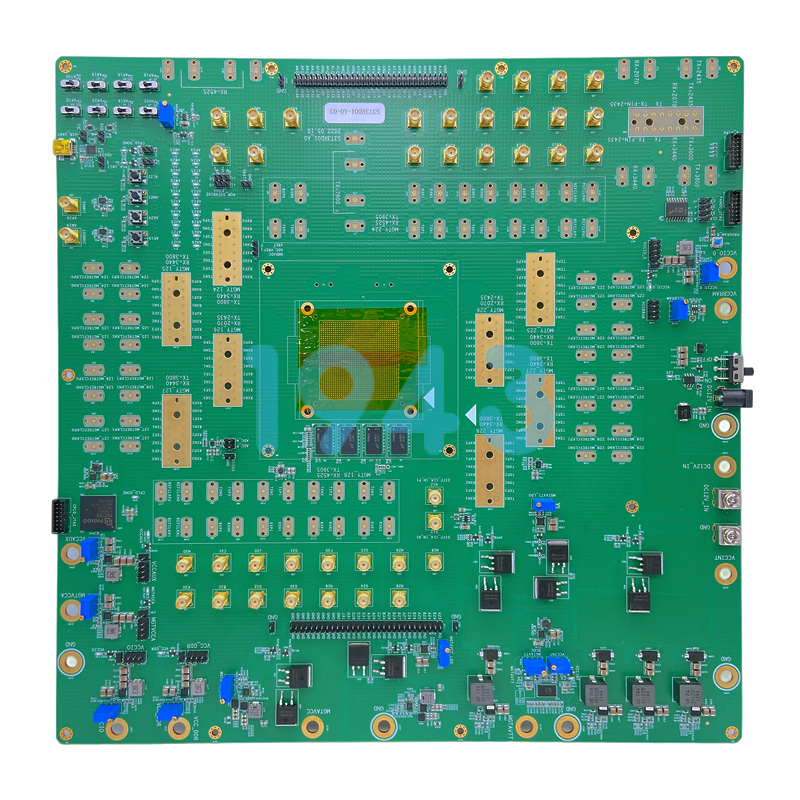

設備鏈完整度:

優質產線需覆蓋SMT貼片(高精度貼片機+錫膏檢測SPI)→回流焊接(多溫區控制)→檢測(AOI光學檢測+X-ray針對BGA)→后段(選擇性波峰焊/三防涂覆)全流程。設備新舊程度可通過實地觀察維護記錄判斷。 -

工藝技術儲備:

關注高密度板(HDI)加工經驗、混合裝配工藝成熟度、散熱設計能力等。要求提供近期復雜板卡的生產直通率數據。 -

產能彈性與排產邏輯:

小批量快板響應與大批量穩定性需兼顧。重點核查其設備利用率與旺季排產策略,警惕“理論產能虛標”。

三、穿透式檢視質量體系

認證資質只是起點,真正的質控需落地到執行細節:

-

國際認證:ISO 9001為基本項,汽車電子需IATF 16949,醫療則要求ISO 13485。

-

過程控制顆粒度:

觀察產線是否執行首檢、巡檢、終檢三級品控,SPI/AOI檢測點位是否覆蓋關鍵區域(如QFN底部焊盤)。 -

缺陷率與追溯能力:

焊點缺陷率應控制在50ppm(百萬分之一)以下,且配備MES系統實現正反向物料追溯,問題定位需在數小時內完成。 -

可靠性驗證:

老化測試條件(如85℃/85%RH高溫高濕測試持續時間)與報告完整性直接反映產品生命周期預期。

四、供應鏈管理:隱藏風險的防控關鍵

物料斷供、偽劣芯片是代工代料的致命隱患,需重點驗證:

-

元器件渠道管控:

要求披露關鍵IC(如TI、NXP芯片)的采購路徑,是否具備原廠/一級代理授權,并檢查COC(原廠證明)提供能力。 -

倉儲管理規范性:

實地查看倉庫是否執行分區存放(待檢/合格/退貨)、先進先出(FIFO)、濕度敏感元件(MSD)的干燥柜存儲及開封時效記錄。 -

供應鏈韌性機制:

了解其替代料認證庫覆蓋率、關鍵物料安全庫存策略、缺料72小時應急方案,避免“單一物料卡死整線”。

五、成本與服務的平衡之道

低價常伴隨隱性成本,科學評估需綜合全周期價值:

-

報價透明度:

要求拆分BOM成本與加工費,警惕“打包價模糊化”,優先選擇支持階梯報價(不同批量對應不同價格)的供應商。 -

優化能力價值:

優質供應商應能提供Layout優化降本、替代料方案、工藝簡化建議等增值服務,從設計端降低總成本。 -

服務響應基準:

量化關鍵指標:DFM反饋≤小時、生產異常4小時定位、售后問題小時響應。合同需明確延誤責任條款。

六、決策前的臨門一腳:實地驗證

書面資料易美化,真實能力需場景化驗證:

-

廠驗重點清單:

-

SMT車間溫濕度記錄(標準23±3℃/40-60%RH)

-

錫膏冰箱溫控曲線(0-10℃為佳)

-

周轉車防靜電涂層接地電阻(≤10Ω)

-

廢棄物處理合規性(如銅離子排放≤0.5ppm)

-

-

小批量試產(NPI):

通過50-100pcs試單驗證:-

首件確認是否采用3D檢測比對

-

過程管控CPK值是否≥1.33(反映工藝穩定性)

-

包裝是否含防靜電+抗震+防潮三重防護

-

選擇PCBA代工代料服務商,本質是尋找“可背靠背信任的制造伙伴”。

比資質更重要的是產線細節的執行力;比設備更重要的是異常響應的敏捷性;比成本更重要的是全流程的透明協同。

唯有將自身需求與供應商能力網格化匹配,才能將代工代料從“風險外包”轉化為“競爭力延伸”,在電子制造的復雜棋局中落子無悔。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA一站式服務商-1943科技。

2024-04-26

2024-04-26