在紅外熱像儀的PCBA加工中,SMT貼片環節需重點攻克低溫環境下元件性能穩定性的技術難題。紅外熱像儀廣泛應用于冷庫監測、工業低溫檢測等場景,其PCBA需在-20℃至-40℃環境中長期穩定工作。以下從材料選型、工藝優化、設備適配及小批量多機型生產管理四個維度,闡述如何通過SMT貼片加工保障低溫環境下元件性能穩定。

一、低溫適應性材料選型:構建元件抗寒基礎

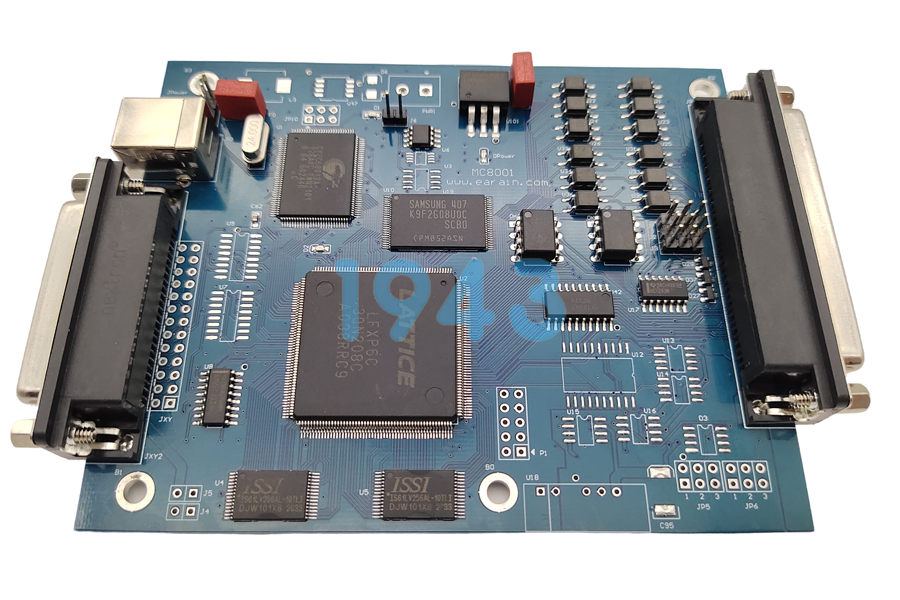

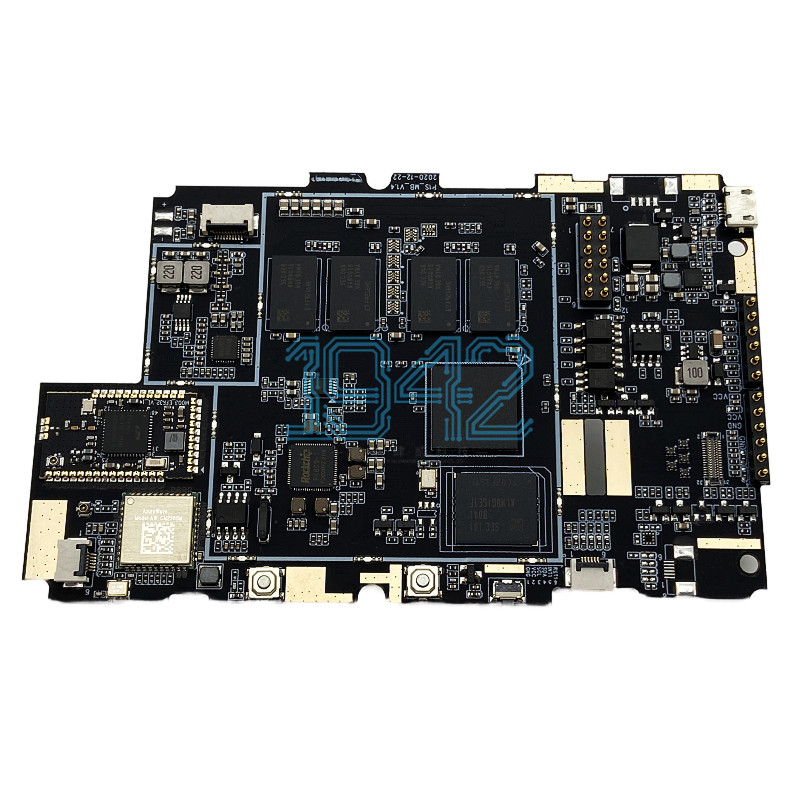

在PCBA設計階段,需優先選用耐低溫材料。例如,電容需采用X7R或C0G介質材料,其電容值在低溫下漂移量可控制在±5%以內;電阻應選擇金屬膜或厚膜工藝產品,避免碳膜電阻在低溫下阻值突變。對于芯片類元件,需驗證其在-40℃環境下的工作穩定性,尤其是模擬前端和數字處理芯片的低溫啟動特性。

針對SMT貼片工藝,錫膏選擇至關重要。需采用低溫專用錫膏,其熔點比常規錫膏低10-15℃,可減少回流焊過程中元件承受的熱應力。同時,錫膏需通過低溫存儲測試,確保在-20℃環境下存儲72小時后,仍能保持良好的印刷性能和焊接強度。

二、工藝參數優化:精準控制低溫焊接質量

在SMT貼片加工中,需通過優化工藝參數提升低溫焊接可靠性。首先,印刷環節需采用激光鋼網,其開口尺寸和厚度需根據元件引腳間距和錫膏粘度進行定制,確保低溫環境下錫膏印刷均勻性。例如,對于0.4mm間距QFN芯片,鋼網開口需設計為“防錫珠”結構,避免低溫下錫膏流動性降低導致的短路風險。

回流焊溫度曲線需進行低溫專項優化。需通過熱電偶實時監測PCB表面溫度,確保升溫斜率控制在1.5℃/s以內,峰值溫度不超過230℃,以避免元件因熱沖擊產生微裂紋。對于BGA器件,需在回流焊后增加紅外熱成像檢測環節,驗證焊球共面度是否滿足0.1mm公差要求。

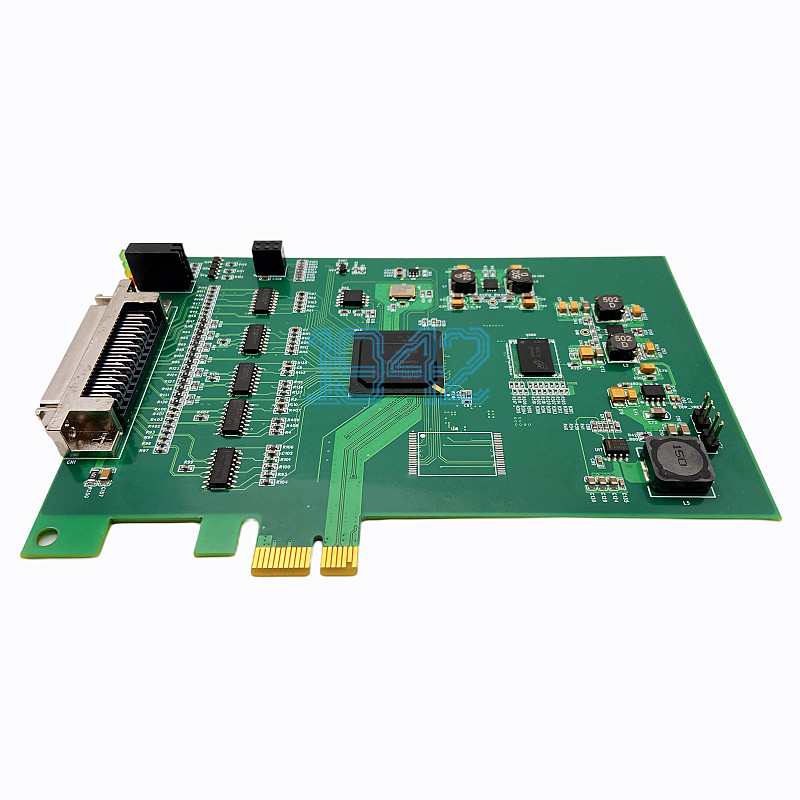

三、設備適配性改造:提升低溫生產穩定性

針對低溫環境,SMT貼片設備需進行適配性改造。例如,貼片機需配備恒溫吸嘴,通過加熱裝置將吸嘴溫度控制在25±3℃,避免低溫導致元件吸附力下降。對于高精度元件,如0201尺寸電阻,需采用真空吸附式喂料器,確保低溫環境下元件供料穩定性。

在檢測環節,需引入低溫環境下的AOI檢測。傳統AOI設備在低溫下可能出現光學鏡頭起霧、光源亮度衰減等問題,需通過加裝恒溫罩和光源補償模塊,確保檢測精度。同時,針對紅外熱像儀PCBA的特殊性,需開發專用檢測算法,重點識別低溫導致的焊點虛焊、元件偏移等缺陷。

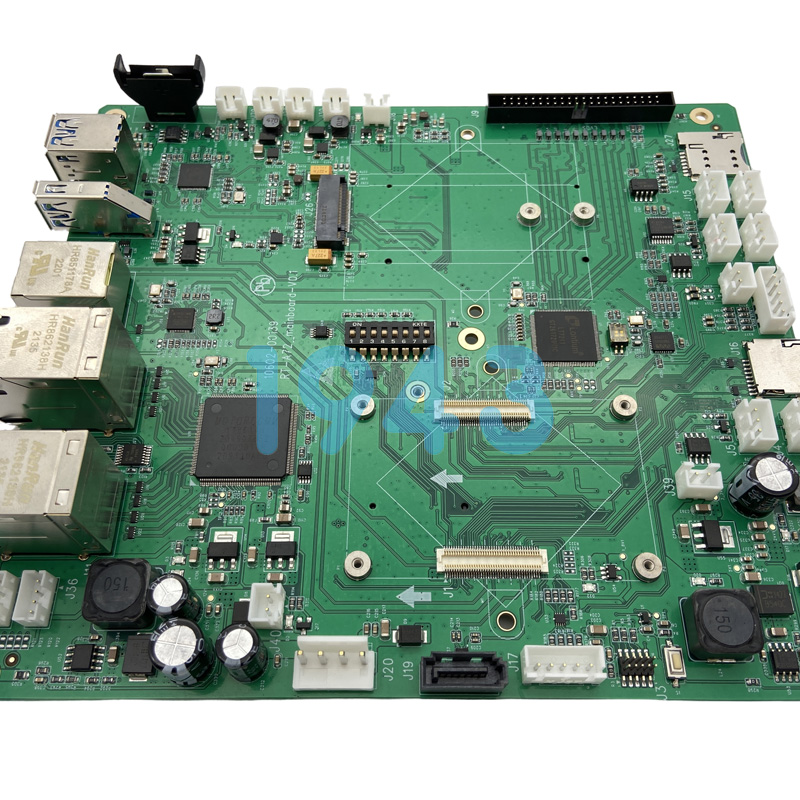

四、小批量多機型生產管理:靈活應對多樣化需求

在小批量多機型生產模式下,需通過模塊化產線設計和數字化管理手段,提升低溫環境下元件性能穩定性。例如,采用快速換線系統,通過預設不同機型的工藝參數庫,實現設備在15分鐘內完成型號切換。對于低溫專用錫膏、耐低溫元件等特殊物料,需建立獨立倉儲區域,通過溫濕度監控系統確保物料性能。

針對小批量生產的特點,需制定靈活的質量追溯策略。為每塊PCBA生成唯一編碼,記錄其生產批次、設備參數、低溫測試數據等信息。若后續檢測發現元件性能異常,可通過追溯系統快速定位問題環節,例如通過SPI數據判斷錫膏印刷是否因低溫導致偏移,或通過X-Ray檢測識別焊點是否因低溫產生裂紋。

通過上述措施,可在小批量多機型生產模式下,有效保障紅外熱像儀PCBA在低溫環境下的元件性能穩定。這要求企業在材料選型、工藝優化、設備改造及生產管理等方面進行系統化布局,以應對低溫應用場景的嚴苛挑戰。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工生產廠家-1943科技。

2024-04-26

2024-04-26