在半導體開發板的制造與優化過程中,SMT貼片技術發揮著至關重要的作用,它對開發板性能的提升具有多方面的顯著影響。

一、實現高密度組裝,提升集成度

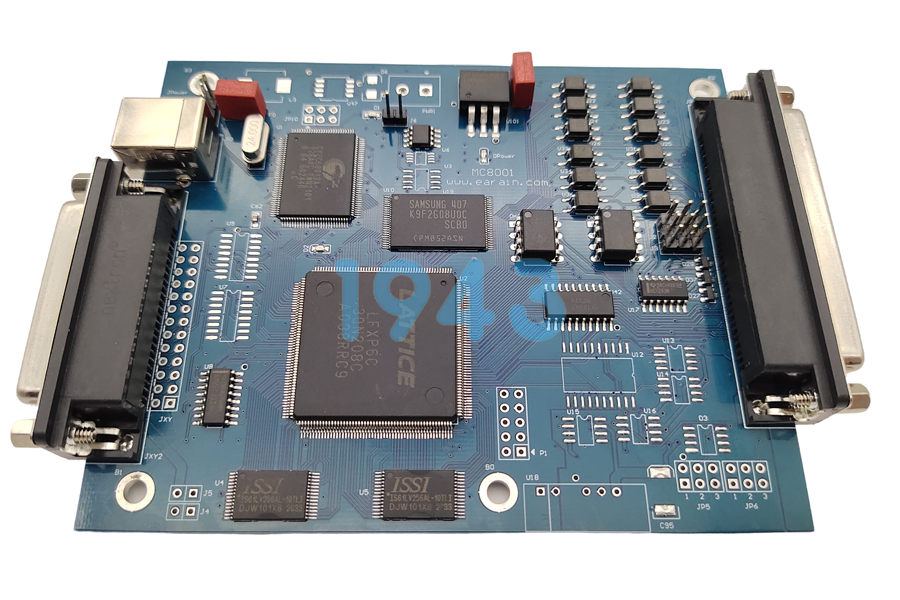

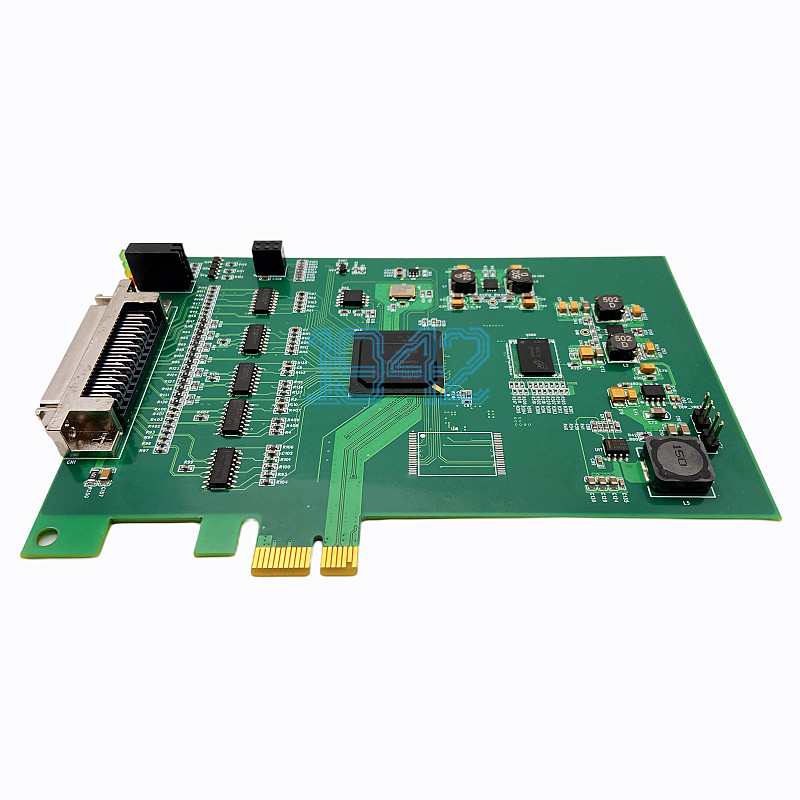

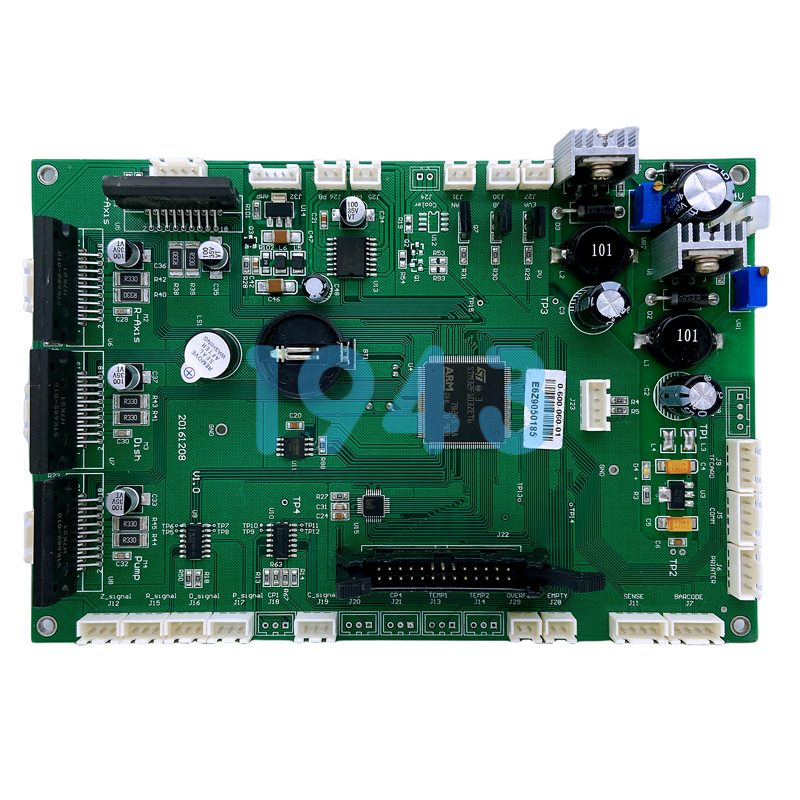

SMT貼片技術能夠將微小的電子元件精準地貼裝在開發板的表面。與傳統的通孔插裝技術相比,其在單位面積上可以容納更多的元件。這意味著在有限的開發板尺寸內,可以集成更復雜、更強大的電路系統。例如,各種高性能的芯片、電容、電阻等元件通過SMT貼片緊密排列,使得開發板能夠具備更豐富的功能,如更強大的處理能力、更高速的數據傳輸接口、更精準的信號處理等。這對于滿足現代電子設備對小型化、多功能化的需求至關重要,使得開發板能夠在諸如物聯網設備、智能穿戴等對空間要求苛刻的應用場景中大顯身手。

二、優化電氣性能,增強信號傳輸質量

從電氣性能角度來看,SMT貼片元件與開發板之間的連接更短、更直接。這大大縮短了信號傳輸路徑,減少了信號在傳輸過程中的損耗、延遲以及反射等現象。在高頻信號處理場合,這種優勢尤為顯著。開發板可以更準確地傳輸和處理高速數字信號以及射頻信號,提高信號的完整性和穩定性。例如,在通信開發板中,采用SMT貼片技術能夠有效提升信號的傳輸帶寬和傳輸質量,確保數據的可靠傳輸和接收,從而提高整個通信系統的性能。

三、提高生產效率,保障產品一致性

在生產制造環節,SMT貼片技術實現了高度自動化的生產流程。通過自動貼片機等先進設備,能夠快速、精準地將元件貼裝到開發板上,大大提高了生產效率,縮短了產品的制造周期。同時,自動化生產能夠有效減少人為因素導致的誤差,保證每個開發板上元件的貼裝位置、焊接質量等高度一致。這種一致性對于開發板的性能至關重要,它確保了不同批次的開發板在電氣性能、功能表現等方面具有良好的重復性。這對于大規模生產開發板以及后續的測試、應用開發等環節都提供了堅實的保障,使得開發板在各種應用環境下都能穩定、可靠地發揮其性能。

四、增強開發板的可靠性和耐久性

SMT貼片元件與開發板的結合更加牢固可靠。在SMT貼片過程中,元件通過焊膏與開發板緊密連接,形成良好的電氣和機械連接。經過回流焊等工藝處理后,焊點具有較高的強度和良好的導電性。這種可靠的連接方式使得開發板在面對振動、溫度變化等惡劣環境條件時,能夠保持元件與板子的穩定連接,減少虛焊、脫焊等問題導致的故障。此外,SMT貼片元件通常具有更小的體積和更輕的重量,這使得開發板整體的結構更加輕便,降低了因元件自身重量對板子造成的應力影響,進一步提高了開發板的可靠性和耐久性。

五、利于散熱和熱管理

隨著半導體技術的發展,開發板上元件的功率密度不斷增加,散熱問題成為影響開發板性能的關鍵因素之一。SMT貼片技術在散熱方面也具有獨特的優勢。一方面,通過合理設計SMT貼片元件的布局以及開發板的熱傳導路徑,可以有效地將元件產生的熱量傳導至開發板的其他部位或者散熱裝置上。例如,將發熱元件布置在靠近開發板邊緣或者散熱片的位置,便于熱量散發到周圍環境中。另一方面,一些SMT貼片元件本身采用了具有良好散熱性能的封裝結構,如帶有散熱片或者熱沉的芯片封裝,這些封裝結構與開發板的緊密結合能夠進一步提高散熱效率。良好的散熱能夠確保元件在正常的工作溫度范圍內運行,避免因過熱導致元件性能下降、壽命縮短甚至損壞,從而維持開發板的高性能表現。

總之,SMT貼片技術在半導體開發板的制造和性能提升過程中扮演著不可或缺的角色。它通過實現高密度組裝、優化電氣性能、提高生產效率和產品一致性、增強可靠性和耐久性以及利于散熱等多個方面,為開發板的高性能、高可靠性運行提供了有力保障。隨著SMT貼片技術的不斷進步和創新,未來半導體開發板的性能將得到更進一步的提升,為各類電子產品的研發和創新提供更強大的硬件支持。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工生產廠家-1943科技。

2024-04-26

2024-04-26