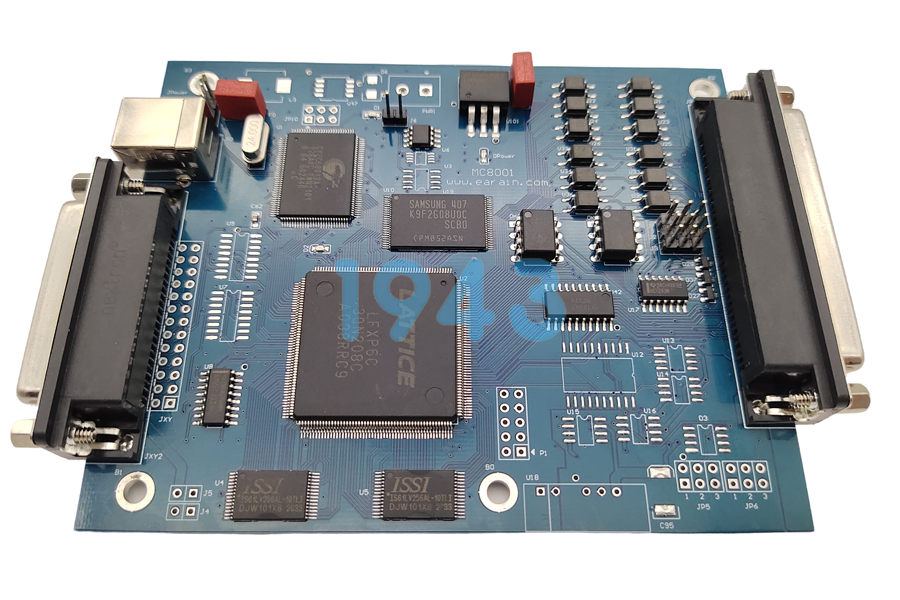

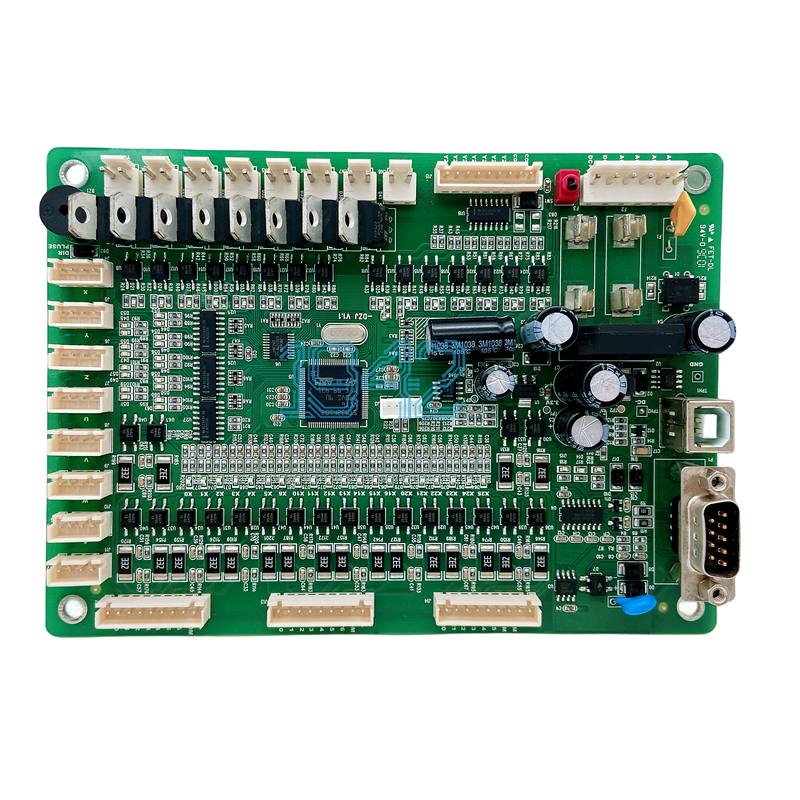

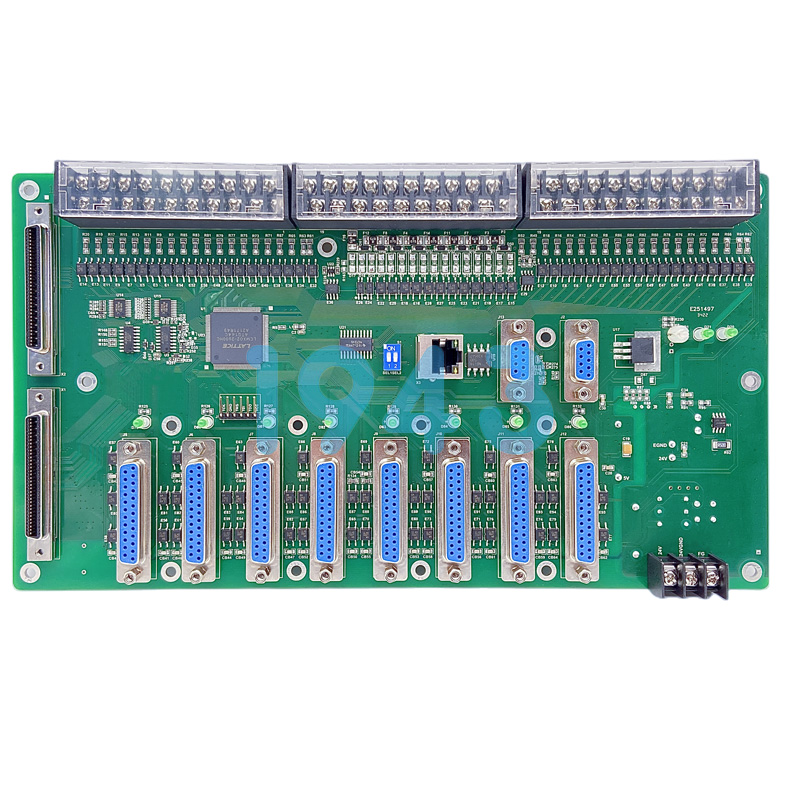

在電力變壓器監測儀的PCBA加工中,SMT貼片環節需面對高壓環境下的絕緣挑戰。由于監測儀需長期工作在高壓電場中,其PCBA的絕緣性能直接關系到設備的安全性與穩定性。深圳PCBA加工生產廠家-1943科技將從材料選擇、工藝優化、設計改進及生產管理四個維度,探討如何通過SMT加工技術解決高壓環境下的絕緣問題。

一、高壓絕緣材料的選擇與應用

在高壓環境下,PCBA的絕緣性能首先取決于基材與輔助材料的選擇。

- 高耐壓基材:需采用改進型FR4基材(如高Tg或高CTI增強型),其耐電弧特性可承受更高電壓梯度,減少電介質損耗。對于極端高壓場景,陶瓷基PCB(如Al?O?或AlN)或聚酰亞胺基材是更優選擇,前者具備優異的絕緣強度,后者則以低介電損耗適應高頻信號傳輸。

- 阻焊層與涂覆材料:高耐壓綠油可避免微小裂紋引發的局部放電,而三防漆涂覆(如硅膠或聚氨酯)能顯著提升耐濕性與絕緣性能,尤其適用于戶外或高濕環境。

二、SMT工藝優化:減少絕緣隱患

工藝參數的精準控制是避免絕緣失效的關鍵。

- 回流焊溫度曲線優化:需嚴格匹配錫膏型號與器件規格書推薦的爐溫曲線,防止助焊劑殘留。殘留物會吸收濕氣,降低絕緣電阻,增加高壓放電風險。通過SPI檢測錫膏印刷體積一致性,可提前規避虛焊或連錫缺陷。

- 過爐速度與助焊劑管理:過快的過爐速度可能導致助焊劑揮發不完全,形成固態殘留物。此類殘留物在高壓下易引發電化學遷移(ECM),形成導電枝晶短路。因此,需通過試產階段記錄并存檔最佳過爐參數。

- 設備精度與治具設計:采用高精度貼片機(如±0.03mm貼裝精度)與模塊化產線設計,減少元件貼裝偏移。對于0.4mm間距QFN芯片,需通過AOI檢測焊盤邊緣連錫缺陷,并結合X-Ray檢測層間對齊精度。

三、PCBA設計改進:提升絕緣可靠性

從設計源頭優化絕緣性能是長效解決方案。

- 層疊結構與走線布局:

- 增加高壓層間絕緣層厚度(如≥200μm),并采用聚酰亞胺或PTFE作為隔離層,降低電場強度。

- 優化高壓與低壓信號的爬電距離與電氣間隙,避免共存于同一層,必要時使用絕緣槽或屏蔽銅皮隔離。

- 表面處理與防護:

- 阻焊層選用高耐壓綠油,避免微小裂紋導致局部放電。

- 涂覆三防漆(如硅膠、聚氨酯)提升耐濕性,針對高濕環境增加防水涂層或密封結構。

四、小批量多機型生產管理策略

電力變壓器監測儀常涉及多品種、小批量生產,需通過柔性制造體系保障絕緣質量。

- 智能物料管理:采用動態安全庫存算法與供應商分級數據庫,縮短特殊封裝芯片采購周期,減少批次混料風險。

- 快速工藝轉換:通過模塊化產線設計與工藝參數云存儲,將換線時間壓縮至45分鐘內,并支持復合型工藝驗證體系,縮短試產周期。

- 全流程質量追溯:設置三級質量門禁(來料/制程/出貨全檢),結合數字化追溯系統精確到單板生產日志,適配客制化檢測標準。

五、總結

在電力變壓器監測儀的PCBA加工中,SMT貼片環節需通過材料升級、工藝優化、設計改進及柔性生產管理,系統性解決高壓環境下的絕緣問題。例如,采用高耐壓基材與三防漆涂覆提升本體絕緣性能,通過精準控制回流焊溫度與過爐速度減少助焊劑殘留,結合層疊結構優化與智能物料管理保障小批量生產質量。此類綜合解決方案可顯著提升PCBA在高壓電場中的可靠性,滿足電力行業對監測設備的嚴苛要求。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工生產廠家-1943科技。

2024-04-26

2024-04-26