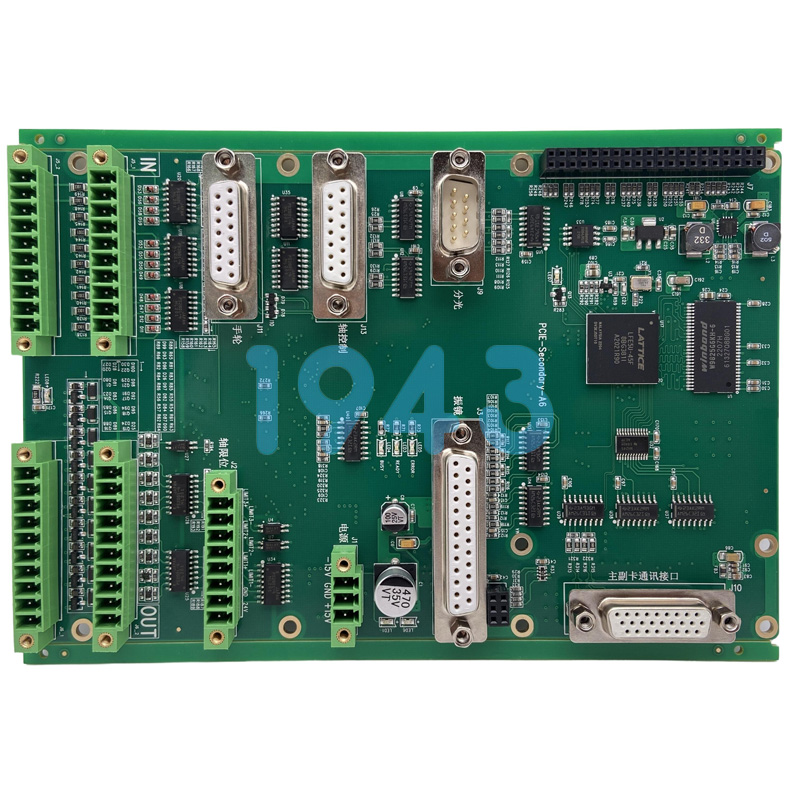

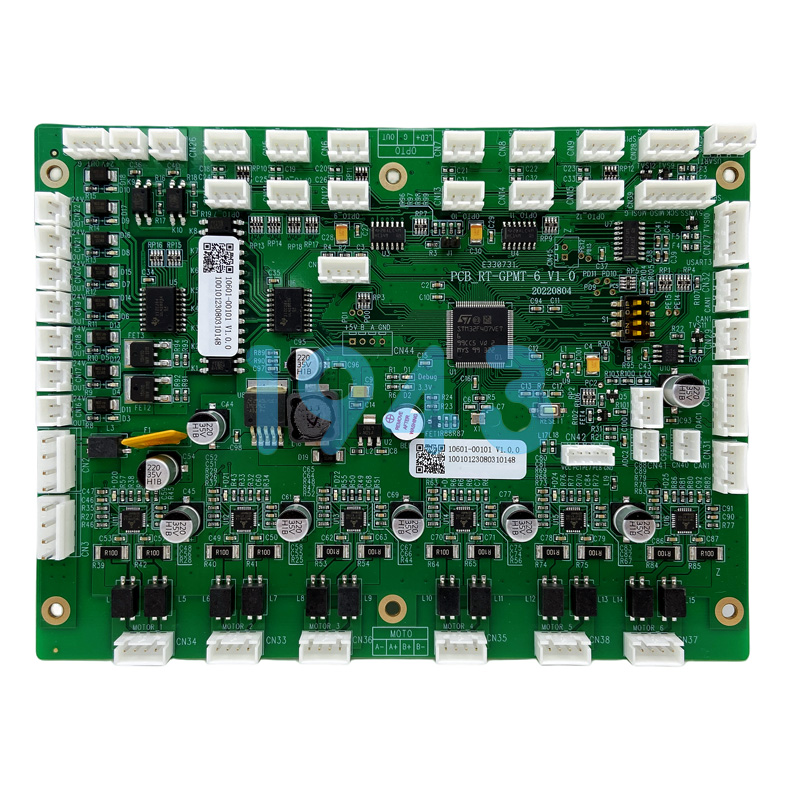

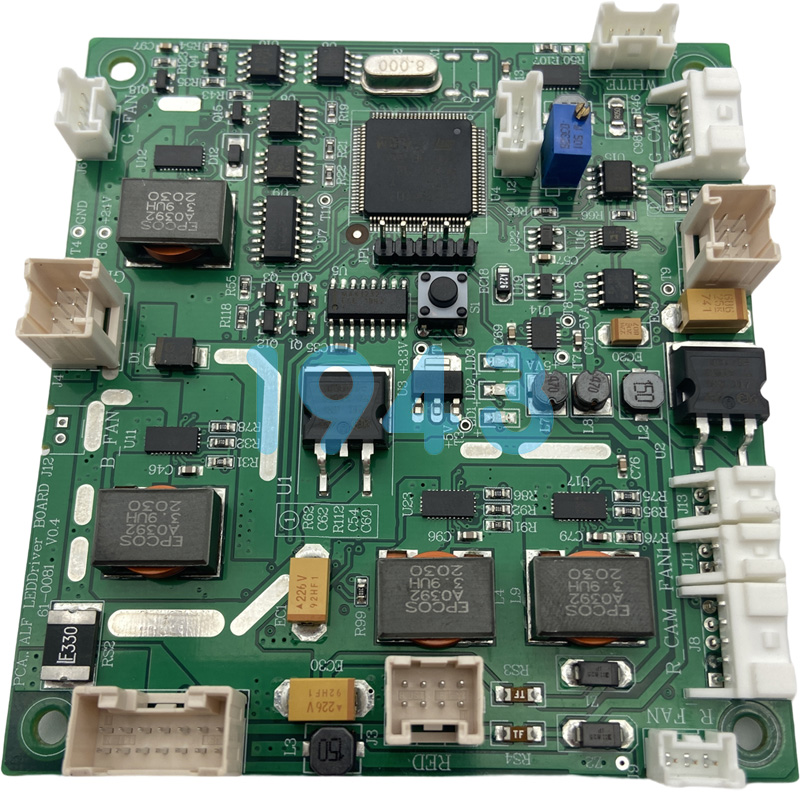

在智能家居產業高速發展的背景下,作為設備核心的智能家居網關,其可靠性直接影響整個系統的穩定性。在PCBA加工環節,SMT貼片加工工藝的精準度至關重要,而不同材質間因溫度變化產生的應力問題,正成為影響產品可靠性的關鍵挑戰。本文從材料特性、工藝優化、結構設計等維度,解析如何系統性解決溫度應力導致的焊點失效、元器件開裂等問題。

一、溫度應力產生的本質原因:材料CTE差異引發的協同失效

在SMT貼片加工過程中,PCB基板(常用FR-4材料,CTE約為18-22ppm/℃)、電子元器件(如陶瓷封裝芯片CTE約4-6ppm/℃)、焊料(錫鉛合金CTE約24-26ppm/℃)的熱膨脹系數存在顯著差異。當經歷回流焊高溫(峰值約240-260℃)及后續使用環境的溫度波動(-20℃~60℃)時,材料間的膨脹/收縮不同步會產生剪切應力與拉伸應力。特別是BGA、QFP等引腳密集型器件,焊點微結構在反復熱循環中易積累疲勞損傷,最終導致開路或短路故障。

二、材料體系的匹配性優化策略

- PCB基板的低CTE化選擇在PCBA加工中,優先選用改性環氧樹脂基板(如添加石英填料的低CTE板材,CTE可降至10-15ppm/℃),或采用薄型化設計(0.8-1.2mm厚度)降低整體熱變形量。對于多層板結構,需控制各層材料CTE一致性,避免層間應力集中。

- 焊料與助焊劑的性能適配選擇含銀或鉍的焊料合金(如Sn-3.0Ag-0.5Cu),其延展性(斷裂伸長率≥25%)優于傳統Sn-Pb焊料,可有效吸收20%-30%的熱應力。同時,搭配活性適中的免清洗助焊劑,確保焊點成形飽滿的同時,減少界面間的脆性金屬間化合物(IMC)厚度(控制在3-5μm)。

- 元器件封裝的兼容性評估在SMT加工前,需對元器件封裝材料(如塑料封裝的CTE約15-20ppm/℃vs陶瓷封裝的4-6ppm/℃)與PCB的匹配度進行熱仿真,優先選用帶柔性引腳(如J型引腳)或底部填充設計的器件,降低引腳根部的應力集中風險。

三、SMT工藝參數的精準化控制

- 回流焊溫度曲線的三階優化

- 升溫階段:控制速率≤2.5℃/s,避免PCB與器件因瞬時溫差(ΔT>50℃)產生初始應力;

- 保溫階段:150-180℃區間保持60-90秒,確保焊料合金充分熔融并浸潤界面,同時避免基板玻璃化轉變(Tg≥130℃的板材需延長保溫時間);

- 冷卻階段:速率≤3℃/s,減緩焊點凝固時的收縮應力,對于BGA器件可采用分段冷卻(先降至100℃再自然冷卻)。

- 貼裝精度與壓力控制通過高精度貼片機(定位精度±50μm)確保器件焊端與PCB焊盤完全對齊,避免因偏移導致的焊點受力不均。對于重質器件(如功率模塊),貼裝壓力需控制在0.8-1.2N/引腳,防止焊盤受壓變形引發應力集中。

- 底部填充工藝的選擇性應用針對FC-BGA、CSP等面陣列封裝器件,在SMT貼片后4小時內完成底部填充(Underfill),選用彈性模量0.3-0.8GPa的環氧樹脂膠,通過毛細作用填充器件與PCB間的間隙(0.2-0.5mm),可將焊點應力降低60%-70%。

四、結構設計的應力緩沖機制構建

- 熱變形余量設計在設備外殼與PCBA之間預留0.5-1mm的浮動空間,采用彈性卡扣或阻尼膠固定,允許PCB在±50℃溫差下自由伸縮(實測FR-4板材10cm長度的熱變形量約0.1-0.15mm)。避免剛性固定導致的變形約束應力。

- 局部應力釋放結構在大功率器件(如WiFi芯片、電源模塊)下方的PCB區域設計鏤空槽(寬度≥2mm),或采用“梅花形”散熱孔布局,將集中應力分散至周邊區域。同時,在器件邊緣粘貼厚度0.3mm的硅橡膠緩沖墊,吸收10%-15%的熱膨脹位移。

- 散熱均衡化設計通過熱管或均熱板將熱點區域(如處理器)的熱量均勻傳導,控制PCB表面溫差≤10℃,避免因局部過熱導致的梯度應力。散熱路徑設計需避開高密度焊點區域,減少熱流對焊點的額外沖擊。

五、可靠性驗證與持續優化

在PCBA加工完成后,需進行溫度循環試驗(-40℃~85℃,1000次循環)與振動測試(10-2000Hz,2G加速度),通過紅外熱成像檢測焊點溫升異常點,利用掃描聲學顯微鏡(SAM)排查界面分層缺陷。根據失效模式反推材料或工藝參數的優化方向,形成“設計-制造-驗證”的閉環控制。

結語

在智能家居網關的SMT貼片加工中,溫度應力問題的解決需突破單一環節的局限性,通過材料匹配、工藝精準化、結構緩沖的協同作用,構建全流程的應力管理體系。隨著5G、AIoT技術推動設備向高頻化、小型化發展,對SMT工藝中材料相容性與應力控制的要求將持續提升,唯有建立多學科融合的解決方案,才能確保智能家居設備在復雜環境下的長期可靠運行。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA生產加工廠家-1943科技。

2024-04-26

2024-04-26