在醫療科技高速發展的背景下,醫用康復設備作為保障人類健康的重要工具,其核心部件——PCBA電路板組裝的加工質量直接關系到設備的性能與可靠性。特別是SMT貼片加工環節,作為PCBA制造的核心步驟,其安全性保障尤為重要。深圳SMT貼片加工廠-1943科技將深入探討醫用康復設備PCBA產品的SMT貼片加工如何確保安全性。

一、設計階段的安全性規劃

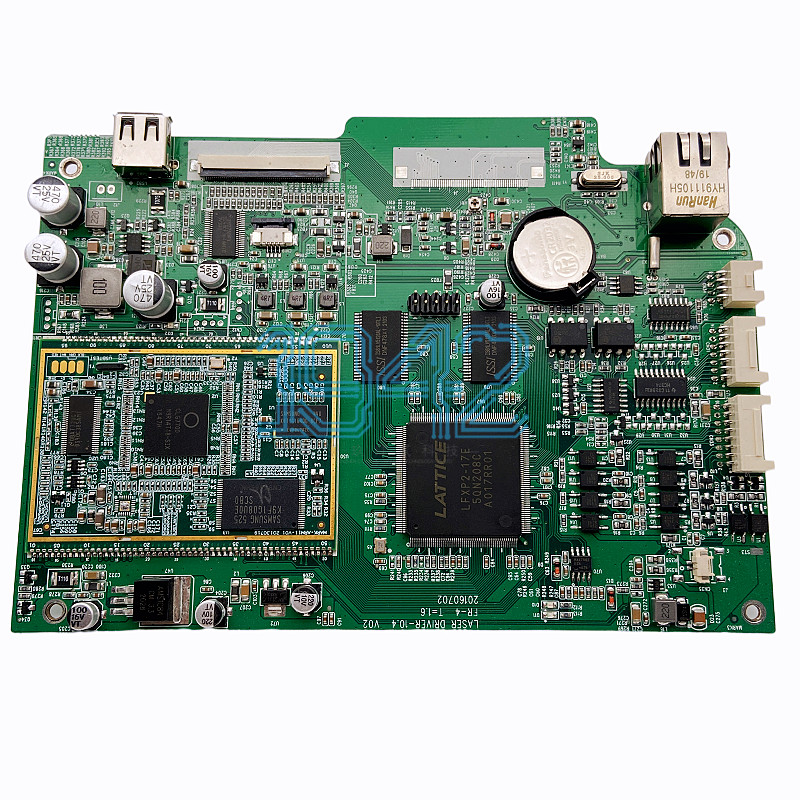

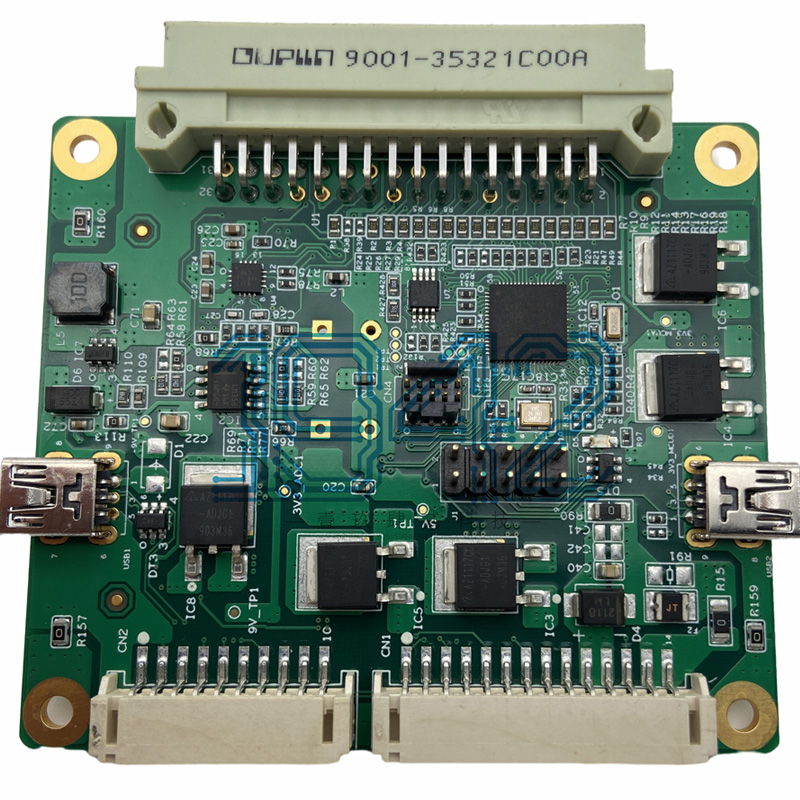

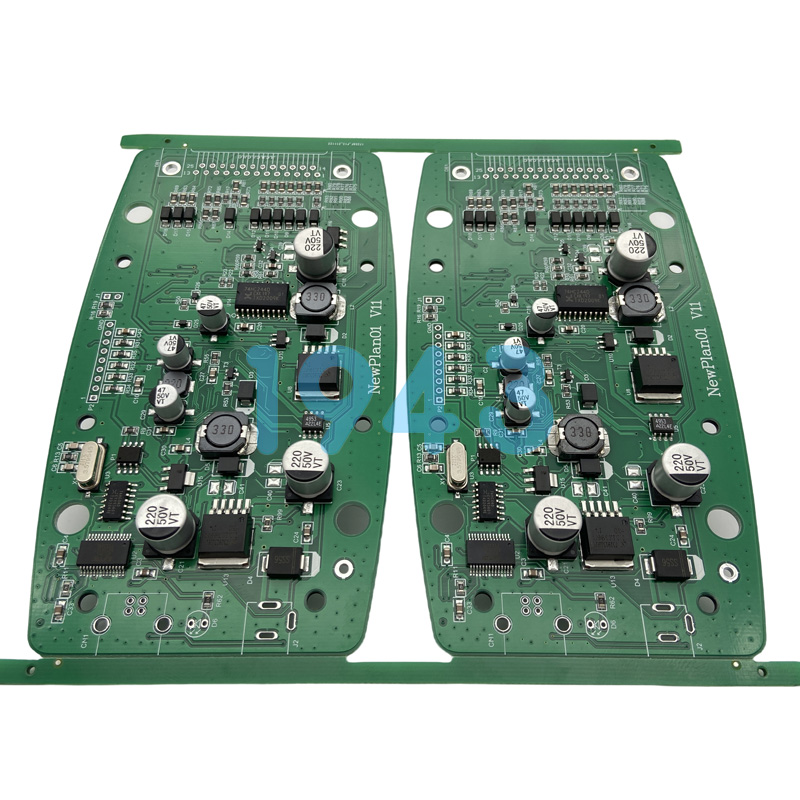

醫用康復設備PCBA的安全性保障始于設計階段。設計師需根據設備的具體功能需求,精確規劃PCBA板的尺寸、層數及元器件布局。這一過程需綜合考慮電氣性能、散熱設計、電磁兼容性(EMC)以及生產工藝的可行性。例如,在醫療監護儀等高精度設備中,PCBA布局需優化信號傳輸路徑,減少干擾,確保數據采集的準確性。

此外,設計階段還需嚴格遵循醫療行業標準,如ISO 13485(醫療器械質量管理體系)和IEC 60601(醫療電氣設備安全標準)。這些標準對PCBA的材料選擇、工藝控制及安全性能提出了明確要求,為后續加工提供了指導框架。

二、材料選擇與質量控制

醫療設備PCBA加工對材料的要求極為嚴苛。基板、元器件、焊膏等材料必須符合醫療行業的特殊要求,如耐高溫、耐腐蝕、無毒性等。例如,基板材料需具備優異的電氣性能和機械穩定性,以承受長期使用的考驗;元器件則需通過嚴格篩選,確保來源可靠、質量上乘。

在材料準備階段,加工廠需進行嚴格的質量檢驗,包括外觀檢查、尺寸測量及電氣性能測試等。對于關鍵元器件,如BGA、IC等,還需進行特殊保存,以防潮濕等環境因素影響其品質。

三、SMT貼片加工的核心安全控制

SMT貼片加工是PCBA制造的核心環節,其安全性控制需從以下幾個方面入手:

-

貼片精度與速度

采用高精度貼片機,確保元件貼裝誤差控制在0.05mm以內。同時,根據元器件大小和基板材質合理調整貼片速度,避免過快或過慢導致貼片質量下降。 -

焊膏選擇與印刷質量

焊膏是固定元件的關鍵材料,其選擇需根據元件特性進行。在印刷過程中,需嚴格控制焊膏的存儲、攪拌及助焊劑添加過程,確保焊膏均勻涂布在焊盤上。 -

回流焊接與溫度控制

回流焊接是SMT貼片加工中的關鍵工藝。通過精確控制回流爐的溫度曲線,確保焊膏充分熔化并形成可靠的連接。適當的溫度曲線不僅能保證焊接質量,還能減少焊接缺陷和不良品的產生。 -

AOI檢測與質量控制

利用自動光學檢測(AOI)設備對焊接完成的PCB板進行視覺檢測,及時發現焊接缺陷或錯誤。AOI檢測能顯著提高產品質量,降低不良品流出風險。

四、環境控制與設備維護

SMT貼片加工對環境條件要求極高。加工車間需保持恒溫、恒濕、無塵,并采取有效的靜電防護措施。靜電放電可能對BGA、IC等核心元件造成潛在傷害,影響產品的穩定性和可靠性。因此,加工廠需建立嚴格的靜電防護制度,確保加工環境的安全。

同時,定期對貼片設備進行校準和維護,確保設備的精度和穩定性。對關鍵參數進行實時監控,如貼片壓力、溫度等,確保其在允許范圍內波動。

五、質量檢測與追溯體系

醫用康復設備PCBA加工需建立完善的質量檢測與追溯體系。在加工過程中,實施在線檢測與成品檢驗相結合的策略,確保每個環節的質量可控。在線檢測能實時發現并處理問題,避免不良品的流出;成品檢驗則通過嚴格的外觀檢查、性能測試等,確保產品符合規定的標準和要求。

此外,建立產品可追溯體系,記錄加工過程中的關鍵數據,如材料批次、加工參數、檢測結果等。這一體系不僅能提高產品質量控制的效率,還能在出現問題時迅速追溯原因,采取糾正措施。

六、持續改進與員工培訓

醫療設備PCBA加工的安全性保障是一個持續改進的過程。加工廠需定期對生產過程中的質量數據進行深入挖掘,找出潛在的質量問題,并采取相應的改進措施。例如,通過優化工藝參數、改進設備性能等,不斷提高加工質量和效率。

同時,加強員工培訓,提高員工的專業素養和質量控制能力。通過定期組織內部培訓、外部培訓以及技能競賽等活動,激發員工的學習熱情和創新精神,為醫用康復設備PCBA加工的安全性保障提供有力支持。

結論

醫用康復設備PCBA產品的SMT貼片加工安全性保障是一個系統工程,涉及設計、材料、工藝、檢測等多個環節。通過嚴格的設計規劃、材料篩選、工藝控制、環境控制及質量檢測等措施,可以確保PCBA產品的安全性和可靠性。隨著醫療科技的不斷進步和市場需求的變化,醫用康復設備PCBA加工技術也將不斷創新和發展,為醫療行業的繁榮發展貢獻力量。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26