一、PCBA組裝加工的核心工藝流程

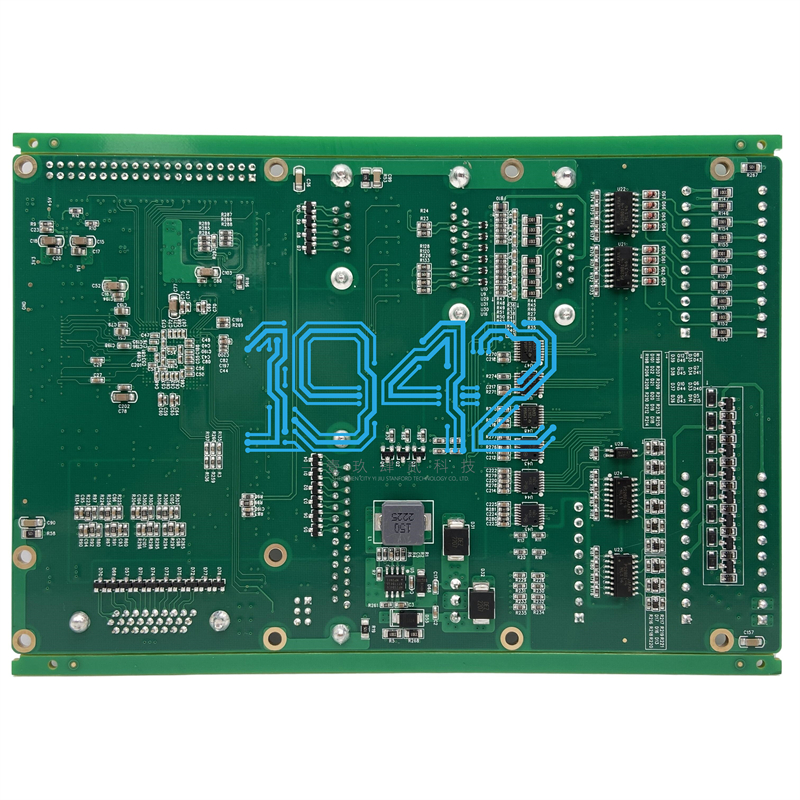

PCBA組裝加工是將電子元器件精準焊接到印制電路板上的復雜過程,其工藝流程涵蓋從設計到成品的全鏈條。以下為典型加工步驟:

- 電路板設計與制造

- 設計階段:通過EDA軟件完成原理圖與PCB布局設計,需考慮信號完整性、電源分配及散熱設計。例如,高頻電路需優化阻抗控制,高功率器件需預留散熱路徑。

- 制造環節:包括光繪技術實現高精度圖形轉移、激光鉆孔技術加工微孔,以及化學鍍鎳/金工藝提升焊接可靠性。

- 元件組裝技術

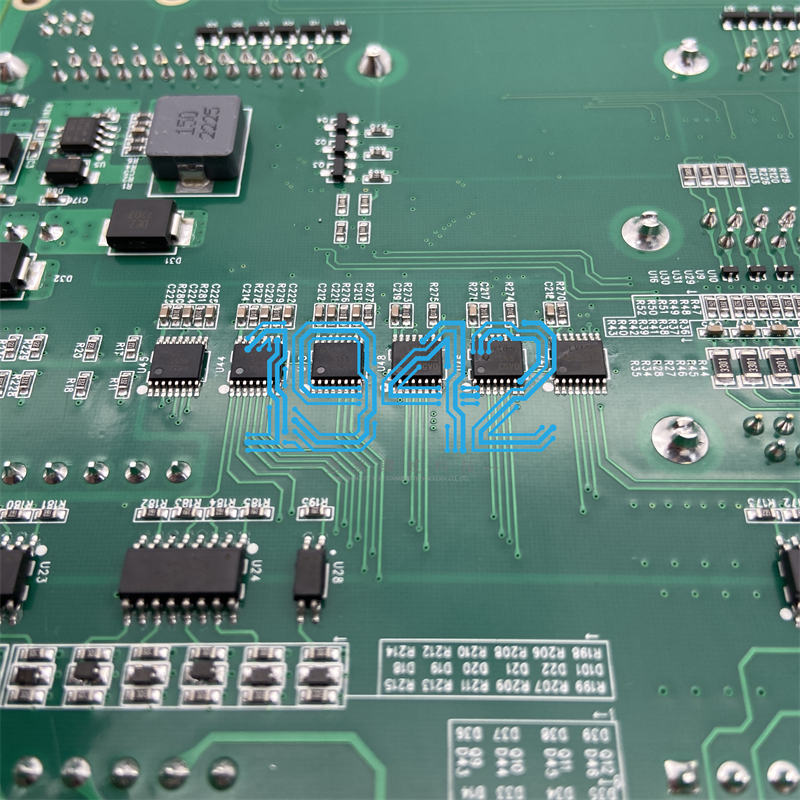

- SMT貼片技術:

- 采用高精度貼片機實現微米級貼裝,支持01005元件等微型器件。

- 關鍵參數控制:回流焊溫度曲線需根據PCB材質與元件特性優化,例如無鉛焊料需更高峰值溫度(245-260℃)。

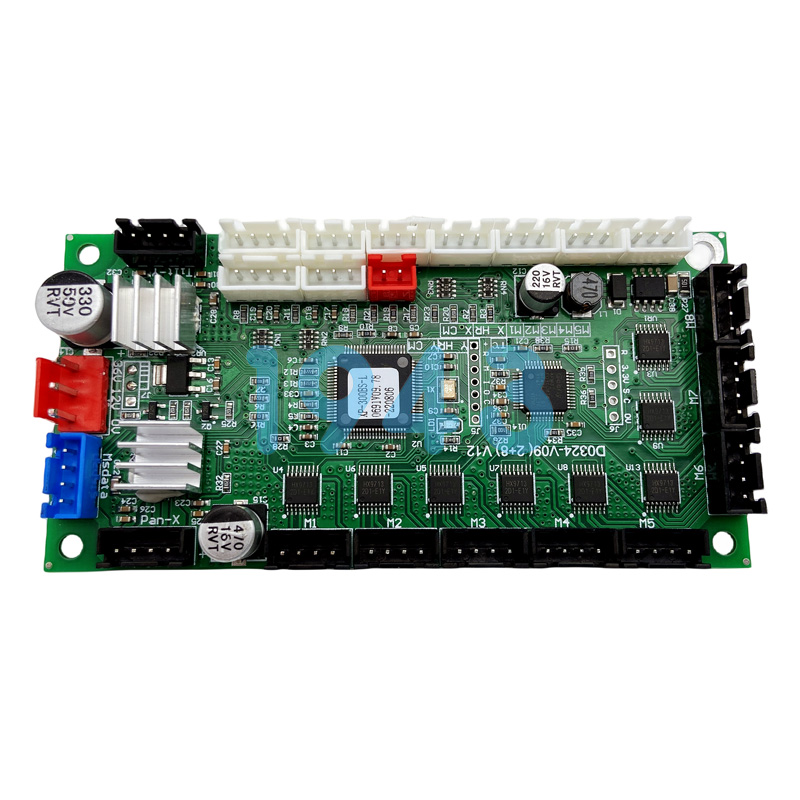

- THT插件技術:

- 適用于大型元件(如連接器、繼電器),通過波峰焊接實現高效焊接,需嚴格控制波峰高度(通常為板厚的2/3)與焊接時間(3-5秒)。

- 微組裝技術:

- 包括倒裝芯片(Flip Chip)、芯片級封裝(CSP)等,滿足高密度集成需求。例如,CSP封裝可將I/O間距縮小至0.4mm以下,顯著提升板級空間利用率。

- SMT貼片技術:

- 焊接與檢測

- 焊接工藝:回流焊與波峰焊需結合AOI檢測,例如對BGA器件需通過X-ray檢測焊點空洞率(通常要求<25%)。

- 質量檢測:

- 爐后檢測標準:參照IPC-A-610規范,對0201元件偏移量需控制在焊盤寬度的25%以內。

- 功能性測試:包括ICT在線測試、FCT功能測試及老化測試,確保產品長期可靠性。

二、PCBA加工中的質量控制體系

質量控制貫穿PCBA加工全流程,核心要點包括:

- 供應鏈管理

- 建立合格供應商名錄(AVL),對關鍵元件(如MLCC電容、IC芯片)實施來料抽檢,包括電氣性能測試(如電容值、ESR)與外觀檢查(如引腳氧化)。

- 工藝參數監控

- 錫膏印刷:控制刮刀壓力、印刷速度與脫模速度,例如對細間距元件(0.4mm pitch)需確保錫膏體積CPK>1.67。

- 貼片精度:通過SPI(錫膏檢測儀)實時監測錫膏厚度與位置偏差,偏差超過25%焊盤寬度時需觸發報警。

- 缺陷預防與追溯

- 實施SPC統計過程控制,對焊接不良率(如立碑、橋接)建立控制圖,當PPM超過500時啟動FAR(故障分析流程)。

- 采用MES系統實現全程追溯,記錄每個工序的設備參數、操作人員及物料批次,便于問題溯源。

三、PCBA加工技術發展趨勢

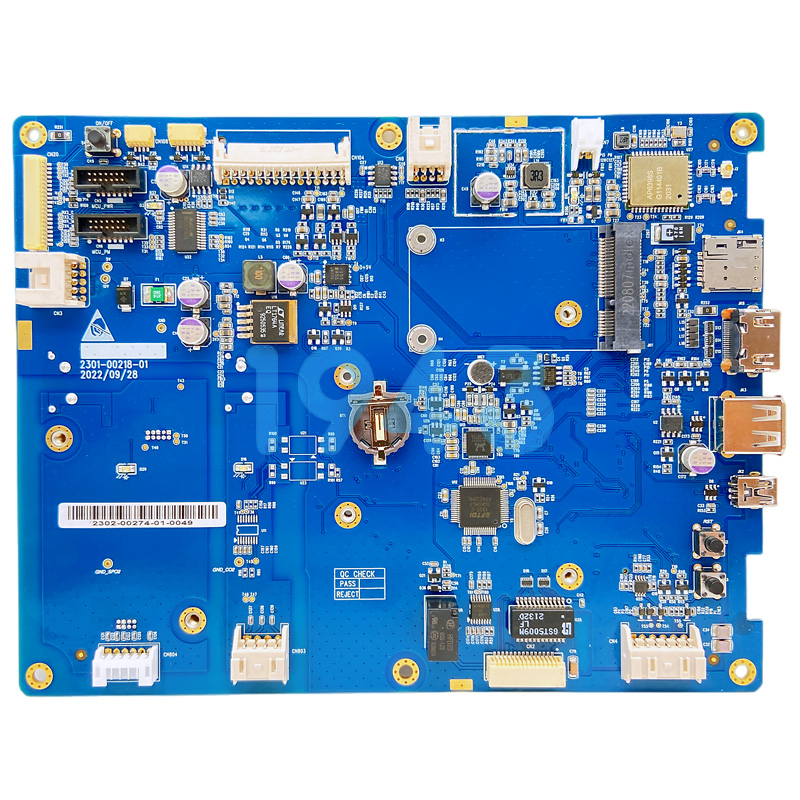

- 智能化與自動化升級

- 引入AI視覺檢測:通過深度學習算法提升AOI設備對微小缺陷(如0.3mm焊盤偏移)的識別率至99.9%。

- 柔性制造系統(FMS):支持多品種、小批量生產,換線時間縮短至30分鐘以內。

- 高密度集成技術

- 埋入式元件技術:將電阻、電容直接埋入PCB內部,減少表面貼裝空間占用。

- 3D封裝技術:通過TSV(硅通孔)實現芯片層疊,提升系統級封裝(SiP)的集成密度。

- 綠色制造與環保要求

- 無鉛化工藝:全面采用SnAgCu合金替代傳統錫鉛焊料,需優化回流焊溫度曲線以避免冷焊。

- 廢料回收:對焊接廢料中的貴金屬(如金、銀)實施閉環回收,降低環境污染。

- 新興應用領域拓展

- 5G通信:開發支持毫米波頻段的PCBA,需優化高頻材料(如PTFE)的加工工藝。

- 新能源汽車:適配車規級PCBA,滿足AEC-Q200標準,包括-40℃至125℃寬溫工作范圍。

四、結語

PCBA組裝加工作為電子制造的核心環節,其技術演進直接推動電子產品向高性能、小型化、智能化方向發展。未來,隨著材料科學、人工智能與物聯網技術的融合,PCBA加工將實現更高精度的微組裝、更智能的柔性生產,以及更嚴格的環保標準,為全球電子產業創新提供堅實支撐。

2024-04-26

2024-04-26