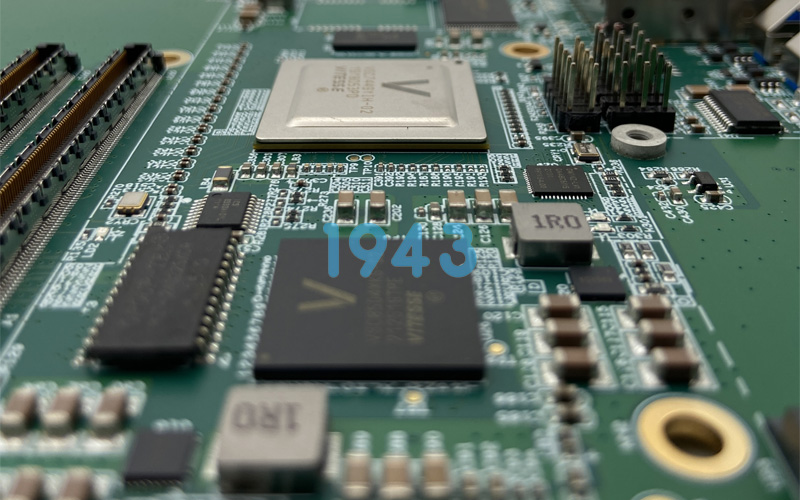

在SMT貼片加工領域,BGA(球柵陣列)芯片因其高密度、高性能的特點被廣泛應用,但其焊接良率問題長期困擾行業。據統計,BGA焊接不良率每降低1%,可為企業節省超百萬成本。然而,焊盤設計缺陷、工藝參數偏差、檢測手段不足等問題,導致BGA焊接空洞、連錫、冷焊等不良現象頻發。作為深圳SMT貼片加工領域的標桿企業,1943科技通過引入高精度X-Ray全檢技術,結合工藝優化與智能管控,實現BGA焊接良率質的飛躍,為行業提供可復制的解決方案。

一、BGA貼片不良率高的四大核心原因解析?

1. 焊盤設計與工藝匹配不足?

BGA焊盤間距過小、盤中孔未處理或焊盤與引腳比例失衡,易導致錫膏分布不均、焊球虛焊。例如,焊盤直徑小于引腳直徑20%時,焊料潤濕性顯著下降。

2. 溫度曲線控制不精準?

回流焊階段,預熱不足或峰值溫度過高會引發焊球熔化不均,形成空洞或橋接。研究表明,溫度偏差±5℃即可導致30%以上的焊接缺陷。

3. 錫膏印刷與貼片精度缺陷?

錫膏厚度不均、貼片壓力異常或吸嘴磨損,均可能造成焊球偏移或漏貼。0201以下微型元件貼裝精度需控制在±30μm以內,否則BGA焊接良率直降15%。

4. 傳統檢測手段局限性?

AOI設備無法透視BGA底部焊點,人工目檢效率低且誤判率高。據統計,僅靠目檢的BGA不良漏檢率可達12%。

二、1943科技X-Ray全檢技術:破解BGA檢測盲區的三大核心優勢?

1. 非接觸式無損檢測,缺陷識別率提升至99.5%?

采用微米級高分辨率X-Ray成像技術,可穿透BGA封裝,實時捕捉焊點內部空洞(>5%自動報警)、連錫、冷焊等缺陷。通過AI算法對比標準焊點模型,實現亞像素級缺陷定位。

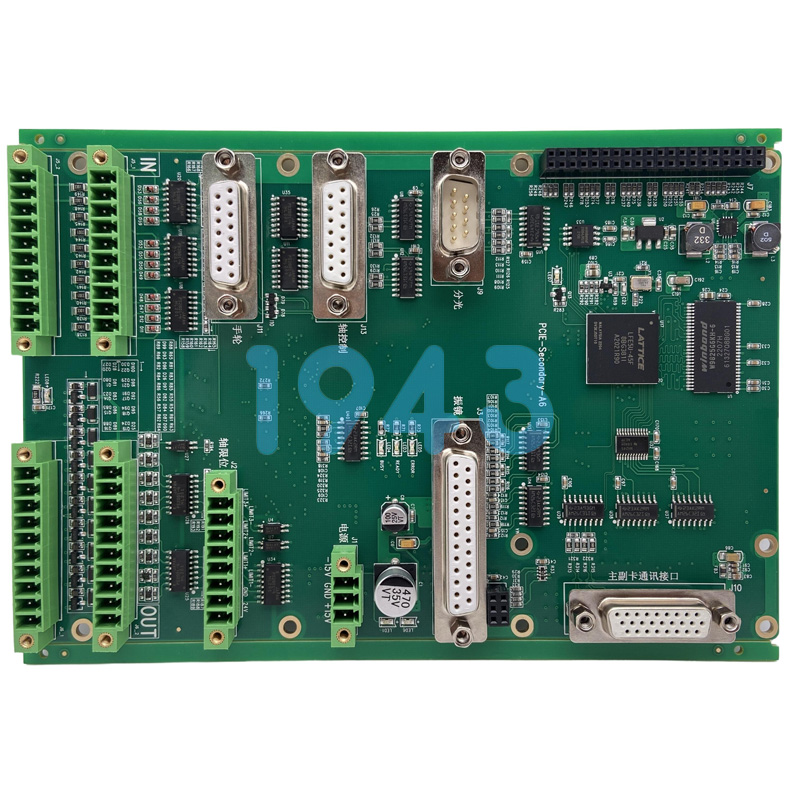

2. 全流程工藝追溯,良率提升30%?

- 焊膏印刷階段:X-Ray檢測錫膏厚度與分布,自動反饋至SPI設備優化鋼網參數;

- 回流焊階段:實時監控焊點熔合狀態,預警溫度曲線異常;

- 成品抽檢階段:100%全檢BGA焊點,生成3D斷層掃描報告,追溯工藝缺陷根源。

3. 智能數據分析,驅動工藝持續優化?

系統自動生成良率熱力圖,精準定位高發缺陷類型(如連錫占比45%、空洞占比32%),結合DOE實驗快速優化參數。例如,通過調整回流焊峰值溫度至235℃±1℃,某客戶BGA空洞率從18%降至5%。

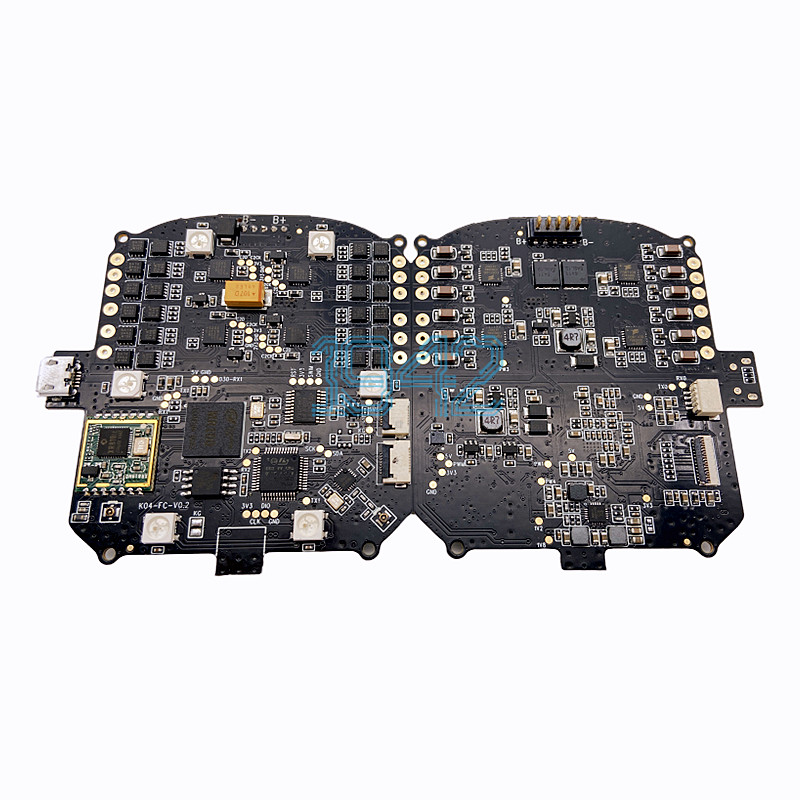

三、1943科技BGA良率保障方案:從設計到量產的全鏈路護航?

1. DFM可制造性設計評審?

- 焊盤優化:確保焊盤直徑≥引腳直徑的1.2倍,避免應力集中;

- 盤中孔處理:推薦采用樹脂塞孔工藝,防止漏錫導致短路;

- 布局建議:BGA周邊保留3mm禁布區,遠離高發熱元件。

2. 工藝參數智能匹配?

基于百萬級BGA焊接數據庫,提供定制化參數方案:

- 錫膏選擇:推薦免清洗型63Sn/37Pb焊膏,熔點183℃,流動性優化;

- 回流曲線:四溫區階梯升溫,峰值溫度235-245℃,保溫時間60-90秒。

3. 設備與人員雙重保障?

- 高精度貼片機:配備微焦點視覺系統,貼裝精度±30μm;

- 環境管控:車間濕度40%-60%RH,溫度22±2℃,防靜電等級≤0.1μC/m²。

四、客戶價值:降本增效的三大核心指標?

- 良率提升:BGA焊接不良率從行業平均5%降至1.5%以下;

- 成本優化:返工率降低80%,單板加工成本減少¥20-50;

- 交期保障:全檢流程自動化,檢測周期縮短至30分鐘內。

結語:以技術創新驅動品質革命?

在電子制造微型化、高密度化趨勢下,BGA焊接良率已成為企業核心競爭力的關鍵指標。1943科技通過X-Ray全檢技術與工藝大數據分析的深度融合,為行業提供從設計到量產的端到端解決方案。我們始終以“零缺陷”為目標,助力客戶在激烈的市場競爭中搶占先機。

2024-04-26

2024-04-26