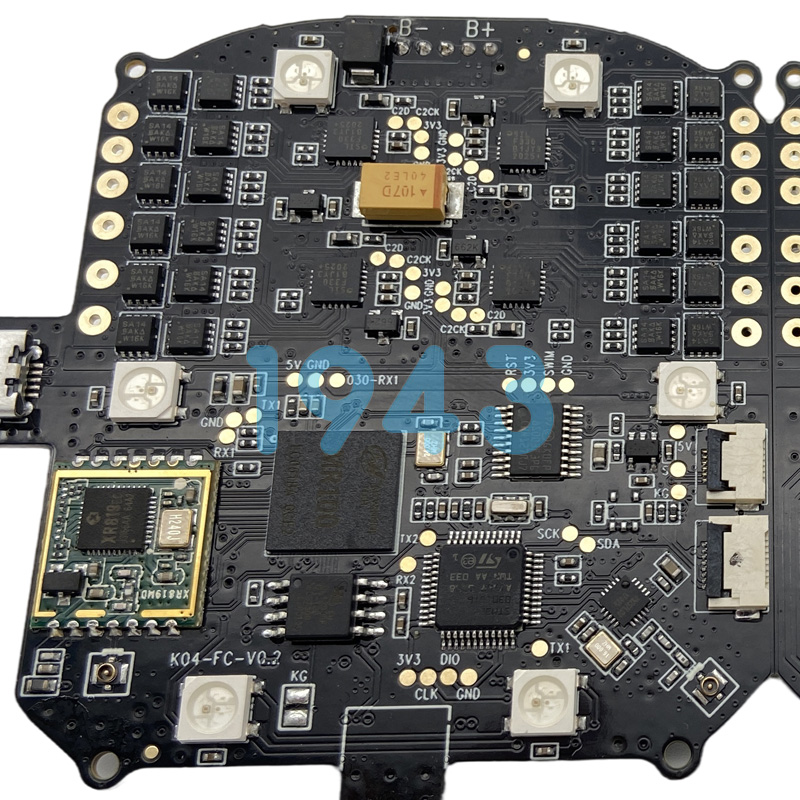

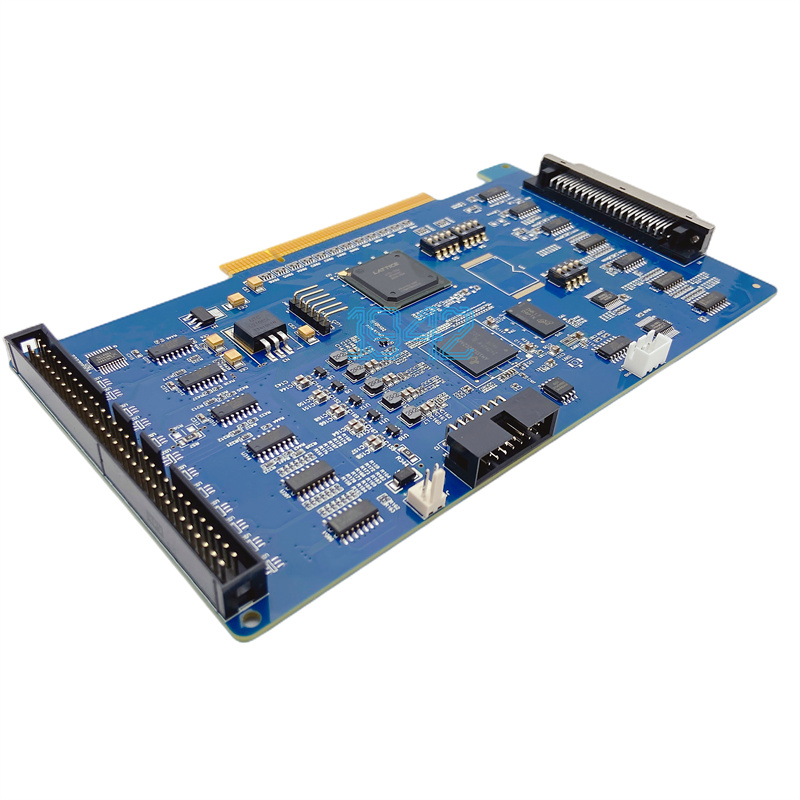

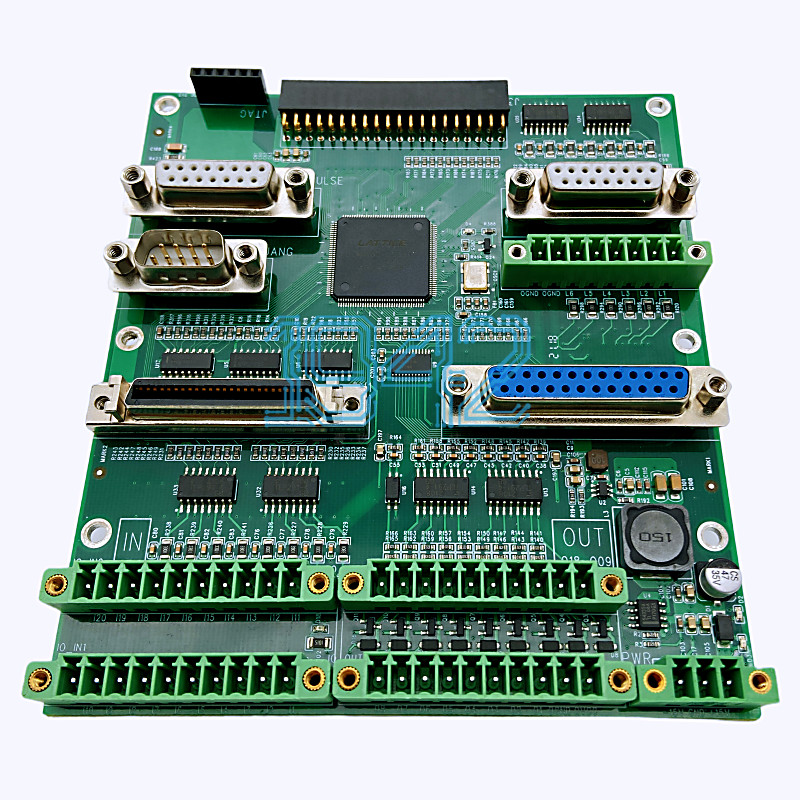

在無人機行業,控制板就像“大腦”,負責協調飛行、圖傳、傳感器等所有功能。作為深圳專注高精度SMT貼片加工的一站式服務商,1943科技近期為一家工業級無人機企業完成控制板PCBA加工項目。從設計優化到量產交付,我們用“看得見的工藝”解決了小元件貼裝、多層板焊接等實際痛點,最終實現24小時快速打樣、99.7%量產良率,幫客戶縮短研發周期30%。我們將分享這個案例的核心環節,帶你了解無人機控制板PCBA加工的關鍵邏輯。

一、無人機控制板PCBA加工難在哪?

無人機控制板不是普通電路板,它要同時滿足“小、密、穩”三大要求:

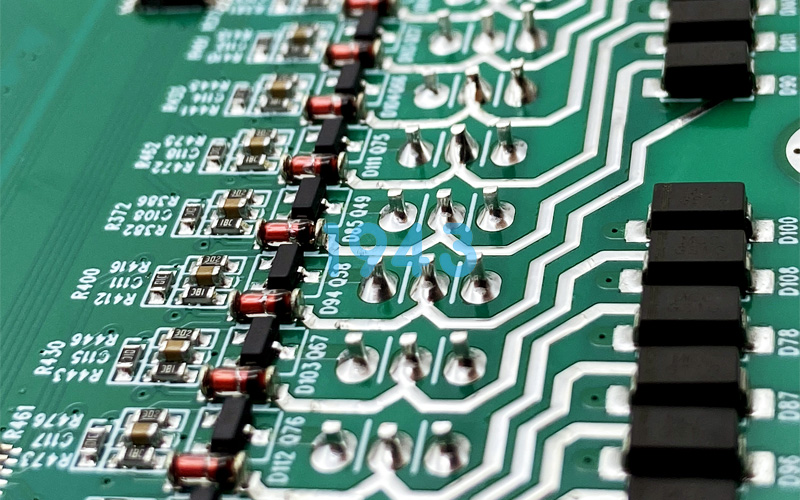

- 元件小:控制板上常用0201規格電阻電容(僅0.6mm×0.3mm,比芝麻粒還小),傳統貼片容易偏移或焊連;

- 布局密:8-12層高密度PCB,BGA芯片引腳間距僅0.3mm,焊接時容易出現“虛焊”或“橋連”;

- 要求穩:無人機飛行中會經歷振動、溫差(-40℃~85℃),任何微小焊接缺陷都可能導致失控。

這些難點不是“紙上談兵”,而是客戶在研發階段真實遇到的問題——試產板曾出現0201元件貼歪、BGA芯片虛焊等問題,導致飛行測試失敗。

二、1943科技如何一步步解決?

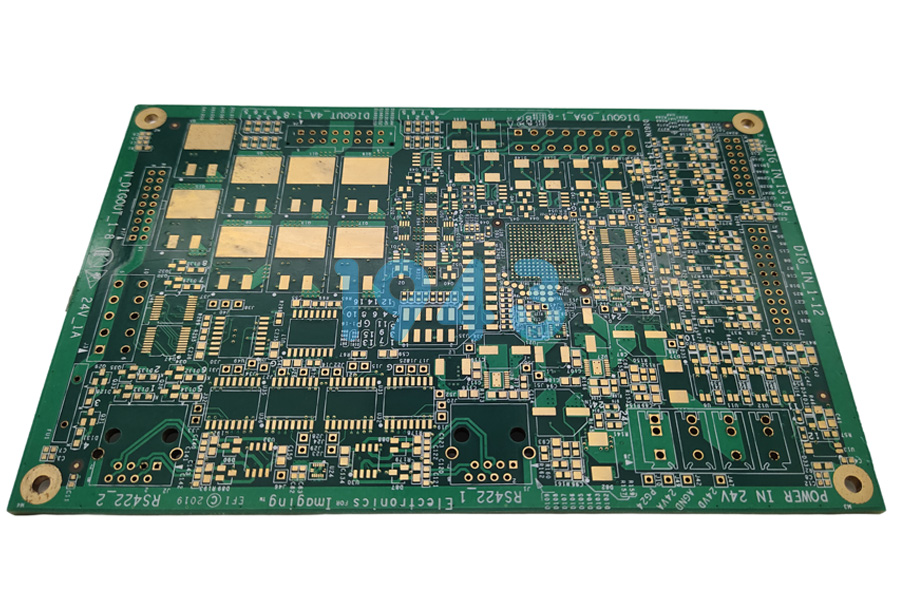

1. 先“挑錯”再生產:DFM設計優化

很多問題出在設計階段。我們工程團隊拿到客戶PCB文件后,先做“可制造性分析(DFM)”:

- 小元件優化:0201元件密集區(每平方厘米12個),建議調整鋼網開孔為“梯形”(上寬下窄),確保錫膏能均勻覆蓋焊盤,避免“少錫”;

- BGA芯片優化:0.3mm間距BGA的焊盤,建議縮小10%(從0.28mm調至0.25mm),并增加“淚滴連接”(焊盤與導線的過渡區),防止焊接時焊盤剝離;

- 定位標記:增加3個全局Mark點(貼片機識別基準),將貼片精度從±0.05mm提升至±0.03mm,避免板件變形導致的偏移。

這些調整讓客戶的PCB從“能生產”變成“好生產”,試產良率直接提升5%。

2. 物料管細:從“源頭”避免問題

無人機控制板的核心元件(如BGA芯片、MEMS傳感器)對批次一致性要求極高。我們聯合TI、村田等原廠渠道,確保每批元件參數一致;錫膏選用SAC305無鉛錫膏(符合RoHS 2.0),回溫攪拌嚴格控制在4小時(溫度25±2℃,濕度40%±5%),避免錫膏“過期”導致焊接不良;鋼網采用“共享模式”,客戶只需付20%開模費,余料可寄存,降低呆料風險。

3. 貼片焊接:用“笨辦法”保證精度

無人機控制板的元件小、密度高,我們用“慢工出細活”的方式確保質量:

- 貼片環節:7條三星高速貼片線,支持“快速換線”(15分鐘切換型號),0201元件貼裝良率≥99.9%;

- 檢測環節:錫膏印刷后用SPI(3D檢測)掃一遍,確保厚度均勻(偏差≤±10μm);貼片后用AOI(自動光學)檢查元件極性、偏移;BGA芯片用X-Ray看“隱藏焊點”(空洞率≤1%,遠低于行業3%標準);

- 焊接環節:回流焊溫度曲線經過5次測試(DOE實驗),預熱區斜率2.5℃/s(避免元件“熱沖擊”),回流區峰值245℃(錫膏熔點217℃+28℃),高溫持續8秒,確保QFN封裝元件不翹曲。

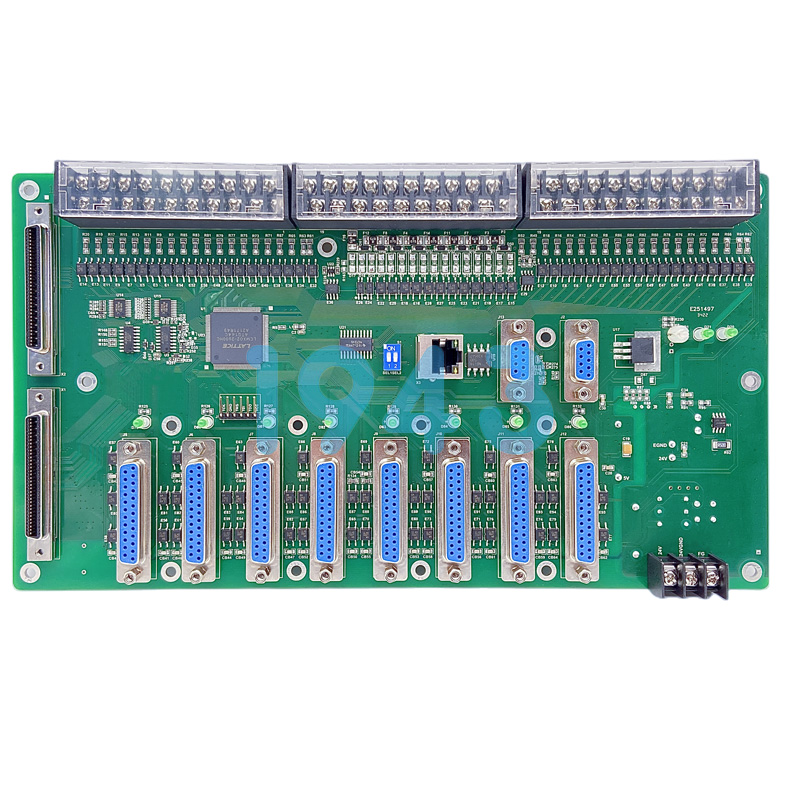

4. 測試:不是“走流程”,而是“模擬真實場景”

無人機控制板的測試不能只看“單板通斷”,要模擬實際飛行環境:

- 首件測試:首板通過ICT(在線測試)驗證電路,再裝整機進行“功能測試”(模擬懸停、圖傳),確保信號輸出穩定;

- 量產抽檢:每批板抽3%做“環境應力篩選”(-40℃~85℃循環100次、振動測試5-500Hz),剔除早期失效產品;

- 整機聯調:將PCBA裝入無人機,實際飛行測試(懸停精度±0.5m,圖傳延遲≤100ms),確保控制板與動力系統、傳感器“配合默契”。

三、案例成果:客戶真正需要的“省心、省力、省成本”

這個項目最終實現:

- 快:24小時完成首板貼片(含DFM優化),客戶研發周期從15天縮短至10天;

- 穩:量產良率99.7%(行業平均98.5%),返修率低于0.1%,客戶售后維修成本降低40%;

- 省:共享鋼網、階梯報價等模式,綜合制造成本降低18%。

結語

無人機控制板PCBA加工,不是“貼元件”這么簡單,而是“設計-物料-貼片-測試”的全流程把控。1943科技作為深圳SMT貼片加工廠,始終以“解決實際問題”為目標——不用“高大上”的術語,只用“看得見”的工藝,幫客戶把“研發板”變成“穩定量產板”。未來,我們將繼續深耕智能硬件、通信設備等領域,用“省心、省力、高效”的服務,成為更多企業的“貼芯伙伴”。

2024-04-26

2024-04-26