在電子制造行業,多品種小批量生產模式已成為主流趨勢。從智能家居到工業控制,從醫療電子到通信設備,客戶對產品迭代速度、定制化需求與成本控制的綜合要求日益嚴苛。1943科技憑借柔性生產體系、全流程數字化管控與深度協同服務,成為中小批量訂單領域的標桿企業,為行業提供了可復制的解決方案。

一、多品種小批量生產的核心痛點:效率、成本與質量的三角博弈

多品種小批量生產模式下,企業面臨三大核心挑戰:

- 設備調整頻繁:單日需切換5-8種產品,傳統產線換線時間長達4-6小時,設備利用率不足40%;

- 物料管理復雜:單批次訂單涉及200+種元器件,缺料風險導致產線停滯率高達30%;

- 質量波動風險:小批量訂單缺乏數據積累,工藝參數優化周期長,首件不良率較批量生產高2-3倍。

行業數據:深圳地區60%的SMT工廠因無法平衡柔性需求與成本控制,被迫放棄小批量訂單,轉而專注大批量生產。

二、1943科技的破局策略:柔性智造四大核心能力

1. 高精度設備集群:支撐0201元件與0.3mm間距BGA的極限貼裝

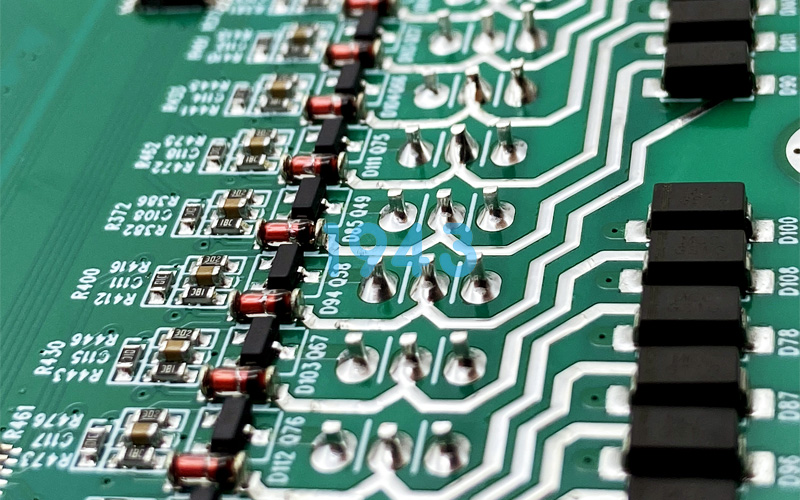

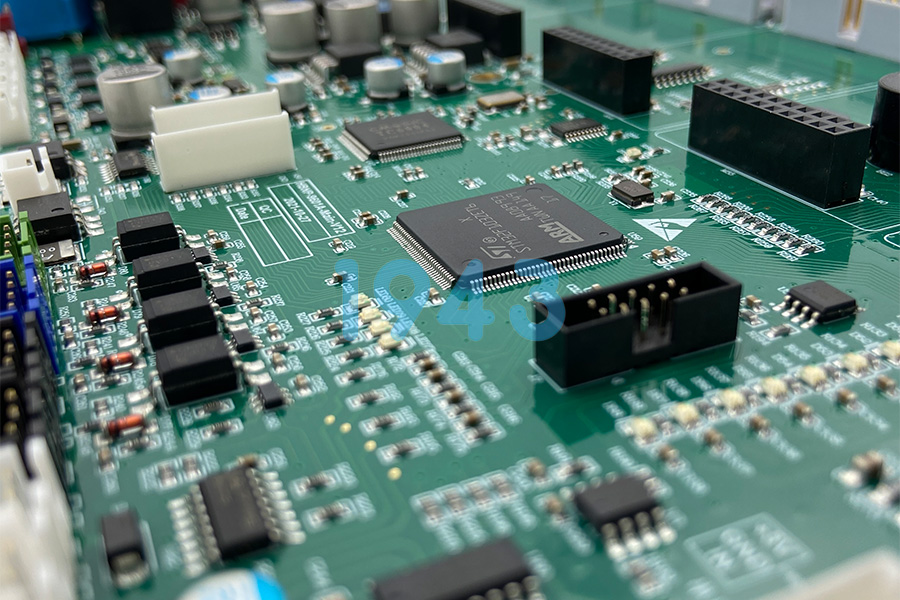

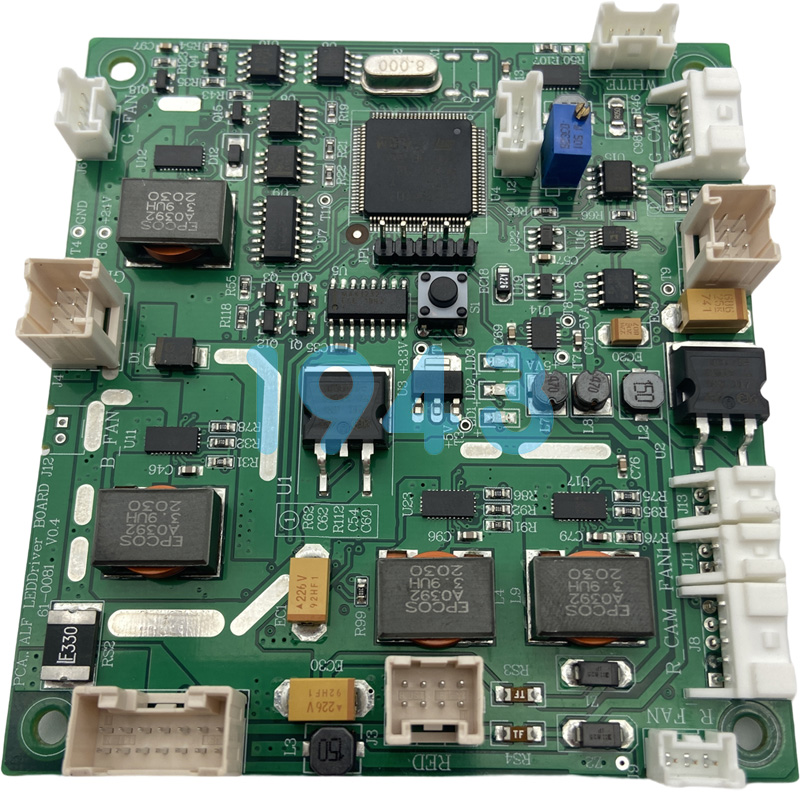

- 設備配置:7條進口高速全自動SMT生產線,搭載三星SM481/SM482貼片機,實現±0.03mm貼裝精度,支持0201微型元件、0.3mm間距BGA/CSP封裝及QFN/DFN異形器件;

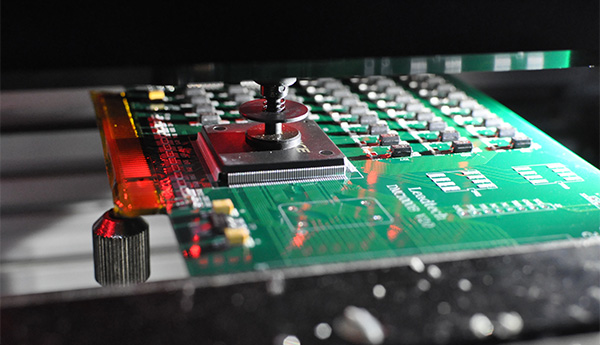

- 檢測閉環:配置SPI(錫膏檢測)+ AOI(光學檢測)+ X-Ray(隱藏焊點檢測)三重在線檢測系統,覆蓋錫膏印刷、元件貼裝、回流焊接全流程,首件良品率≥98%,批量良率穩定在99.7%以上;

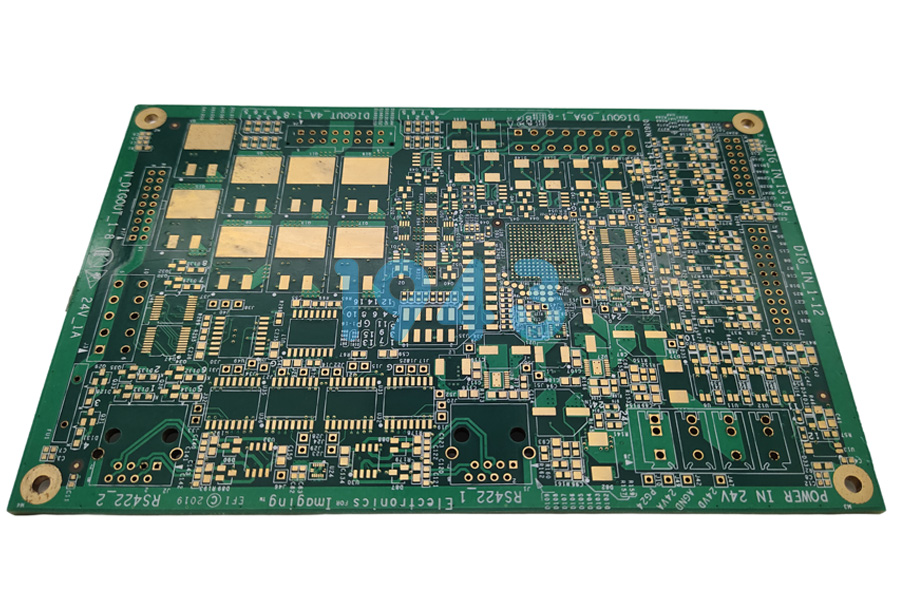

- 工藝覆蓋:從單雙面混裝到通孔回流,從高頻高速板到HDI高密度板,滿足工業控制、醫療設備等高可靠性場景需求。

2. 數字化排產系統:實現“訂單智能拼板”與“10分鐘快速換線”

- 智能拼板算法:將多款產品拼入同一張大板,共享鋼網與回流焊程序,單批次訂單設備利用率提升40%,換線成本攤薄至傳統模式的1/3;

- SMED快速換模:采用模塊化產線設計,程序切換與首件驗證時間壓縮至10分鐘內,支持多品種訂單動態混線生產;

- MES實時監控:通過生產數據中臺,實時追蹤物料齊套率、設備OEE(綜合效率)及工藝參數偏差,異常響應速度提升5倍。

3. 供應鏈深度協同:構建“小批量物料池”與“BOM生命周期管理”

- 物料前置鎖庫:針對拆盤料、現貨料,提前10-15天與供應商確認可拆盤庫存,建立“小批量物料池”,缺料風險降低70%;

- BOM管家服務:提供元器件生命周期預警,主動識別停產料風險,推薦替代方案,避免因元件短缺導致的訂單延誤;

- 共享設計數據庫:與客戶同步Gerber文件、坐標文件及工藝參數,減少重復溝通,重復打樣時間縮短60%。

4. 全流程質量追溯:從“抽檢碰運氣”到“數據驅動閉環改進”

- 批次碼追溯系統:每塊PCBA賦予唯一批次碼,關聯物料批次、鋼網編號、貼片程序及檢測記錄,問題定位時間從小時級壓縮至秒級;

- 關鍵器件專項管控:對BGA、QFN等高風險封裝,采用 X-Ray抽檢+功能測試雙重驗證,虛焊、橋連等缺陷檢出率提升至99.98%;

- 質量數據湖:積累10萬+訂單工藝數據,反向優化DFM(可制造性設計)規則庫,提前規避設計隱患。

結語:選擇1943科技,讓小批量訂單“快、穩、省”

在多品種小批量成為主流的今天,1943科技以“技術驅動制造,服務創造價值”為核心理念,通過高精度設備、數字化排產、供應鏈協同與質量追溯四大能力,為研發型團隊、初創企業及成熟廠商提供從設計支持到成品出貨的一站式解決方案。無論是5片樣板打樣,還是千級批量生產,我們都能以專業、高效、穩定的服務,助力您的產品快速上市、穩健運行。

2024-04-26

2024-04-26