醫療電子PCBA不僅是設備運行的“大腦”,更是保障患者安全與診療精準度的核心載體。任何微小的焊接缺陷、信號干擾或元器件失效,都可能引發不可逆的臨床風險。因此,醫療設備對電路板的高可靠性、長期穩定性與制造一致性提出了遠超消費電子的嚴苛要求。

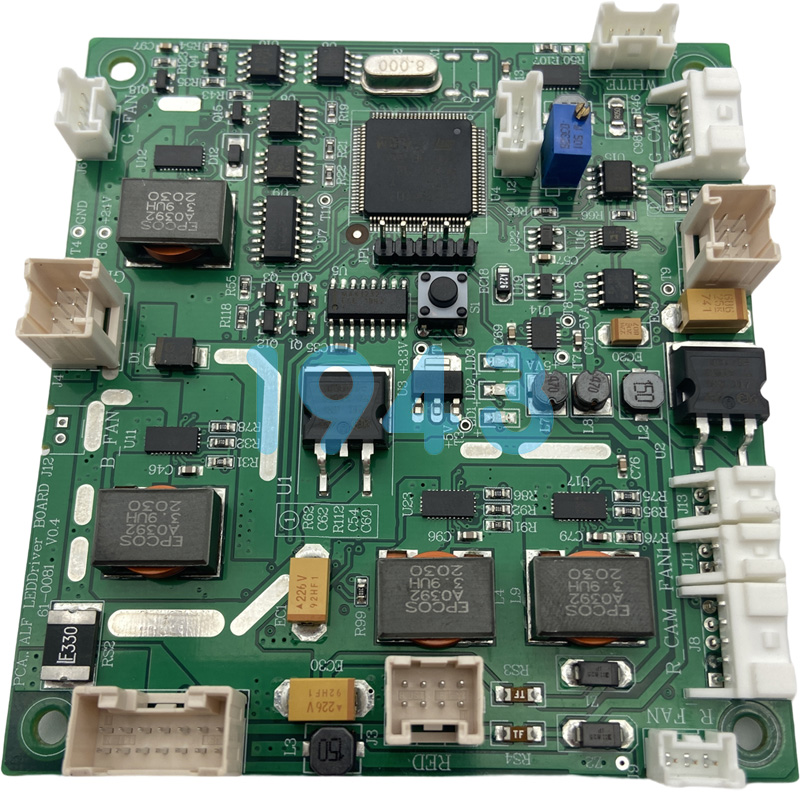

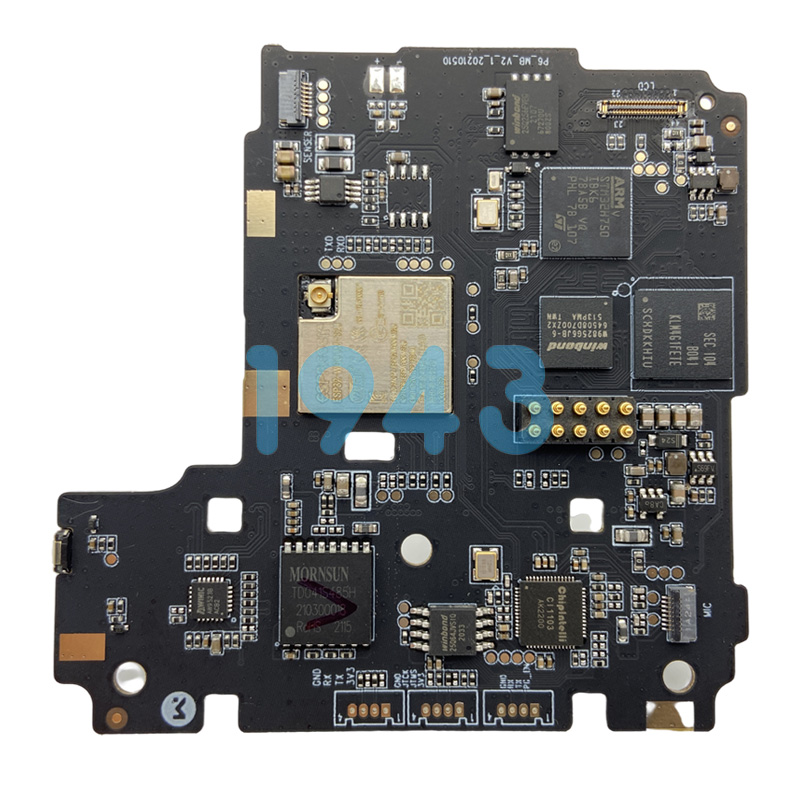

作為深耕SMT貼片加工多年的專業服務商,1943科技始終將“醫療級品質”作為生產底線,構建了一套覆蓋設計驗證、精密制造、全流程檢測與可追溯管理的高可靠性PCBA生產體系,助力醫療客戶加速產品上市、降低合規風險、提升市場競爭力。

一、為什么醫療PCBA必須“高可靠性”?

與普通電子產品不同,醫療設備常用于生命支持、診斷成像、手術導航等關鍵場景,其電路板需滿足以下核心要求:

- 超高可靠性:設備需在7×24小時連續運行下保持穩定,杜絕突發性故障;

- 卓越信號完整性:高精度ADC/DAC、傳感器信號鏈對焊點質量與布線精度極為敏感;

- 強抗電磁干擾能力:醫院環境復雜,設備需在MRI、射頻治療等強干擾源下正常工作;

- 環保與生物兼容性:必須采用無鉛工藝,并符合RoHS、REACH及部分國家醫療器械材料法規;

- 全生命周期可追溯:每塊板卡需具備唯一身份標識,滿足FDA、CE MDR等國際監管審計要求。

這些特性決定了醫療PCBA不能依賴“經驗式”生產,而必須依托系統化的工程能力與閉環質量體系。

二、1943科技醫療PCBA高可靠性生產五大核心能力

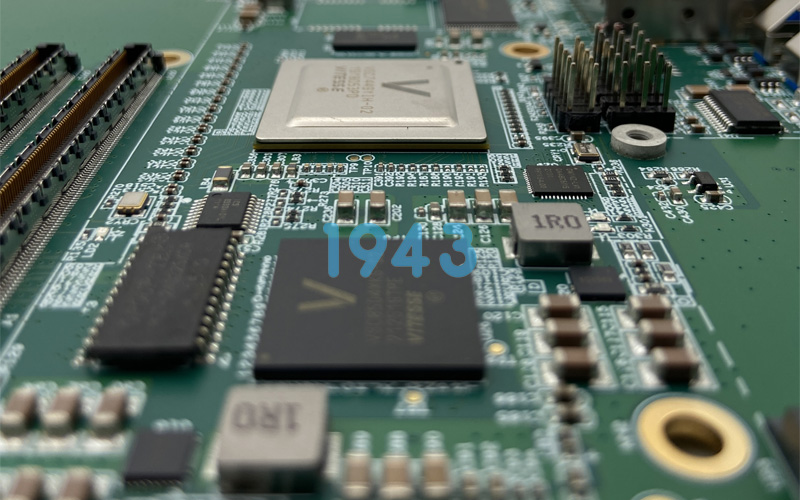

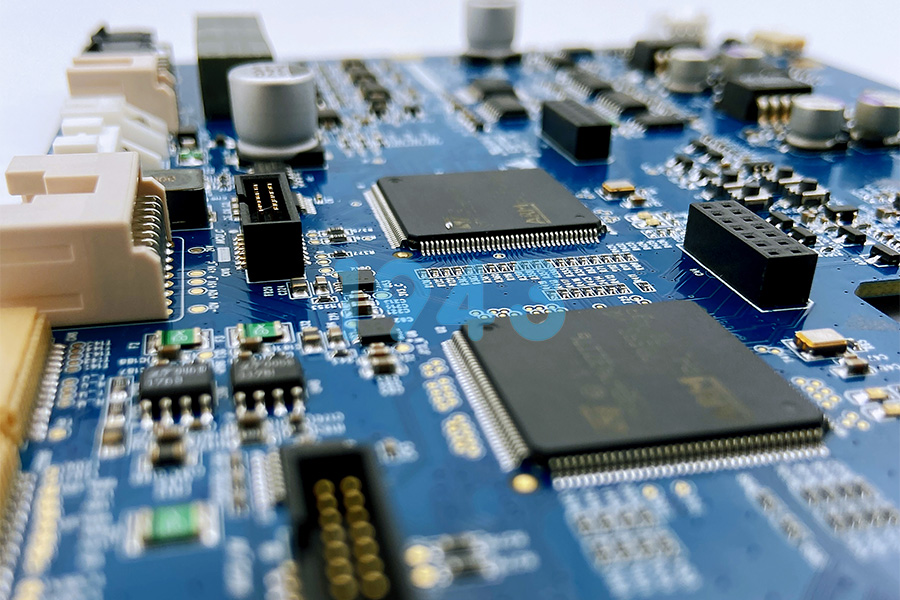

1. ±0.03mm高精度貼裝,應對微型化與高密度挑戰

面對0201封裝電阻電容、0.3mm間距BGA、CSP等微型元器件,我們配備7條高速全自動SMT生產線,貼裝重復精度達±0.03mm。結合高精度錫膏印刷機與激光鋼網張力控制系統,確保錫膏體積一致性誤差<5%,為高密度互連提供工藝基礎。

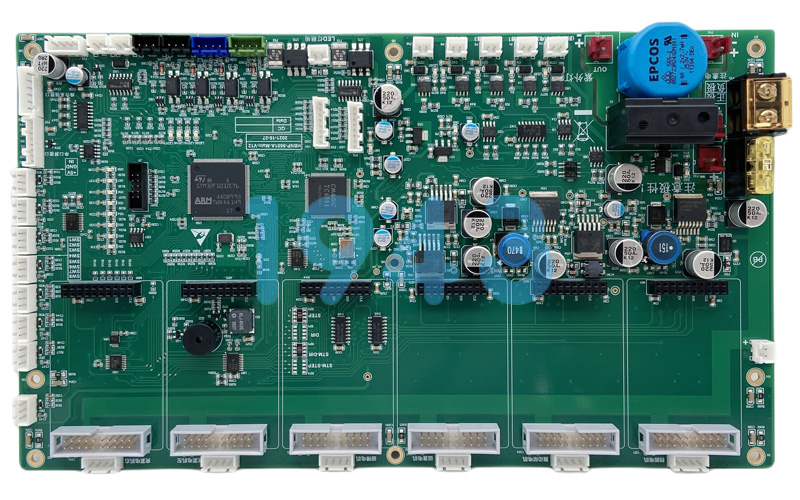

2. 全流程三級檢測體系,實現“缺陷不流出”

- 前端控制:SPI(錫膏檢測)實時監控印刷厚度、面積與偏移;

- 中程攔截:AOI(自動光學檢測)覆蓋元件缺失、極性反、偏移、立碑等常見缺陷;

- 后端透視:X-Ray對BGA、QFN等隱藏焊點進行空洞率分析,確保內部焊接質量,空洞率嚴格控制在5%以內。

首件良品率≥98%,量產批次良率穩定在99.7%以上,遠優于行業平均水平。

3. 醫療專屬潔凈生產環境與ESD防護

醫療PCBA產線部署于千級無塵車間,配備全流程防靜電系統(ESD),從物料存儲、上料到成品包裝均符合ANSI/ESD S20.20標準。針對有創類設備,還可啟用萬級潔凈區,滿足更高生物安全要求。

4. NPI階段深度介入,前置規避量產風險

我們的DFM(可制造性設計)團隊在客戶設計階段即提供專業建議,包括:

- 元器件布局優化(避免熱應力集中);

- 鋼網開孔方案匹配(提升細間距器件焊接良率);

- 回流焊溫區曲線預模擬;

- BOM可采購性與替代方案評估。

通過早期協同,幫助客戶提升一次性試產成功率超30%,顯著縮短產品上市周期。

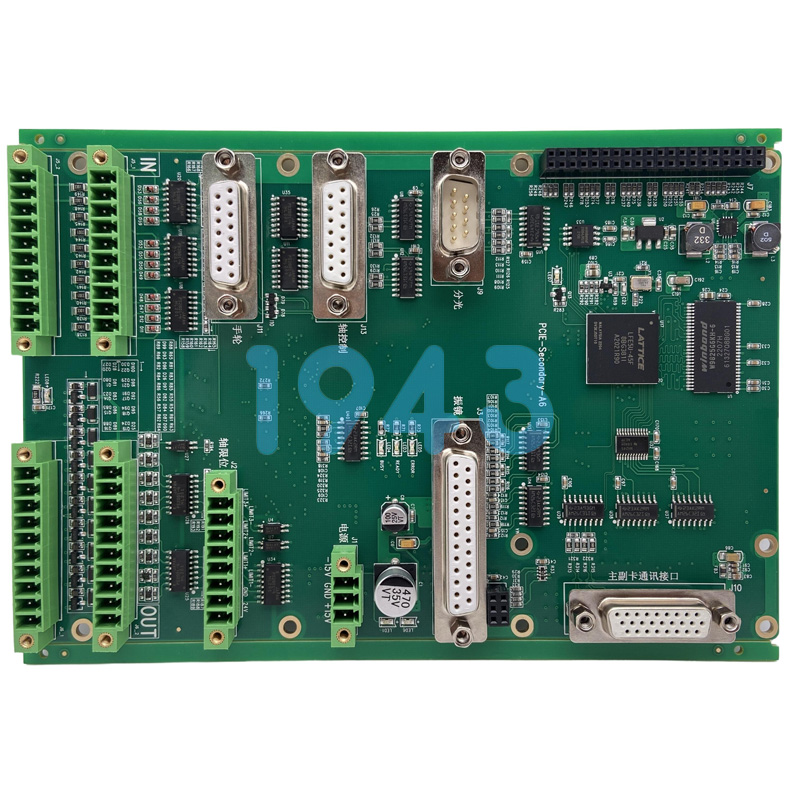

5. 全鏈路可追溯與合規認證支撐

- 每塊PCBA綁定唯一序列號,記錄從原材料批次、錫膏型號、回流焊曲線、檢測數據到操作人員的完整信息;

- 已通過ISO9001:2015質量管理體系與ISO13485:2016醫療器械專用認證,嚴格執行IPC-A-610 Class II/III標準。

三、柔性交付,適配醫療產品全生命周期需求

醫療設備研發訂單批量小、變更頻繁。1943科技提供:

- 無起訂量限制:支持1片打樣至數千片量產;

- 一站式服務:涵蓋元器件代采、SMT貼片、DIP插件、三防涂覆、功能測試(FCT)、固件燒錄及整機組裝,真正實現“交鑰匙”交付。

結語:選擇高可靠PCBA伙伴,就是選擇患者安全與企業信譽

在醫療電子制造領域,“差不多”就是“差很多”。1943科技以“電子制造創新加速器”為使命,將醫療級品質刻入每一個生產環節。我們不僅交付一塊電路板,更交付一份對生命負責的承諾。

如果您正在開發監護儀、影像設備、體外診斷儀器、便攜式治療終端等醫療電子產品,歡迎聯系1943科技,獲取專屬高可靠性PCBA解決方案。讓專業制造,為您的醫療創新保駕護航。

2024-04-26

2024-04-26