在全球電子產(chǎn)業(yè)格局加速重構(gòu)的背景下,國產(chǎn)替代已從政策驅(qū)動(dòng)轉(zhuǎn)向市場主導(dǎo)的必然選擇。對于SMT貼片加工廠而言,元器件供應(yīng)鏈的自主可控能力直接決定了企業(yè)的生存空間與競爭力。本文將從技術(shù)適配、供應(yīng)鏈重構(gòu)、風(fēng)險(xiǎn)管控三個(gè)維度,深度解析SMT加工廠在國產(chǎn)替代浪潮中的破局之道。

一、技術(shù)適配:從“被動(dòng)替代”到“主動(dòng)引領(lǐng)”

1. 高精度貼裝技術(shù)的突破性適配

隨著0201級元件在5G基站、智能傳感器中的普及,SMT加工廠需突破三大技術(shù)瓶頸:

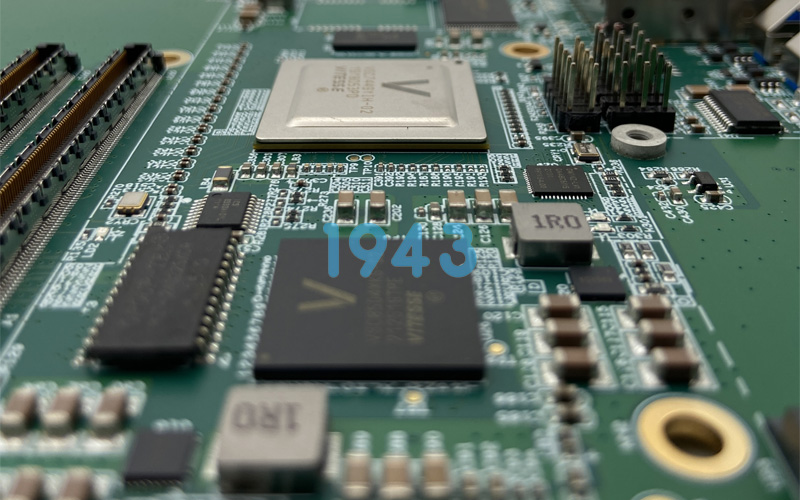

- 設(shè)備精度升級:采用激光輔助對位技術(shù),將0201元件貼裝位置偏差控制在±30μm以內(nèi),滿足5G毫米波天線陣列的高密度互聯(lián)需求。

- 工藝參數(shù)優(yōu)化:通過聯(lián)機(jī)SPI+AOI檢測系統(tǒng),實(shí)現(xiàn)錫膏厚度偏差<±5μm,配合3D SPI檢測技術(shù),使BGA封裝焊接良率提升至99.7%。

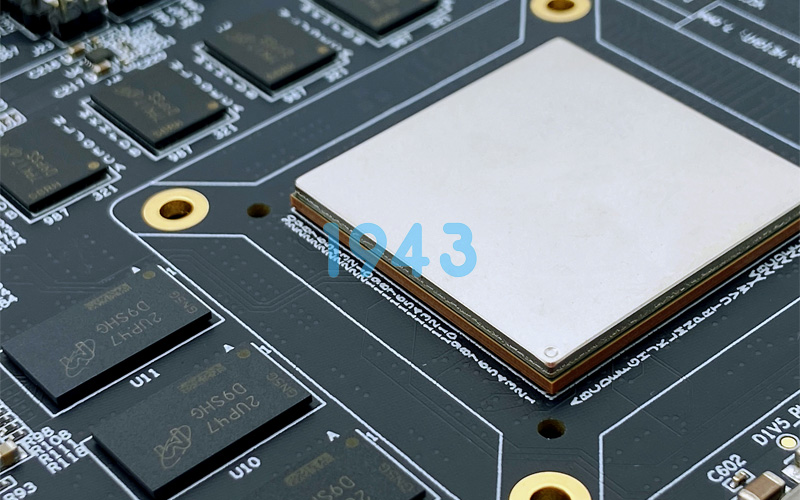

- 材料科學(xué)創(chuàng)新:應(yīng)用納米銀漿料替代傳統(tǒng)錫膏,熱導(dǎo)率提升40%,解決5G射頻模塊的散熱難題,同時(shí)降低焊接缺陷率。

2. 柔性生產(chǎn)線的智能化重構(gòu)

面對“小批量、多品種”的市場需求,SMT加工廠需構(gòu)建三大核心能力:

- 動(dòng)態(tài)排產(chǎn)系統(tǒng):基于智能排產(chǎn)模塊,可將傳統(tǒng)3-5天的生產(chǎn)周期壓縮至24-48小時(shí),支持10-500片的小批量訂單快速切換。

- 模塊化設(shè)備設(shè)計(jì):采用可快速更換的貼裝頭模組,使0201與0402元件的混貼效率提升30%,減少設(shè)備停機(jī)時(shí)間。

- 數(shù)字化雙胞胎技術(shù):通過虛擬仿真優(yōu)化貼裝路徑,將換料時(shí)間從2小時(shí)/批次縮短至15分鐘,降低生產(chǎn)準(zhǔn)備成本。

二、供應(yīng)鏈重構(gòu):從“單一采購”到“生態(tài)協(xié)同”

1. 本土化供應(yīng)鏈的深度整合

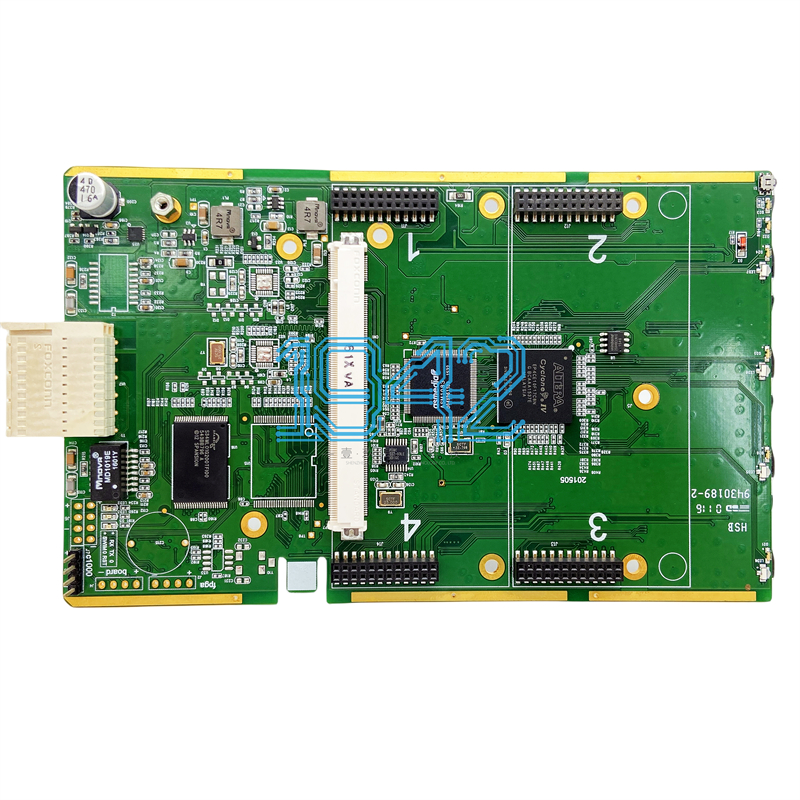

- 多級供應(yīng)商體系:建立“核心層+戰(zhàn)略層+備用層”三級供應(yīng)商網(wǎng)絡(luò),核心元器件(如車規(guī)級MLCC)采用“一主兩備”模式,確保供應(yīng)鏈彈性。

- 聯(lián)合研發(fā)機(jī)制:與國產(chǎn)半導(dǎo)體廠商共建“工藝-材料-設(shè)備”聯(lián)合實(shí)驗(yàn)室,針對新能源汽車電控板開發(fā)專屬貼裝工藝,將產(chǎn)品導(dǎo)入周期縮短40%。

- 區(qū)域化產(chǎn)能布局:在長三角、珠三角、成渝經(jīng)濟(jì)圈建立分布式生產(chǎn)基地,利用區(qū)域產(chǎn)業(yè)集群優(yōu)勢,將物流成本占比從8%降至5%。

2. 數(shù)據(jù)驅(qū)動(dòng)的供應(yīng)鏈優(yōu)化

- 實(shí)時(shí)行情數(shù)據(jù)庫:集成“創(chuàng)芯指數(shù)”等元器件行情工具,實(shí)時(shí)監(jiān)控價(jià)格波動(dòng)、庫存水平、替代料號等關(guān)鍵指標(biāo),將采購決策時(shí)間從72小時(shí)壓縮至4小時(shí)。

- 智能BOM優(yōu)化系統(tǒng):通過物料標(biāo)準(zhǔn)化模塊,將電阻封裝統(tǒng)一為0402/0603兩種規(guī)格,電容精度統(tǒng)一為10%,使元器件品類減少60%,庫存周轉(zhuǎn)率提升50%。

- 區(qū)塊鏈溯源體系:應(yīng)用區(qū)塊鏈技術(shù)實(shí)現(xiàn)元器件全生命周期追溯,確保車規(guī)級元件符合AEC-Q200標(biāo)準(zhǔn),降低質(zhì)量風(fēng)險(xiǎn)。

三、風(fēng)險(xiǎn)管控:從“被動(dòng)應(yīng)對”到“主動(dòng)防御”

1. 地緣政治風(fēng)險(xiǎn)的預(yù)判與規(guī)避

- 進(jìn)口依賴度評估:建立元器件風(fēng)險(xiǎn)矩陣,對光刻膠、高純氟化氫等進(jìn)口依賴度超60%的材料,制定“國產(chǎn)替代時(shí)間表”,確保2026年前實(shí)現(xiàn)50%國產(chǎn)化率。

- 關(guān)稅優(yōu)化策略:通過“國內(nèi)研發(fā)+海外制造”模式,在越南、墨西哥設(shè)立分廠,利用當(dāng)?shù)仃P(guān)稅優(yōu)勢使綜合成本降低15%-20%,同時(shí)規(guī)避國際貿(mào)易壁壘。

- 應(yīng)急響應(yīng)機(jī)制:建立72小時(shí)供應(yīng)鏈中斷應(yīng)急預(yù)案,針對關(guān)鍵元器件(如IGBT模塊)儲(chǔ)備30天安全庫存,確保極端情況下生產(chǎn)線持續(xù)運(yùn)轉(zhuǎn)。

2. 質(zhì)量風(fēng)險(xiǎn)的閉環(huán)管理

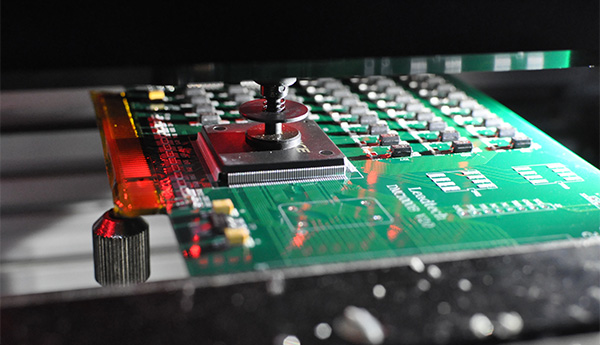

- 在線檢測系統(tǒng)升級:部署AI驅(qū)動(dòng)的AOI檢測設(shè)備,實(shí)現(xiàn)100%在線檢測,將不良率從0.3%降至0.01%以下。

- 失效分析實(shí)驗(yàn)室:建立X-Ray三維檢測、SEM掃描電鏡等分析手段,對焊接缺陷進(jìn)行根因分析,將問題閉環(huán)時(shí)間從7天縮短至24小時(shí)。

- 供應(yīng)商質(zhì)量審計(jì):實(shí)施季度供應(yīng)商質(zhì)量評審,對連續(xù)兩次不達(dá)標(biāo)的供應(yīng)商啟動(dòng)退出機(jī)制,確保供應(yīng)鏈質(zhì)量穩(wěn)定性。

四、未來展望:從“國產(chǎn)替代”到“全球領(lǐng)航”

在“智能制造2025”與“雙碳”目標(biāo)的雙重驅(qū)動(dòng)下,SMT加工廠需把握三大戰(zhàn)略機(jī)遇:

- 技術(shù)融合創(chuàng)新:通過“SMT+半導(dǎo)體封裝”跨界協(xié)同,實(shí)現(xiàn)系統(tǒng)級封裝(SiP)成本降低30%,搶占可穿戴設(shè)備市場。

- 綠色制造轉(zhuǎn)型:全面推行無鉛焊接工藝,配合閉環(huán)回收體系使錫膏利用率達(dá)98%,滿足歐盟2026年貴金屬回收率≥95%的法規(guī)要求。

- 全球化服務(wù)網(wǎng)絡(luò):在東南亞、中東建立區(qū)域服務(wù)中心,提供“本地化設(shè)計(jì)+全球供應(yīng)鏈”的一站式解決方案,提升國際客戶粘性。

國產(chǎn)替代浪潮既是挑戰(zhàn),更是SMT加工廠實(shí)現(xiàn)技術(shù)躍遷與產(chǎn)業(yè)升級的歷史性機(jī)遇。通過構(gòu)建“技術(shù)-供應(yīng)鏈-風(fēng)險(xiǎn)”三位一體的戰(zhàn)略體系,企業(yè)方能在全球電子制造價(jià)值鏈中占據(jù)制高點(diǎn),實(shí)現(xiàn)從“中國制造”到“中國智造”的跨越式發(fā)展。

2024-04-26

2024-04-26