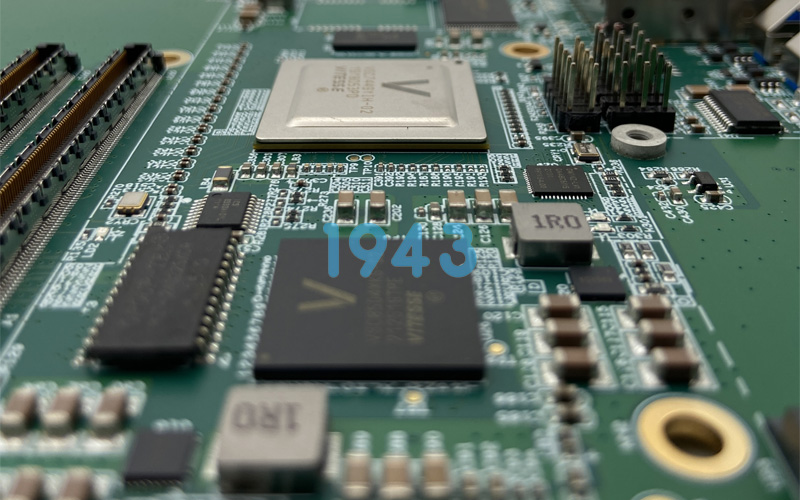

在電子制造行業,PCBA良品率直接決定產品成本、交付周期與市場競爭力。對于SMT貼片加工企業而言,≥99.7%的良品率并非偶然,而是全流程品控體系的必然結果。1943科技深耕SMT貼片與PCBA加工領域,以嚴苛標準構建從源頭到交付的全鏈條品控機制,讓每一塊PCBA板都經得起市場檢驗。

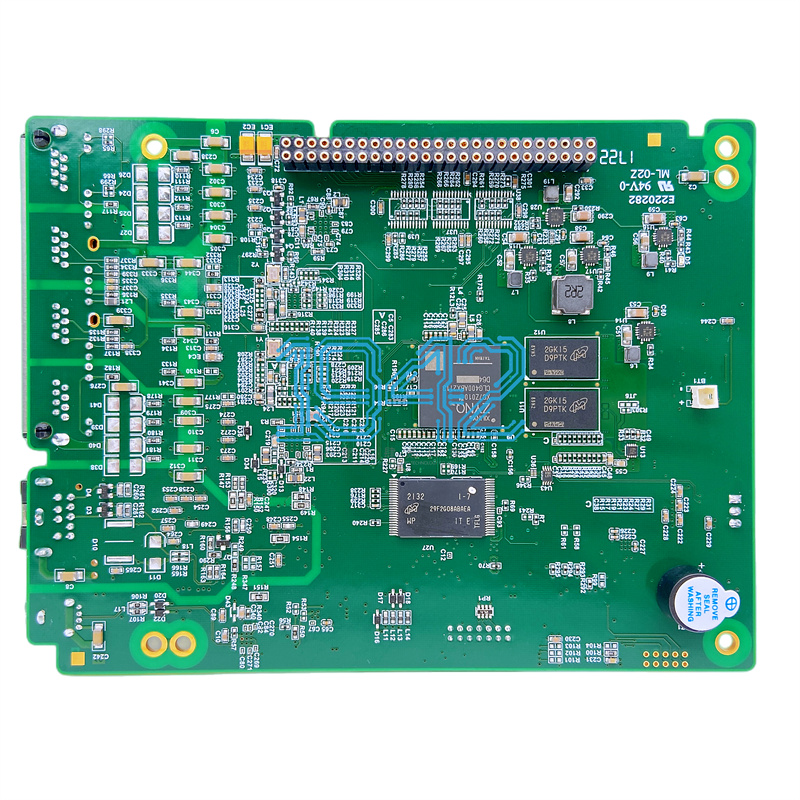

一、源頭把控:奠定高良品率基礎

高良品率的核心,始于源頭的嚴格篩選與校準,從根本上規避潛在風險。

- 元器件準入標準:建立三級元器件檢驗體系,所有來料需通過外觀檢測、電氣性能測試、兼容性驗證三重關卡,杜絕劣質、假冒或參數不符的元器件流入生產線。

- 設備精準校準:采用行業領先的SMT生產設備,每日開工前進行精度校準,每月開展全面維護保養,確保貼片機、回流焊爐等核心設備的定位精度、溫度控制等關鍵參數處于最優狀態。

- 環境恒溫恒濕管控:搭建Class10000潔凈車間,嚴格控制車間溫度(22±2℃)、濕度(45%-65%RH)與塵埃顆粒含量,避免環境因素導致的焊接不良、元器件氧化等問題。

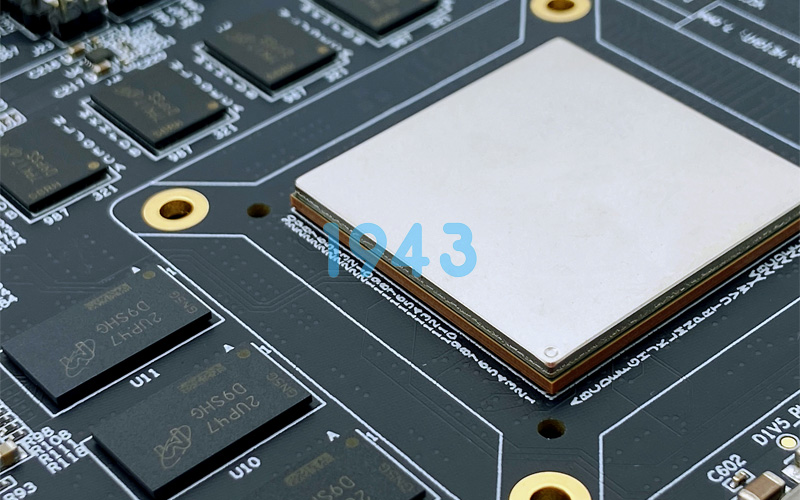

二、生產過程:精細化管控每一個環節

PCBA加工流程復雜,任一環節的疏忽都可能影響最終良品率,1943科技以全流程可視化管控實現“零差錯”生產。

- 工藝參數數字化設定:針對不同PCB板型號、元器件類型,建立專屬工藝參數數據庫,從鋼網開孔設計、焊膏印刷厚度(±0.01mm誤差控制)到貼片壓力、回流焊溫度曲線,均實現數字化精準調控。

- 關鍵工序雙人復核:在焊膏印刷、貼片定位、回流焊接等關鍵工序設置“雙人復核”機制,操作人員完成作業后,由質檢人員即時檢查,確保每一步操作符合工藝標準。

- 實時數據監控預警:引入生產執行系統(MES),實時采集設備運行參數、工序加工數據,一旦出現參數偏離閾值、加工異常等情況,系統立即觸發預警,工作人員第一時間介入處理。

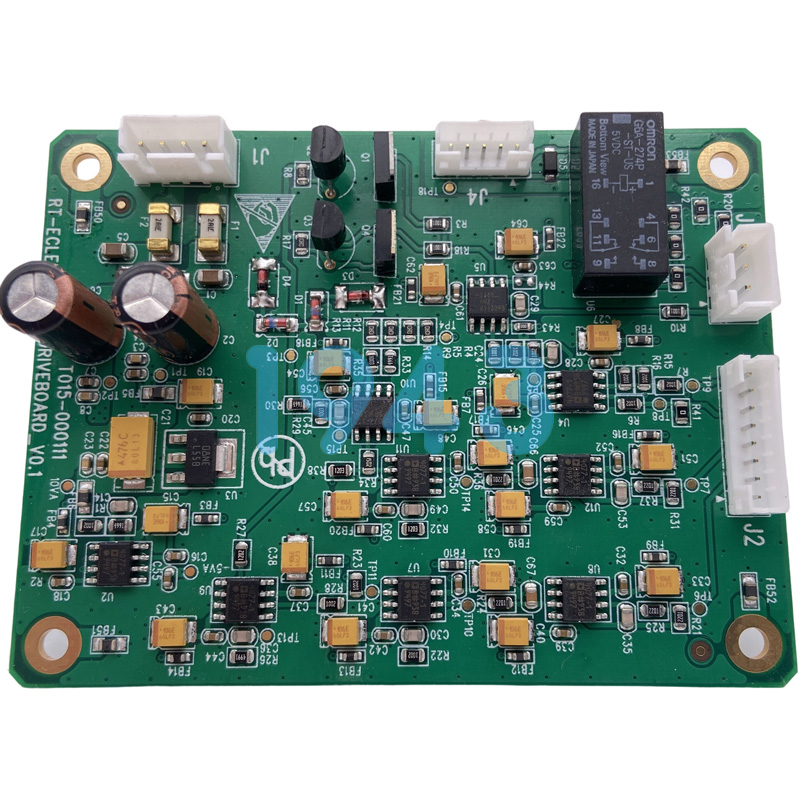

三、全維度檢測:構建無死角品質閉環

檢測是品控的核心環節,1943科技建立“多維度、多層級”檢測體系,確保不良品零流出。

- 首件檢測嚴格把關:每批次生產前制作首件PCBA板,通過AOI(自動光學檢測)、X-Ray檢測、電氣性能測試三重驗證,確認工藝參數與產品質量達標后,方可啟動批量生產。

- 批量生產抽樣檢測:采用“千分之三抽樣法”,在批量生產過程中隨機抽取樣品,重點檢測焊點質量(無虛焊、連錫、假焊)、元器件貼裝精度(偏移量≤0.1mm)、電氣性能穩定性,發現問題立即追溯整批產品。

- 成品全檢交付:所有PCBA成品出廠前,需經過外觀全面檢測、在線功能測試、老化測試(模擬實際工作環境24小時),三項檢測全部合格后,方可出具品質檢測報告并交付客戶。

四、標準化管理:品控體系的核心保障

完善的管理體系是高良品率持續穩定的關鍵,1943科技以標準化流程規范每一項工作。

- 建立完善的品控文件體系:制定《SMT貼片加工品控手冊》《PCBA檢測標準規范》《不良品處理流程》等18項核心文件,明確各崗位、各環節的品質責任與操作標準,確保品控工作有章可循。

- 專業團隊持續賦能:組建專屬品控團隊,所有成員均經過不少于300小時的專業培訓,考核合格后方可上崗;定期開展行業技術交流與技能提升培訓,同步跟進最新品控技術與標準。

- 持續改進機制:建立品質數據分析體系,每月匯總不良品類型、原因及處理結果,通過柏拉圖、魚骨圖等工具分析核心問題,針對性優化工藝、設備或管理流程,實現品控體系的持續升級。

結語:以品質贏信任,以專業筑口碑

PCBA良品率≥99.7%,是1943科技對客戶的承諾,更是全流程品控體系的實力見證。在電子制造行業競爭日益激烈的今天,1943科技始終堅持“品質為本、精益求精”的理念,從源頭到交付,從設備到人員,從檢測到管理,每一個環節都嚴苛把控。

如果您正在尋找穩定、高效、高品質的SMT貼片與PCBA加工合作伙伴,1943科技愿以成熟的全流程品控體系,為您的產品品質保駕護航。歡迎隨時聯系我們,實地考察生產車間與品控流程,共探電子制造高品質發展之路!

2024-04-26

2024-04-26