“設計圖一出來,就能直接上產線”——這是無數硬件團隊夢寐以求的流暢體驗。現實卻是:打樣→缺陷→返工→改板,一輪循環下來,上市窗口被硬生生錯過。深圳1943科技用一套“前置DFM可制造性分析”流程,把傳統SMT加工廠的角色從“被動代工”升級為“研發外腦”,讓PCB設計一次就做對,批量生產零回頭。

一、為什么DFM必須前置?

IPC統計:80%的SMT缺陷根子在設計端,而設計階段改一版僅需量產1/10的成本。把DFM后置到打樣或試產,看似只拖兩周,實際疊加物料、排期、客戶驗貨,項目周期動輒放大3倍。前置DFM,就是在文件仍能被鼠標“一鍵保存”的時段,把焊盤、間距、鋼網、熱分布全部驗證到位,讓后續貼片、焊接、檢測一路綠燈。

二、1943科技DFM的“4×24”法則

- 4大維度:PCB設計合規、元件工藝適配、制造流程匹配、綜合成本評估。

- 24小時交付:Gerber+BOM上傳后,工程師+軟件雙線并行,次日出可視化報告,風險等級、整改建議、鋼網參數、溫度曲線一次給全。

- 0元門檻:不論1片打樣還是10k量產,DFM報告免費,方案保密,不設MOQ。

三、實戰拆解:DFM如何把隱患寫進“體檢報告”

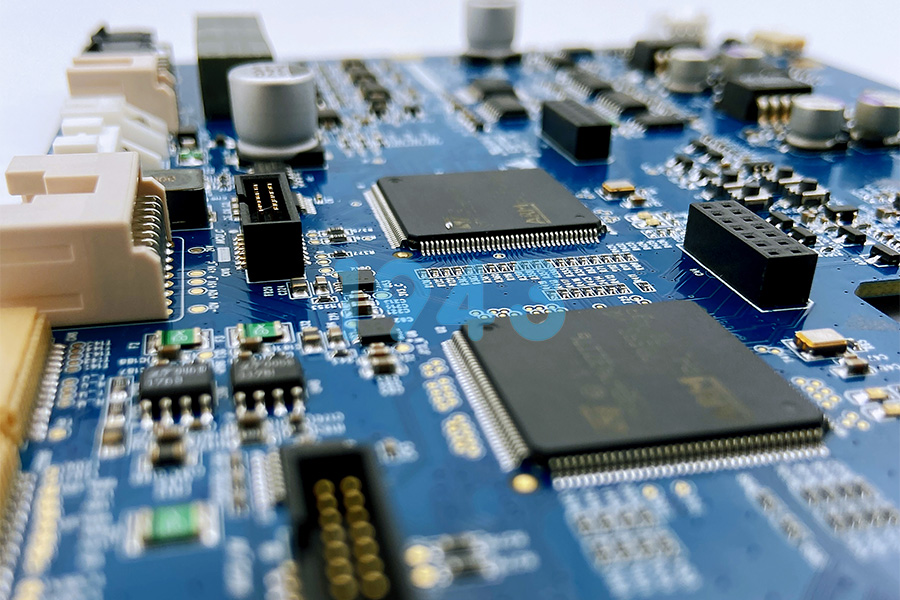

- 焊盤與封裝:0.4mm pitch QFN發現NSMD焊盤寬度超標,立即提示“開窗減小8%,防止橋連”。

- 拼板與應力:郵票孔離器件僅0.5 mm,預判分板崩件,建議改為V-CUT+橋連,一次性提升良率至99.2%。

- 熱敏元件:LED燈珠距BGA僅3 mm,回流峰值溫度會超規格,報告給出“分區階梯鋼網+載具降溫”雙方案,讓高溫敏感器件與主芯片同過爐。

四、前置DFM帶來的三重收益

- 降本:平均減少2次改板,直接節省試產費用30%以上。

- 提速:設計-打樣-小批量壓縮30%周期,新品上市搶出黃金銷售期。

- 提質:一次直通率提升30%,售后返修率下降40%,品牌口碑自然水漲船高。

五、從文件到量產:DFM在1943科技的全流程坐標

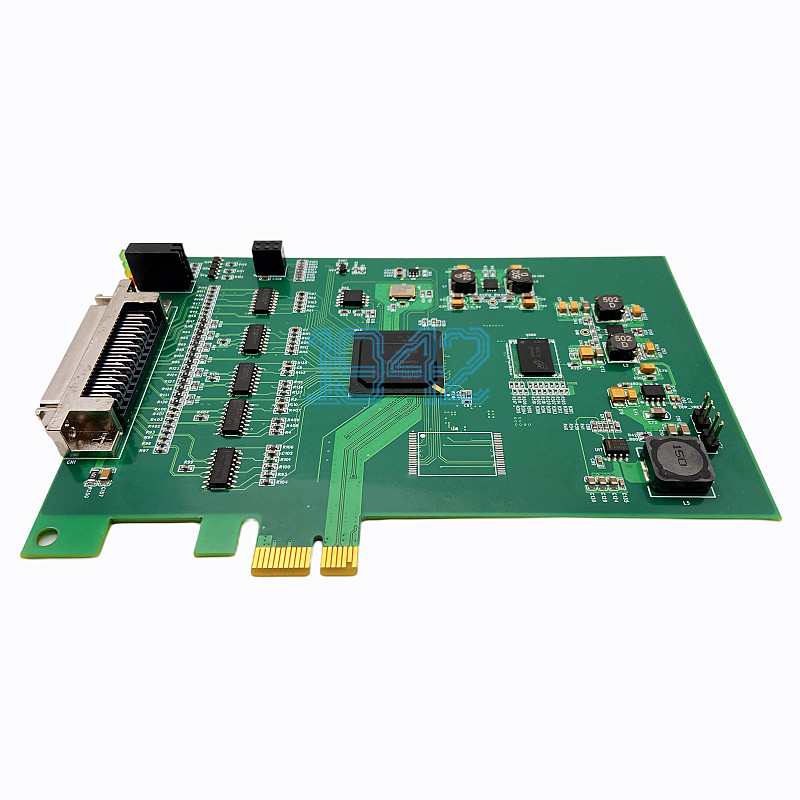

① 設計段:工程師在線解讀報告,協助改板。

② 物料段:BOM風險元件給出替代料號,成本、交期、生命周期三維度比對。

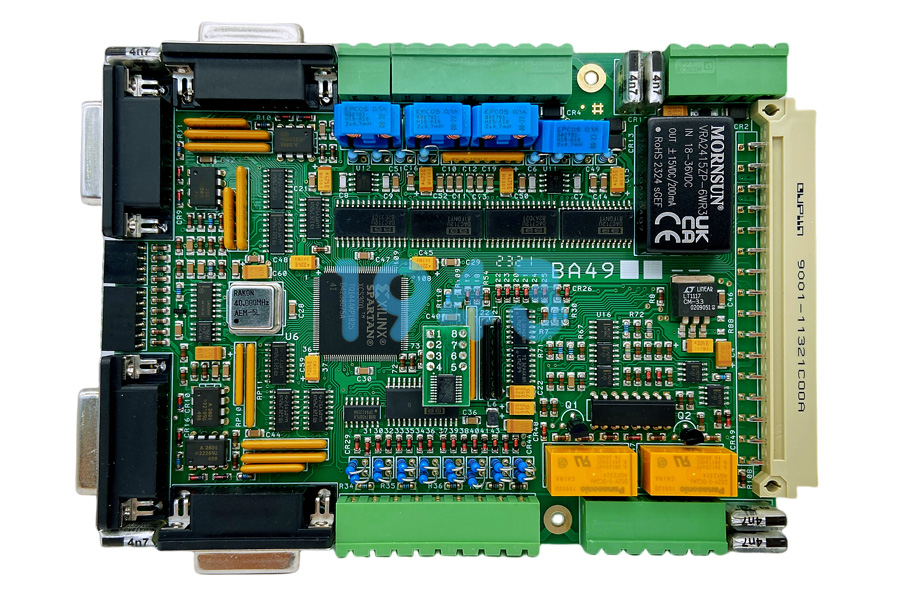

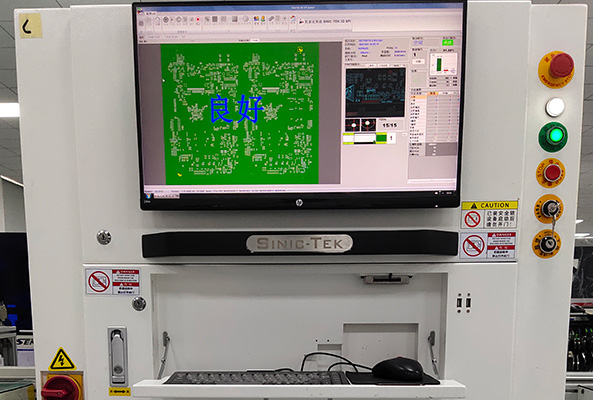

③ 產線段:鋼網厚度、開窗形狀、貼片順序、回流曲線全部按DFM結論固化,SPI/AOI/X-Ray數據回寫MES,形成閉環。

④ 迭代段:為客戶建立專屬“工藝檔案”,下一版產品直接復用參數,換線時間再省60%。

六、常見疑問一次說清

Q:只做小批量,值得做DFM嗎?

A:碎片訂單換線頻繁,一旦出錯重貼成本更高。1943科技1片起訂仍免費DFM,正是小團隊快速試錯的加速器。

Q:擔心設計機密外泄?

A:文件全程加密存儲,簽署保密協議,可線下現場評審不留底稿。

Q:已有設計規范,還需要DFM?

A:規范是通用規則,DFM結合產線實測數據。例如同樣0.1 mm鋼網厚度,在1943的12溫區雙軌爐上實測潤濕時間比行業快0.3 s,對應焊盤延伸長度需縮短0.05 mm,這類“設備指紋級”參數只有深耕產線的工程師才知道。

結語:

當電子產品的生命周期被壓縮到以月為單位,前置DFM不再是“增值服務”,而是硬件團隊的核心競爭力。1943科技把免費、快速、可落地的DFM可制造性分析做成入口級產品,就是要把“設計-制造”的傳統接力賽變成并肩沖刺。把Gerber和BOM發給我們,剩下的焊盤優化、鋼網開窗、溫度曲線、成本控制,全部交給我們的一站式SMT產線。讓每一次設計,都能一次性跑進量產終點——這才是深圳SMT貼片廠該有的樣子。

2024-04-26

2024-04-26