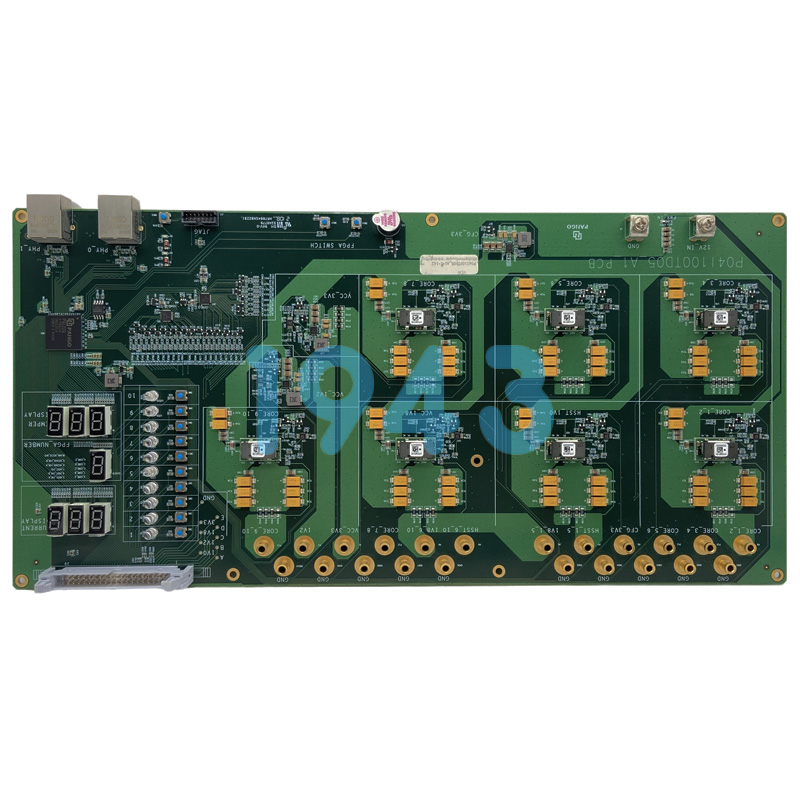

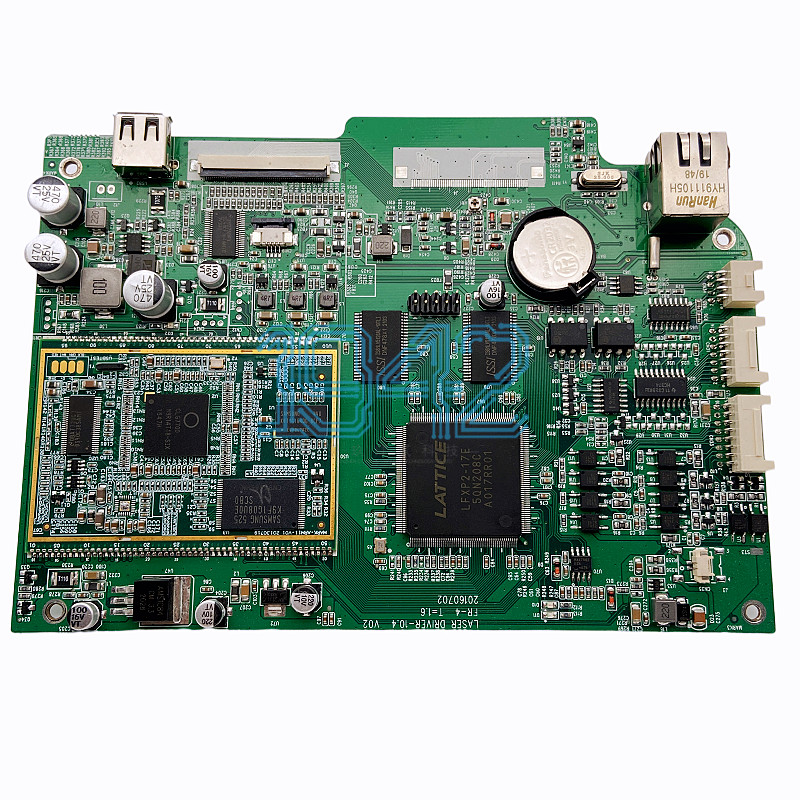

在現代電子產品制造中,SMT(表面貼裝技術)已成為核心工藝,它直接將微型電子元件貼裝到電路板表面,實現高密度、高可靠性的電子組裝。

作為1943科技的核心服務,我們深諳SMT每一個環節對客戶產品質量的重要性。分享SMT貼片加工從鋼網到AOI檢測的全流程,帶您深入了解這一精密制造工藝的技術內涵。

錫膏印刷:SMT工藝的精準起點

SMT流程的第一步是錫膏印刷,這一環節決定了焊接質量的基準。焊膏印刷如同為電子元件與電路板之間搭建起一座精準而穩固的橋梁。

在實際操作中,我們通過特制的錫膏鋼網,將其精準定位于電路板之上。鋼網的開孔布局與待貼裝元件的位置一一對應,隨后利用先進的錫膏印刷機,將錫膏均勻、適量地涂抹在電路板的特定焊盤區域。

精密參數控制是此階段的關鍵:刮刀壓力需控制在30-50N范圍,印刷速度設定為20-50mm/s,并通過動態壓力調節系統補償鋼網形變。

為保障印刷質量,我們采用SPI(錫膏檢測儀) 實時監測焊膏厚度與覆蓋面積,將印刷缺陷率嚴格控制在0.1%以下,從源頭上為后續工序奠定堅實基礎。

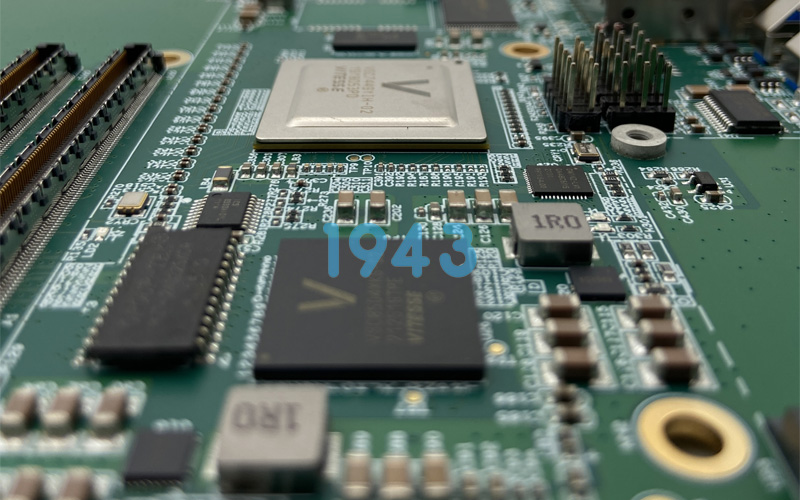

元件貼裝:微米級精度的核心環節

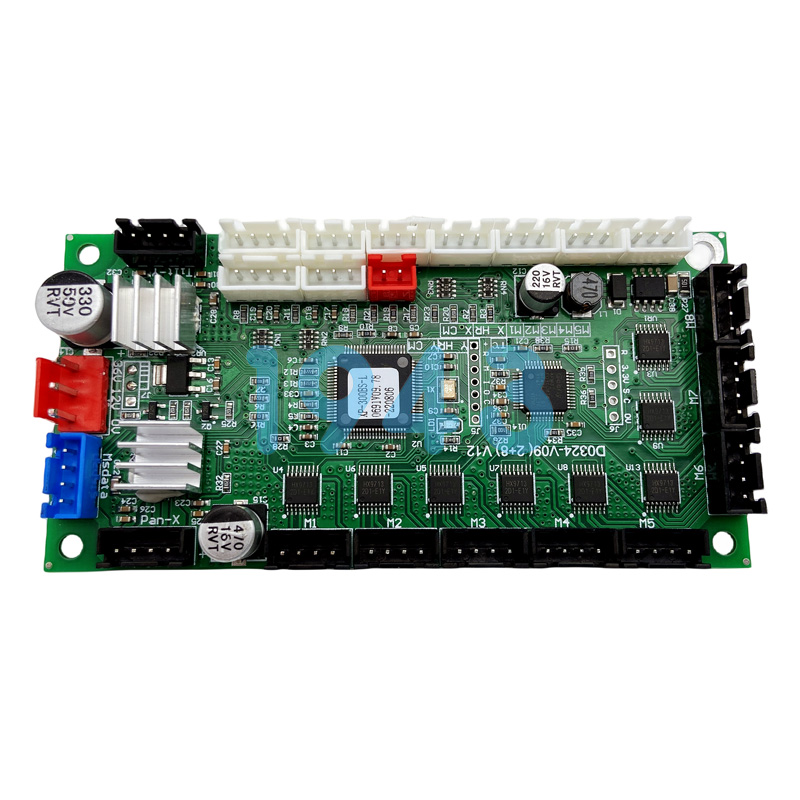

完成錫膏印刷后,下一關鍵步驟是元件貼裝。此環節中,貼片機憑借其高精密的機械臂與先進的視覺識別系統,能夠以微米級的精度,快速而準確地拾取各種微型電子元件。

1943科技配備的高速貼片機能夠處理從0201、0402等小元件到BGA、QFN等異形元件的全類型貼裝需求。X/Y軸定位精度可達±0.03mm,旋轉角度精度控制在±0.5°以內,并通過CCD視覺系統對極性元件進行精準校準。

在應對高密度PCB組裝場景時,我們采用雙軌輸送系統與并行貼裝工作站設計,在保證精度前提下將單位產能提升15%-20%,同時滿足IPC-A-610標準對焊點形態與組件間距的嚴苛要求。

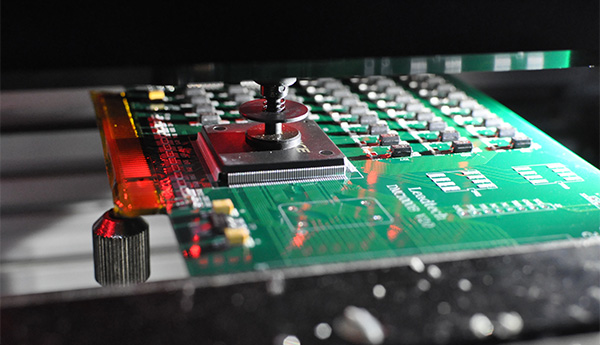

回流焊接:形成可靠焊點的關鍵過程

回流焊接是SMT貼片加工中的核心工藝,通過受控熱力作用使錫膏熔化,形成元件與PCB之間的可靠連接。

這一過程需要精確控制的溫度曲線,通常分為四個階段:預熱區(120-150℃,60-120秒)、恒溫區(150-180℃,60-90秒)、回流區(230-250℃,20-40秒)和冷卻區。

升溫速率的控制至關重要,通常需控制在1-3℃/秒,避免熱應力導致元件開裂。

針對多品種混裝場景,我們采用分區溫控技術,通過熱仿真軟件模擬不同元件熱容差異,動態調整鏈速與溫區功率,將溫度偏差控制在±5℃以內,顯著降低虛焊、錫珠等缺陷率。

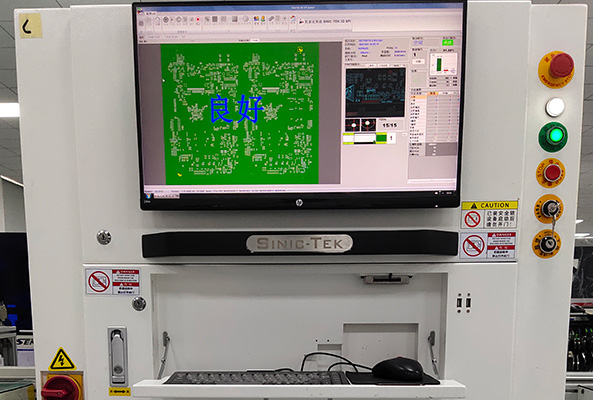

AOI光學檢測:品質保障的最終防線

在所有元件焊接完成后,自動光學檢測(AOI)成為保障出廠品質的關鍵環節。現代SMT工廠已全面使用自動光學檢測設備對所有PCB進行高精度掃描。

我們的AOI系統檢測分辨率控制在10μm以內,根據元器件尺寸差異動態調整檢測區域劃分規則。

多通道特征提取技術的應用將焊點輪廓識別公差控制在±5%以內,并對0402以下微型元件啟用亞像素分析模式,使誤報率穩定低于0.3%。

針對BGA、QFN等隱藏焊點,我們采用X射線檢測技術,分析焊點內部結構,將空洞率嚴格控制在行業標準要求的15%以下,確保即便是肉眼無法觀察到的焊點也能達到可靠連接。

工藝改進與缺陷預防體系

在1943科技的質量管理體系中,檢驗不僅是識別缺陷的手段,更是工藝優化的數據來源。我們建立了“檢驗-分析-改進”的閉環系統,通過精準定位問題根源,實現質量與效率的雙重提升。

對于常見的焊接缺陷,我們有針對性的解決方案:

- 橋接(短路):通過鋼網設計優化、貼裝穩定性控制以及焊接過程監控來防止

- 虛焊:優化回流焊溫度曲線,確保峰值溫度滿足錫膏規格要求

- 立碑:控制兩端錫膏量一致性,優化元件翹曲受力

- 偏移:通過嚴格流程控制和AOI數據反饋實現動態補償

通過建立全流程數據采集機制,我們對貼片機拋料率、回流焊爐溫波動等關鍵指標進行實時監控,并基于歷史數據建立工藝參數優化模型,將不良品率穩定在0.3%以下。

在1943科技,我們將SMT貼片加工視為藝術與科學的完美結合。從鋼網設計到AOI檢測,每個環節都經過精心設計和嚴格控制,確保為客戶提供高可靠性、高一致性的產品體驗。

通過持續優化工藝參數、引進先進設備和完善質量管理體系,我們致力于成為客戶最值得信賴的電子制造合作伙伴。如果您有SMT貼片加工需求,歡迎聯系1943科技,我們將為您提供專業、可靠的解決方案。

2024-04-26

2024-04-26