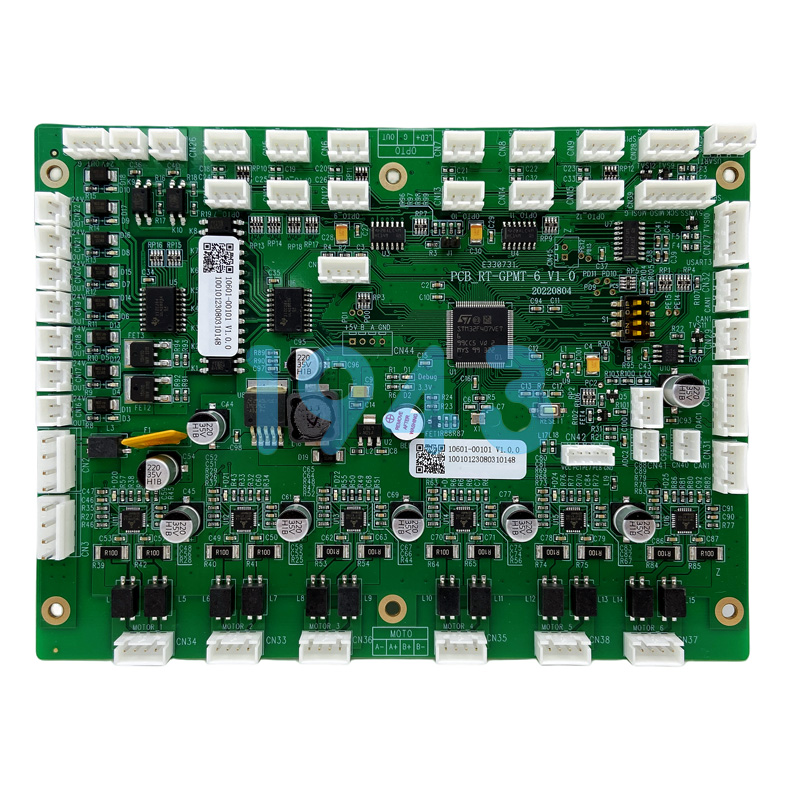

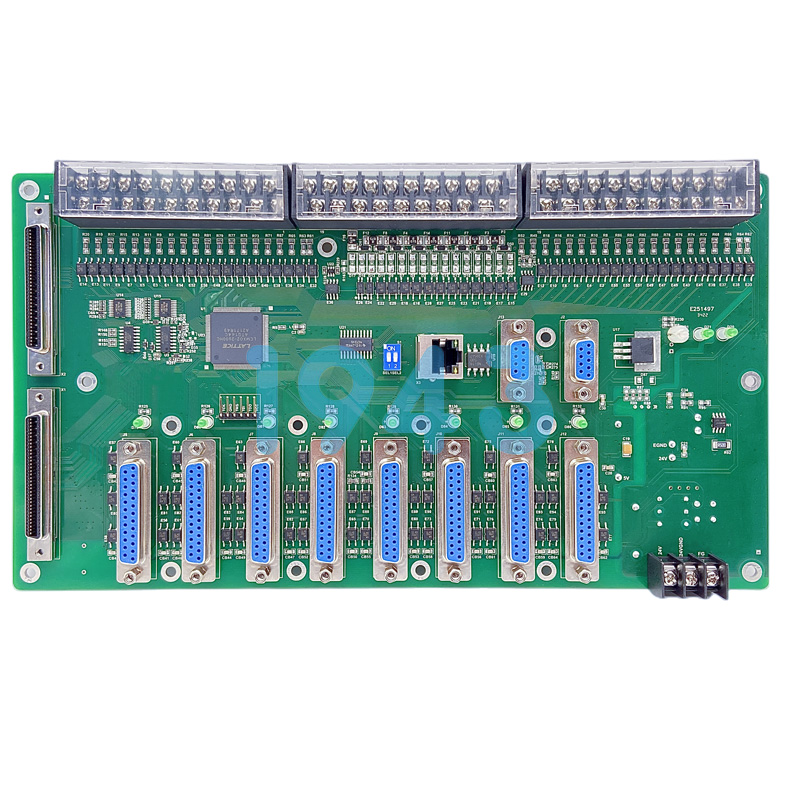

在智能家居產品迭代加速的當下,主板作為核心控制單元,其穩定性直接決定產品口碑與市場競爭力。然而,頻繁死機、隨機復位等問題卻成為不少廠商的痛點,不僅導致售后成本激增,更可能錯失市場窗口期。事實上,超過80%的主板穩定性問題源于設計階段的工藝疏漏,通過專業DFM(可制造性設計)審查,就能在SMT貼片加工前提前規避這些制造風險。

一、智能家居主板頻繁死機的核心制造端原因

1.電源系統設計疏漏

電源是主板的“生命線”,電壓波動、地彈噪聲等問題極易引發死機。現代智能家居主板集成無線通信、傳感器等多模塊,動態負載變化劇烈,若LDO選型不當、電源走線過細或去耦電容配置不足,會導致μs級瞬時壓降,超出MCU工作電壓閾值,引發程序中斷或寄存器錯亂。同時,模擬地與數字地未單點連接,會產生地彈噪聲,干擾核心電路正常工作。

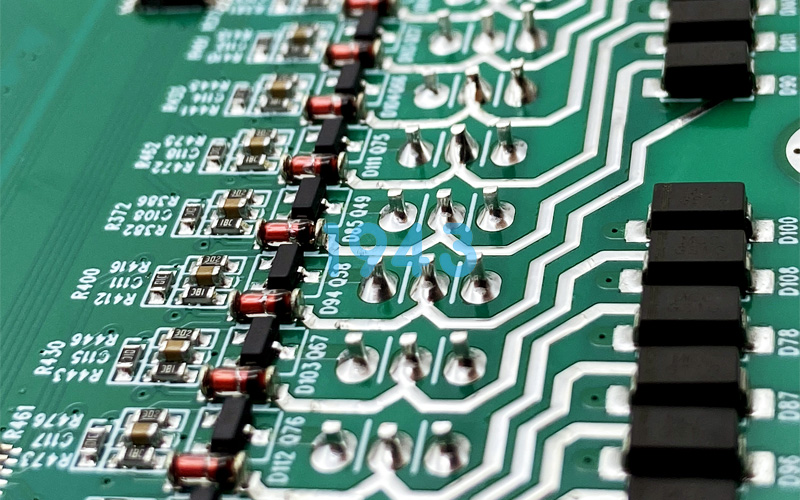

2.焊盤與封裝匹配偏差

焊盤設計直接影響焊接可靠性,若未遵循IPC標準,易出現虛焊、橋連等問題。例如細間距器件焊盤尺寸偏小,蝕刻工藝會導致有效焊盤縮減,造成焊接強度不足;阻焊開窗不當則會引發焊料潤濕不良,長期使用中因振動或溫度變化導致接觸失效,觸發死機。

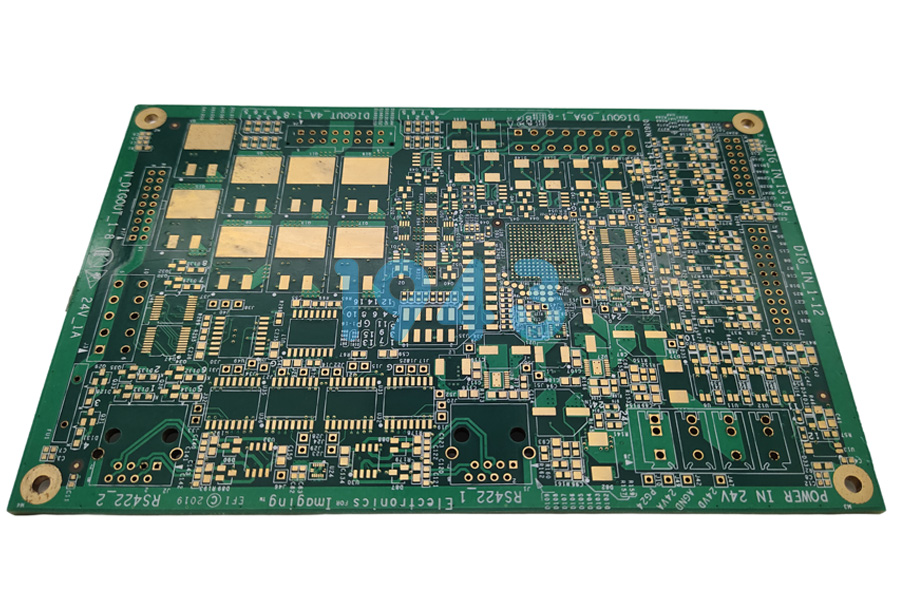

3.熱設計與布局不合理

智能家居主板多為密閉式安裝,散熱空間有限。若高功耗元件(如無線模塊、電源芯片)密集布局,或大銅箔區域未預留散熱通道,會導致局部溫度過高,觸發芯片過熱保護機制。此外,關鍵元件靠近連接器、螺孔等高應力區,會因裝配或使用中的機械應力導致焊點開裂,引發接觸不良死機。

4.工藝兼容性設計缺失

設計未考慮SMT加工實際能力,會導致批量生產時的隱性故障。比如PCB翹曲度超出0.7%的IPC標準,貼裝時會出現元件偏移;定位孔數量不足或規格不符,會影響貼裝精度;元器件下方未避開過孔,可能導致焊錫流失或短路風險。

二、DFM設計審查:從源頭規避制造風險的核心維度

1.電源系統DFM審查

- 核查電源走線寬度與電流匹配性,核心供電線路需滿足載流需求,避免過細導致壓降。

- 優化去耦電容布局,在MCU、無線模塊等核心器件電源引腳旁就近放置電容,同時并聯不同容值電容應對不同頻率噪聲。

- 審查接地設計,確保模擬地與數字地單點連接,增加地過孔密度,減少地彈噪聲影響。

2.焊盤與封裝DFM審查

- 依據IPC-7351標準驗證焊盤尺寸,優先采用NSMD焊盤形式,提供更大制造容差空間。

- 核查阻焊開窗尺寸,確保與焊盤匹配,避免綠油覆蓋或開窗過大導致的焊接問題。

- 檢查焊盤間距與鋼網開窗兼容性,細間距器件需預留足夠橋連防護空間。

3.熱設計與布局DFM審查

- 通過熱仿真分析元件布局合理性,高功耗器件分散布置,避免局部熱點聚集。

- 大銅箔區域設計散熱過孔或分割槽,提升散熱效率;關鍵元件遠離高應力區和散熱盲區。

- 核查散熱器件與周邊元件的間距,確保氣流流通,避免散熱不良導致的性能衰減。

4.工藝兼容性DFM審查

- 驗證PCB尺寸、翹曲度、定位孔規格是否符合SMT貼片機加工要求。

- 審查元件選型,優先選用成熟封裝型號,避免非標器件增加加工難度。

- 優化拼板設計,提升板材利用率的同時,確保貼裝、回流焊過程中的受熱均勻性。

5.可測試性DFM審查

- 預留足夠數量的測試點,便于生產過程中的電氣性能檢測和故障排查。

- 確保測試點間距合理,兼容測試探針規格,避免因測試點遮擋導致無法檢測。

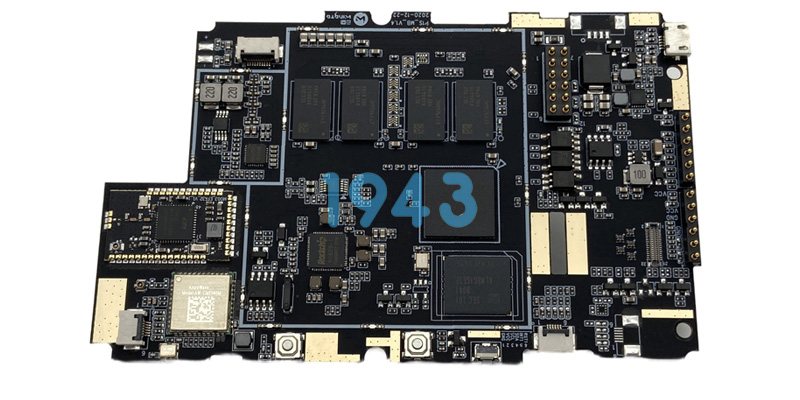

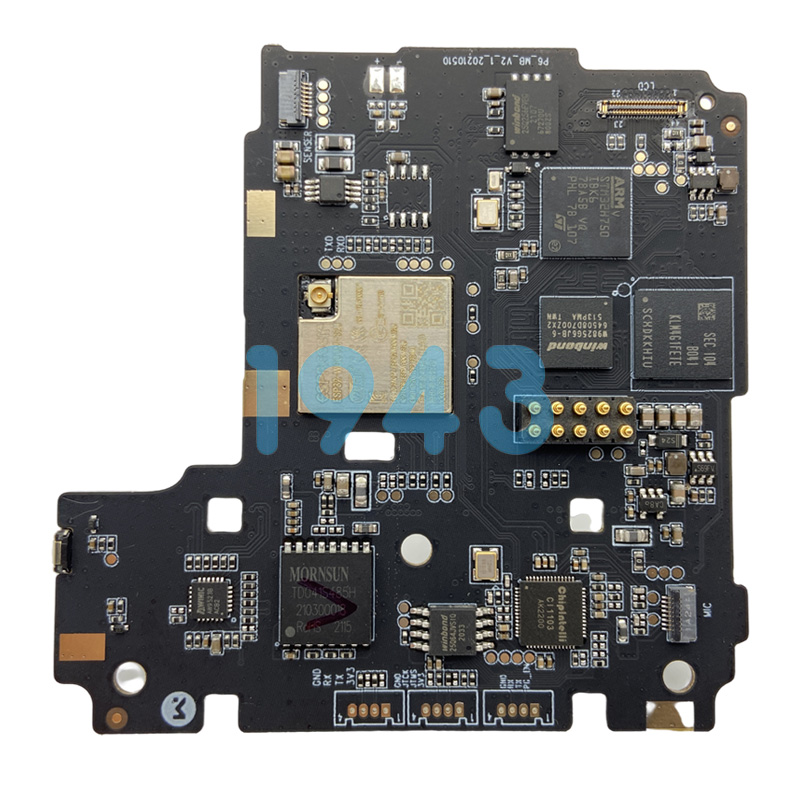

三、1943科技DFM審查:讓智能家居主板更穩定的SMT加工保障

1943科技深耕SMT貼片加工領域,將DFM審查貫穿于合作全流程,憑借專業的工程團隊與豐富的量產經驗,為客戶提供從設計到量產的一站式保障:

- 專屬DFM工程師團隊,兼具電路設計與SMT工藝實操經驗,能精準識別設計中的制造風險點。

- 基于自身SMT設備精度、回流焊溫區配置等實際生產參數,提供定制化審查標準,確保設計與制造無縫銜接。

- 采用專業DFM分析工具與熱仿真技術,提前預判潛在問題,提供具體優化方案,減少工程變更次數。

- 全流程技術支持,從設計初期的DFM咨詢,到樣品驗證、批量生產的全程跟蹤,確保主板穩定性與量產良率。

通過DFM設計審查,1943科技已幫助眾多智能家居客戶將主板量產直通率提升至99%以上,減少30%的售后故障,縮短15%的產品導入周期。在元器件微型化、電路密度提升的行業趨勢下,DFM設計審查已成為保障產品可靠性的核心競爭力,更是降低制造成本、快速搶占市場的關鍵。

如果您正面臨智能家居主板穩定性難題,或希望在設計階段就規避SMT制造風險,1943科技專業的DFM設計審查服務將為您提供解決方案。

2024-04-26

2024-04-26