5G模組功耗陡增、信號衰減、死機重啟……散熱和SI(信號完整性)已成為量產“生死線”。深圳寶安SMT貼片加工廠-1943科技,基于十五年多層板貼裝經驗,總結出一套“散熱+SI”協同優化方法,幫助客戶在SMT階段把5G模塊的結溫降8℃、誤包率降40%,一次通過運營商入網測試。下面把設計-工藝-檢測全流程干貨公開,供硬件工程師自查與外包評估。

一、5G通信模塊為什么“又熱又掉線”

- 射頻+基帶SoC功耗15-35 W,熱量集中在5×5 mm封裝底部,傳統0.5 oz銅箔熱阻過高,熱量滯留。

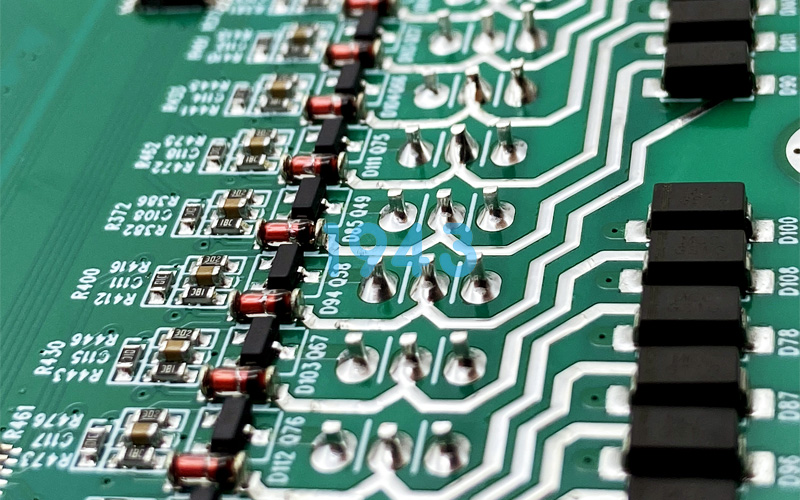

- 天線饋線、MIPI-CSI、PCIe 3.0等高速線走在表層,參考平面被電源層割裂,回流路徑長,EMI超標。

- 量產貼片時,散熱焊盤少錫、過孔堵孔、屏蔽蓋虛焊三大頑疾,導致熱阻漂移與駐波突變,測試一致性差。

二、PCBA散熱設計:從“源頭”把熱量導出去

-

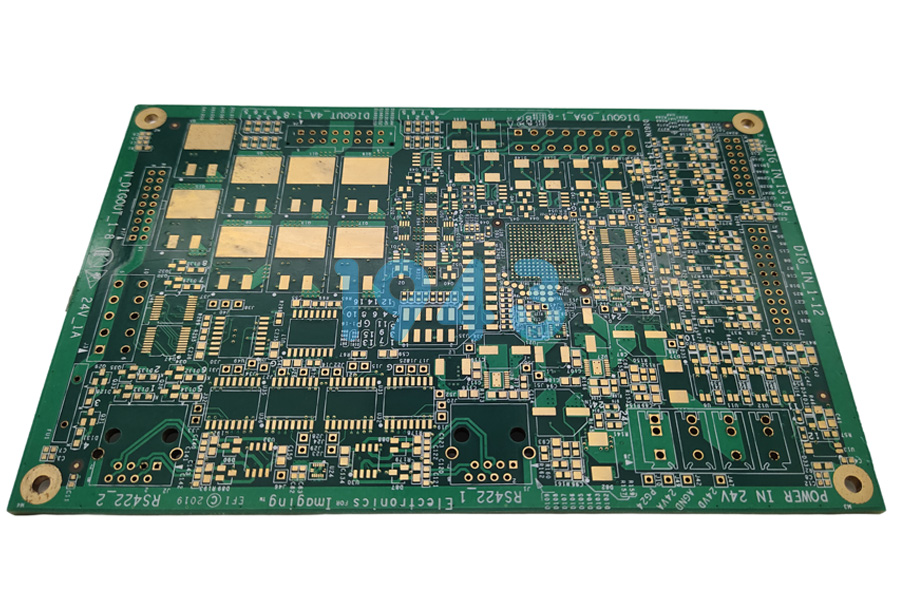

疊層“三明治”結構

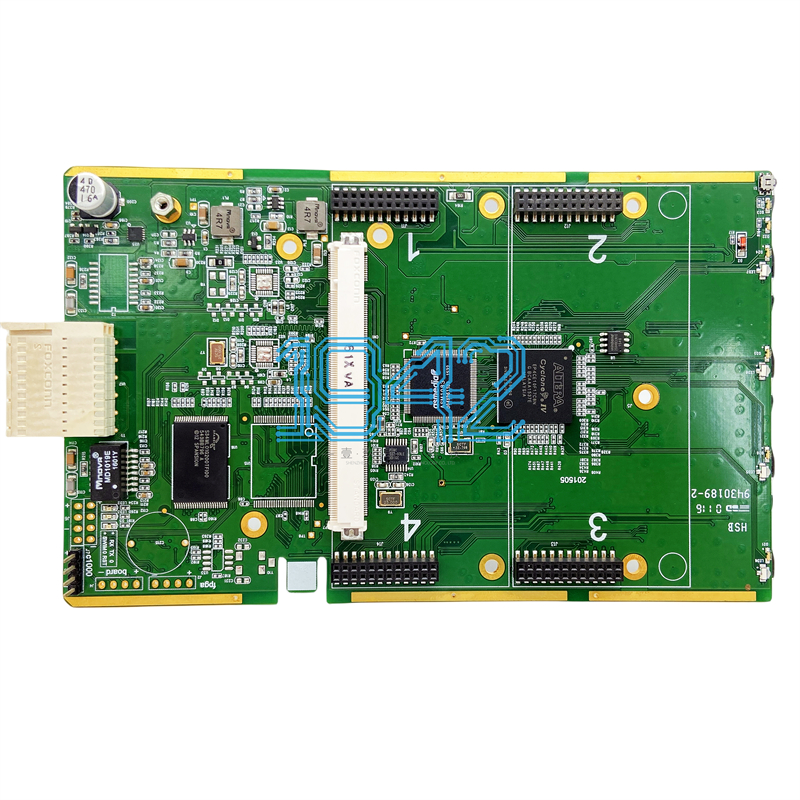

8層板典型疊層:S-G-P-S-S-P-G-S,信號層與地平面相鄰,電源層成對出現,降低平面熱阻并給高速線提供連續參考。 -

銅厚與導熱孔

散熱區銅厚≥2 oz,發熱芯片下方布置0.3 mm/0.5 mm陣列熱過孔,塞孔電鍍后形成“銅柱”,垂直方向熱阻<5 ℃/W。 -

分區鋪銅

射頻、電源、數字三區分割,用“銅橋”僅保留DC偏置點,既防止熱串擾又阻斷高頻回流,降低EMC風險。 -

散熱焊盤鋼網階梯開窗

中心區域開窗率50%,周圍30%,確保回流焊后焊料飽滿、無孔洞,接觸熱阻降低30%以上。

三、信號完整性優化:讓5G信號“跑得穩”

-

阻抗閉環

采用Low-Dk(3.8@10 GHz)FR-4高頻板材,線寬/間距按Polar-SI9000計算,50 Ω單端、100 Ω差分誤差≤±5%。 -

關鍵線內嵌

PCIe、USB3.1、JESD204B等≥5 Gbps信號走內層,上下緊鄰地平面,縮短回流環路,實測眼圖裕量提升12%。 -

背鉆+Via Fence

1 Gbps過孔全部背鉆,殘樁≤0.2 mm;板邊每5 mm布一排接地過孔,抑制邊緣輻射,EMI摸底測試余量>6 dB。

-

去耦電容“三近”原則

靠近引腳、靠近過孔、靠近平面,0402封裝0.1 µF+1 µF組合,ESL<0.1 nH,把PDN阻抗壓到0.1 Ω以下,解決因電源塌陷導致的丟包。

四、SMT貼片工藝:把設計“焊”進量產

-

錫膏選型

SAC305+2%Nano-Ag,導熱系數提高18%,滿足-40~+105 ℃工業級溫度循環。 -

回流曲線“緩升-急降”

預熱1.5 ℃/s升至150 ℃,保溫90 s,峰值245 ℃±3 ℃,液相線以上60 s,避免冷焊與熱損傷。 -

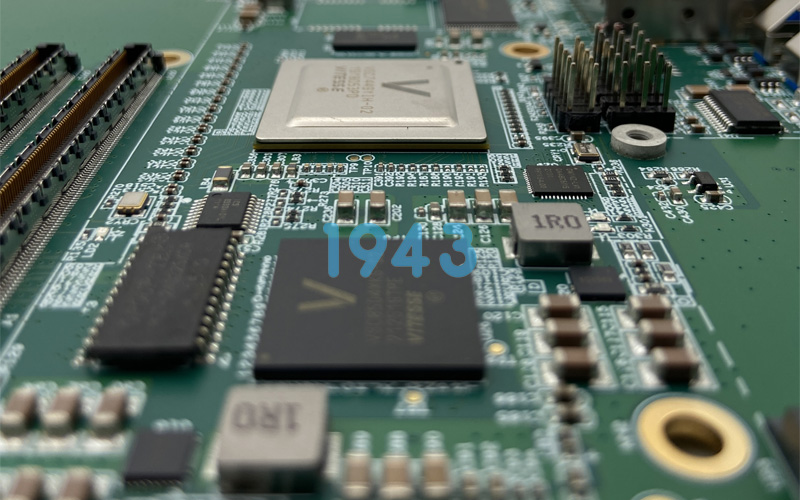

高精度貼裝

高速模組0.4 mm pitch BGA采用±30 µm精度貼片頭,貼裝后X-Ray檢查空洞率<5%,遠低IPC-A-610H標準25%。 -

散熱片自動貼合

后段引入DAF(導熱膠膜)+真空吸附貼合機,壓力0.3 MPa、保壓10 s,剪切強度>15 kgf,徹底解決手工壓散熱片一致性差問題。

五、檢測與驗證:數據說話

-

熱成像

室溫25 ℃、滿載5G NR 100 MHz 4×4 MIMO,芯片表面溫度由92 ℃降至84 ℃,結溫余量>20 ℃。 -

矢量網絡分析

天線端口VSWR<1.5,饋線插損<0.3 dB@3.5 GHz,滿足3GPP 38.104要求。 -

協議一致性

連續72 h FTP下載測試,誤包率由1.2E-4降至7.3E-5,運營商入庫一次通過。

六、總結

5G通信模塊“散熱差+信號掉線”看似兩個難題,實則在PCBA設計-SMT貼片-檢測全流程中存在共同根因:熱路徑與回流路徑被切斷。1943科技通過“厚銅+熱孔+內嵌信號+精密焊接”組合拳,在SMT階段一次性解決熱-電-EMC三大痛點,為客戶節省二次改板費用30%,平均縮短上市周期4周。若您正為5G模塊量產良率低而頭疼,歡迎聯系我們,提供樣板免費工藝評估與熱仿真報告,讓5G產品真正“冷靜”上線!

2024-04-26

2024-04-26