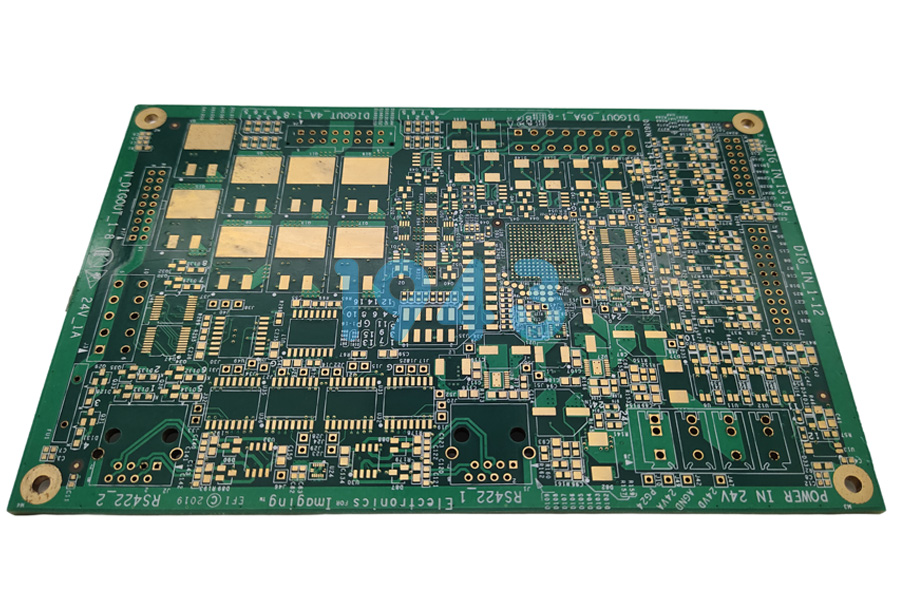

隨著5G通信、AI算力芯片、醫療電子等高端制造的爆發式增長,BGA(球柵陣列)封裝已成為集成電路的主流選擇。然而,0.3mm超細間距、千球級高密度BGA的貼裝難題,正成為制約產品可靠性的關鍵瓶頸。虛焊、橋連、熱應力失效等問題頻發,傳統SMT工藝面臨嚴峻挑戰。作為深圳本土的高精度SMT貼片加工廠,1943科技通過設備矩陣升級與工藝創新,系統性攻克了BGA貼片的核心技術壁壘,為行業提供了可落地的深圳智造解決方案。

一、BGA貼片加工的四大核心難點

1. 貼裝精度:微米級對位的生死線

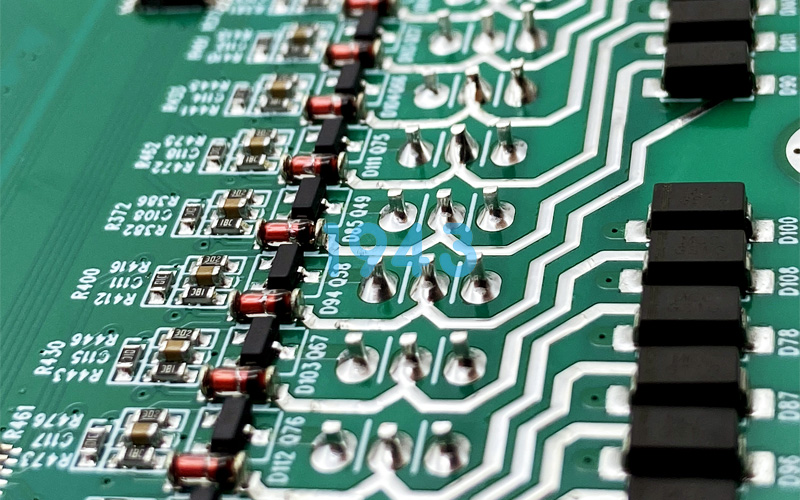

BGA焊球直徑通常在0.2-0.5mm之間,0.3mm間距封裝的對位偏差需控制在 ±0.03mm以內。傳統貼片機±0.05mm的精度已無法滿足要求,任何微小偏移都會導致焊點接觸不良或橋連短路。更棘手的是,PCB板在高溫環境下的微變形會實時影響對位精度,這對設備的動態補償能力提出極高要求。

2. 錫膏量控制:毫克級配比的精準藝術

單個BGA焊盤的錫膏量需精確控制在 ±10%誤差范圍。錫膏過多引發橋連,過少導致虛焊。對于0.4mm以下間距的BGA,鋼網開孔尺寸需精確到0.08mm,厚度0.12-0.15mm,搭配4號粉無鉛錫膏,印刷工藝窗口極窄。此外,千球級BGA的累計錫膏量偏差會放大良率風險,要求印刷過程具備閉環監控與實時校準能力。

3. 回流焊溫度曲線:熱應力平衡的極限博弈

BGA封裝的熱容大、焊點隱藏,回流焊需采用 12溫區精準控溫 技術。無鉛工藝峰值溫度235-245℃區間內,板面溫差必須 ≤5℃,以避免局部過熱導致芯片翹曲或焊球氧化。同時,預熱區、恒溫區、回流區的時間參數需匹配BGA材質(塑料/陶瓷)與PCB層數,溫度曲線偏差超過±2℃就可能引發大面積空洞或冷焊缺陷。

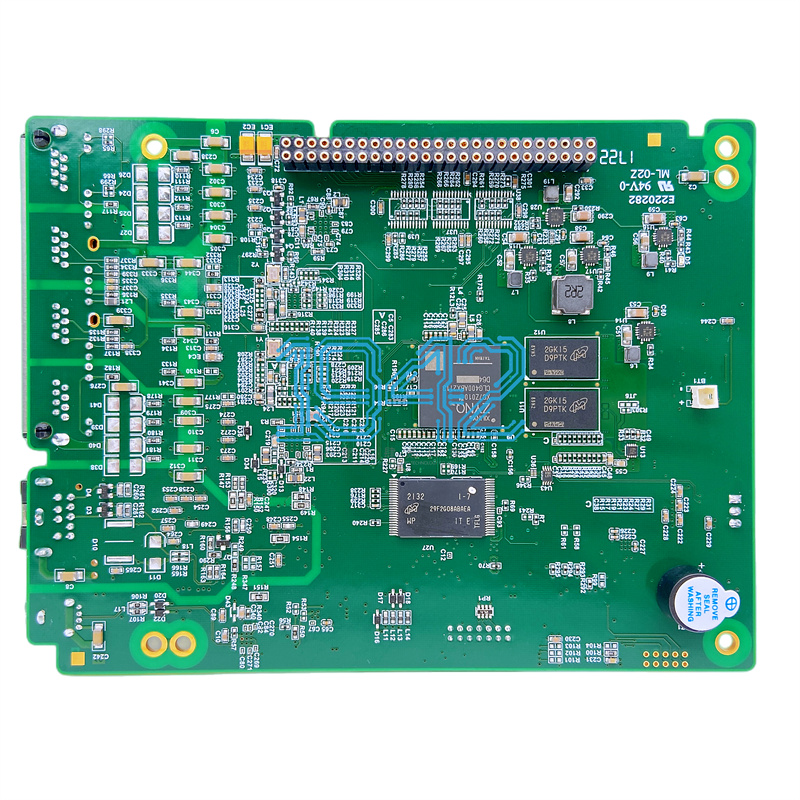

4. 隱藏焊點檢測:X-Ray穿透的質量守護

BGA焊點位于芯片底部,傳統AOI光學檢測完全失效,必須依賴 X-Ray三維斷層掃描 才能識別虛焊、空洞、橋連等缺陷。但X-Ray檢測成本高、耗時長,如何將檢測融入生產節拍,并實現缺陷智能分類與工藝根因追溯,成為質量管控的關鍵痛點。

二、1943科技的技術突破路徑

突破點一:±0.03mm高精度貼裝矩陣

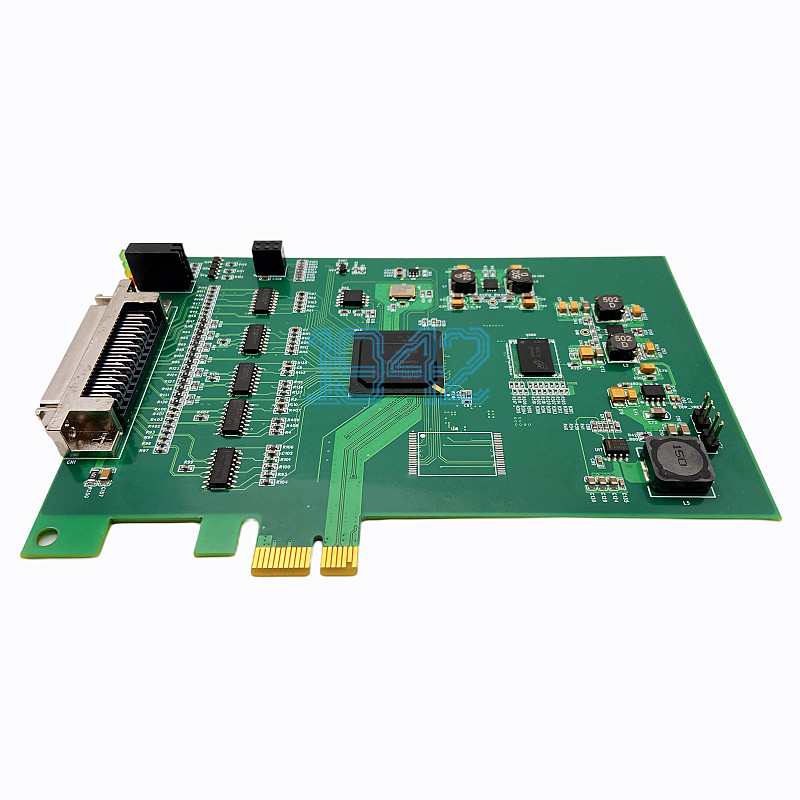

1943科技配備7條全三星高速貼片生產線,集成 0.01mm級激光對位系統 與多軸聯動機械臂,實現±0.03mm重復定位精度,可穩定駕馭0.3mm間距BGA/CSP芯片及0201微型元件。核心創新在于動態補償算法:通過實時采集PCB板溫度、振動數據,毫秒級修正貼裝頭運動軌跡,將元件偏移率壓制至 0.03%以下,即使處理500mm大尺寸柔性板,仍能保持99.5%的直通率。

突破點二:錫膏印刷全流程閉環控制

引入SPI在線3D錫膏檢測儀,以12萬點/秒激光掃描速度實時測量錫膏體積、面積、高度,3σ值控制在 ±0.025mm以內。配合AI工藝優化系統,自動調整鋼網開孔、刮刀壓力(5-10N)、印刷速度(30-50mm/s),將錫膏量偏差鎖定在 ±8% 優于行業標準。針對0.3mm BGA,采用階梯鋼網技術與4號粉無鉛錫膏,徹底解決少錫、連錫難題。

突破點三:12溫區回流焊

配置12溫區無鉛熱風回流爐,通過分段式溫控曲線定制,針對不同BGA封裝材質智能匹配預熱斜率(1-3℃/s)、峰值溫度(235-245℃)與冷卻速率,板面溫差嚴格控制在 ±3℃,焊點空洞率≤15%,達到IPC-A-610 Class 3高可靠性標準。

突破點四:AOI+X-Ray雙維度檢測體系

構建 AOI光學檢測+X-Ray離線檢測 雙重防線。AOI負責焊前錫膏印刷質量與貼裝偏移檢測,攔截70%前端缺陷;X-Ray對BGA焊點進行 100%全檢,通過AI圖像識別算法自動判定空洞率、橋連、虛焊,檢測效率提升50%,誤判率<2%。檢測結果實時上傳MES系統,實現單塊PCBA全生命周期追溯。

三、從設計到交付的全流程品控體系

1. DFM可制造性分析前置

在客戶提交Gerber文件后,1943科技24小時內輸出48項DFM分析報告,提前預警BGA焊盤設計、元件間距、鋼網開口等潛在風險,從源頭規避70%的工藝缺陷。

2. 三重質量護城河

- 源頭管控:IQC來料檢驗涵蓋PCB板材、元器件光譜分析與阻抗測試,確保100%符合無鉛工藝要求。

- 過程監控:IPQC巡檢結合SPC統計過程控制,印刷壓力、貼裝偏移等關鍵參數波動控制在 ±5%以內。

- 成品驗證:100% AOI檢測+100% X-Ray抽檢+老化測試,一次直通良率穩定 ≥99.5%。

3. 認證與標準化

公司通過ISO9001:2015與ISO13485:2016醫療器械質量管理雙認證,嚴格執行IPC-A-610二級/三級標準,滿足醫療電子、工業控制等高可靠性領域準入要求。

四、深圳本地化服務的獨特價值

快速響應機制

依托深圳供應鏈優勢,1943科技實現72小時快速打樣、7天大貨交付,緊急訂單啟動時間<48小時。DFM分析、工藝優化、生產進度全程在線可視,技術團隊24小時在線支持,溝通零時差,設計變更響應效率提升60%。

柔性生產能力

支持 5片起接 的小批量試產模式,通過SMED快速換模技術,無縫切換0.3mm BGA、0201元件等不同工藝需求,換線時間<2小時,完美匹配研發迭代與多品種小批量生產場景。

成本優化方案

通過APC先進過程控制系統實時優化工藝參數,將BGA返修率降至 0.1%以下,綜合成本較行業平均水平降低15-20%。

結語:技術硬實力成就智造新標桿

BGA貼片加工的難點突破,本質是精度、溫度、檢測、成本四維度的系統性工程。1943科技作為深圳本土SMT貼片加工廠,憑借±0.03mm貼裝精度、12溫區回流焊、AOI+X-Ray雙檢體系及柔性生產能力,已形成從設計分析到批量交付的全閉環技術壁壘。

在電子制造向高密度、高可靠性演進的時代,選擇具備底層工藝創新能力的合作伙伴,遠比單純比價更能保障產品競爭力。1943科技以深圳速度疊加硬核技術,持續為5G通信、醫療電子、工業控制等領域客戶提供零缺陷、快交付、可追溯的BGA貼片加工服務,助力客戶產品搶占市場先機。

立即聯系1943科技,獲取免費DFM分析報告與專屬BGA工藝方案,48小時內響應您的技術需求!

2024-04-26

2024-04-26