SMT貼片加工的成本控制直接關系到企業的競爭力和利潤空間。面對行業對高效率、高質量與低成本的多重需求,1943科技基于多年技術沉淀與生產實踐,總結出一套系統化的降本增效解決方案。本文將從生產流程優化、資源協同管理、技術創新應用等維度,分享如何實現SMT貼片加工全鏈路成本管控,為行業提供可落地的參考路徑。

一、生產流程優化:精準布局,減少隱性損耗

-

柔性化產線設計,提升設備利用率

1943科技通過部署柔性化SMT產線,實現多品種小批量訂單的快速切換。通過模塊化設備配置與智能參數調用系統,單次換線時間縮短至傳統模式的30%,顯著降低因頻繁調試導致的停機損耗。同時,基于實時數據監控的動態排產策略,確保設備滿負荷運行,最大化產能利用率。 -

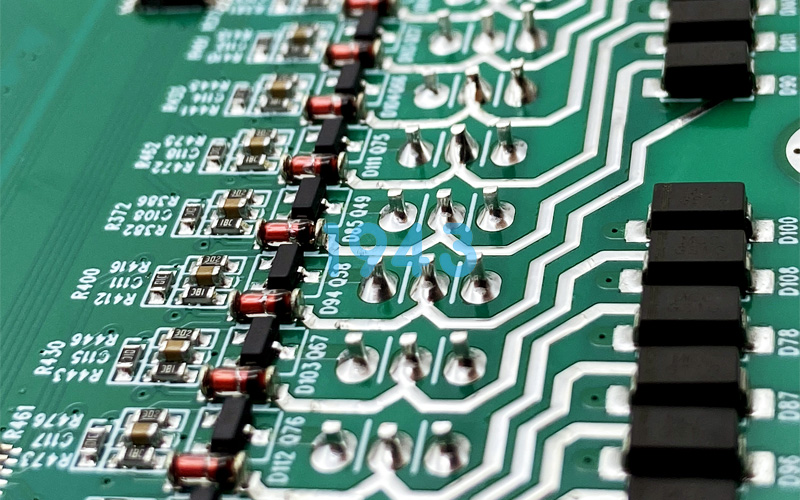

工藝窗口標準化,降低返工率

在工藝設計階段,1943科技通過DFM(可制造性設計)分析與DFT(可測試性設計)優化,提前規避設計缺陷。結合溫控曲線模擬、錫膏印刷精度校準等關鍵工藝參數的標準化輸出,將焊接不良率控制在0.3%以下。通過AOI光學檢測與X-Ray檢測的協同應用,實現缺陷的100%在線攔截,減少后續返工與報廢成本。

二、資源協同管理:供應鏈與物料的精準把控

-

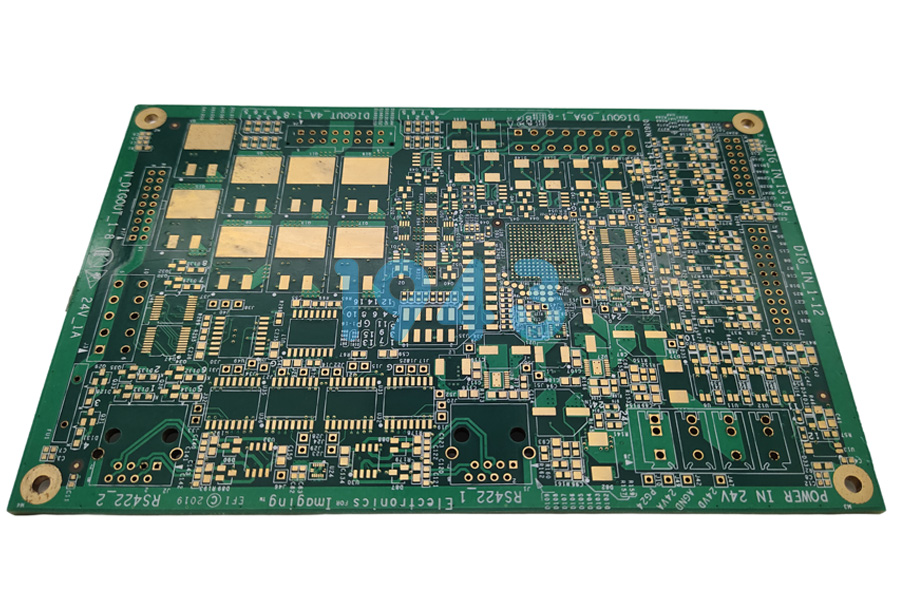

BOM清單動態優化,降低采購成本

1943科技采用智能化BOM管理系統,實時比對元器件市場價格波動與替代方案可行性。通過大數據分析篩選性價比更高的通用型元器件,并聯合客戶優化PCB布局設計,減少特殊封裝器件的使用比例。同時,依托全球供應鏈網絡,實現關鍵物料的JIT(準時制)配送,降低庫存積壓風險。 -

輔料消耗閉環管控,減少浪費

在焊膏、清洗劑等輔料管理中,1943科技引入“用量-工藝-質量”三位一體的監控體系。通過焊膏印刷厚度檢測、回流焊溫度曲線優化等手段,精準控制輔料用量;結合智能倉儲的先進先出管理,確保材料有效期與使用效率的平衡,綜合輔料成本下降15%以上。

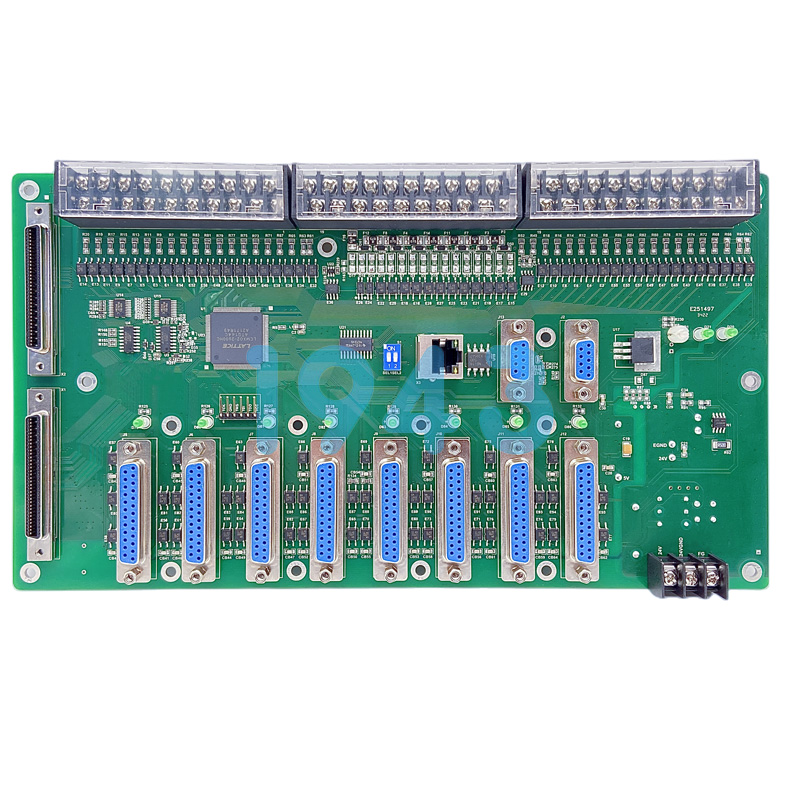

三、技術創新驅動:自動化與數字化賦能降本

-

AI視覺檢測替代人工抽檢

1943科技在AOI檢測環節集成AI算法,通過深度學習模型持續優化缺陷識別能力。系統可自動區分元件偏移、極性錯誤等常見問題,檢測效率較人工提升5倍,且誤判率低于0.05%。該技術的應用不僅減少質檢人力投入,更通過早期缺陷攔截降低后端返工成本。 -

數據驅動的工藝迭代

借助MES(制造執行系統)與SPC(統計過程控制)平臺,1943科技實現從貼片程序生成到焊接質量分析的全流程數據追溯。通過對歷史工藝參數與不良率數據的關聯分析,快速定位優化點(如刮刀壓力、回流焊峰值溫度),推動工藝參數動態調優,提升一次通過率。 -

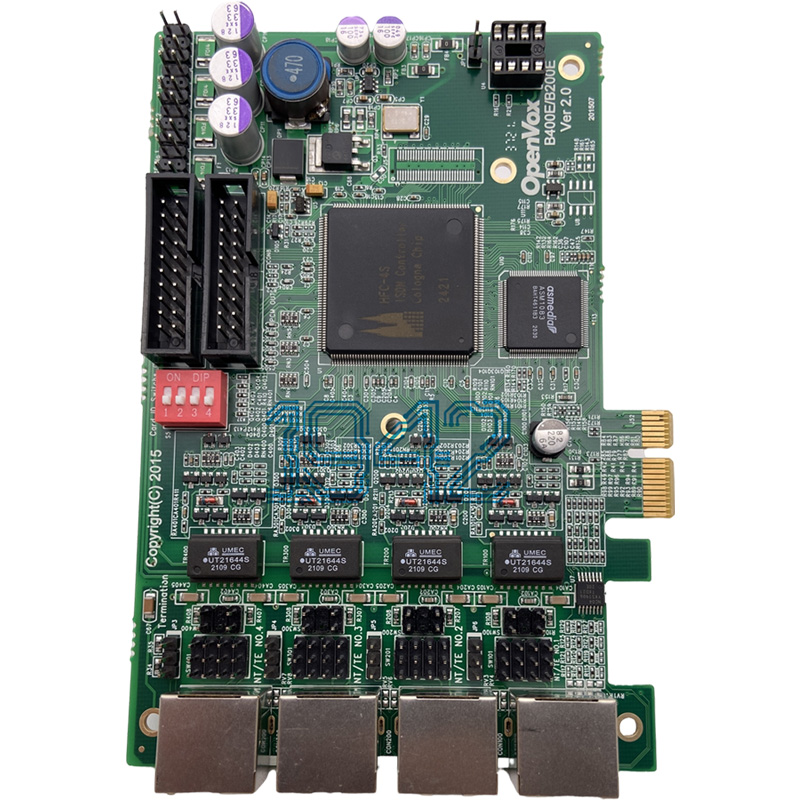

快速打樣縮短試產周期

針對客戶需求,1943科技提供3天極速打樣服務。通過高速SMT產線與自動化測試設備的協同運作,實現從PCB制板、元器件集采到功能測試的無縫銜接。該模式幫助客戶快速驗證設計可行性,減少因試產周期過長導致的資源浪費與機會成本。

四、長期價值:以成本控制構建核心競爭力

1943科技始終將成本控制視為精益制造的核心目標,通過技術升級、流程重構與資源整合,實現“降本”與“增效”的雙向突破。無論是小批量多品種訂單的靈活響應,還是高端產品的高良率交付,均能為客戶提供更具競爭力的解決方案。

結語:

在電子制造行業競爭日益激烈的當下,SMT貼片加工的成本控制已從單一環節優化轉向全鏈路協同。1943科技以技術創新為引擎,以客戶需求為導向,持續探索降本增效的深度實踐。如果您正在尋求可靠的SMT加工合作伙伴,歡迎聯系1943科技,共同解鎖高效、經濟的電子制造新價值。

2024-04-26

2024-04-26