在電子制造行業(yè),PCBA交期延誤已成為許多企業(yè)頭疼的共性問題。作為深耕SMT貼片加工領域十年的1943科技,我們深知:交期延誤不僅影響客戶產(chǎn)品上市計劃,更可能導致訂單流失、品牌信譽受損。如何打破這一困局?關鍵在于選對合作廠家——本文將從行業(yè)痛點、選擇標準、避坑技巧三維度展開,助您精準避坑、高效合作。

一、PCBA交期延誤的根源剖析

交期延誤的表象下,往往隱藏著多重深層原因:

- 供應鏈波動:電子元器件市場價格波動、缺貨潮頻發(fā),部分PCBA加工廠家缺乏穩(wěn)定的供應鏈管理體系,導致物料采購周期失控。

- 生產(chǎn)能力不足:設備老化、工藝落后、產(chǎn)能規(guī)劃不合理,在訂單高峰期易出現(xiàn)“爆單”現(xiàn)象,無法按期交付。

- 溝通機制缺陷:需求確認不清晰、變更頻繁、進度反饋滯后,導致生產(chǎn)節(jié)奏被打亂。

- 質(zhì)量管控疏漏:為趕工期而降低檢測標準,后期返工反而延長整體周期。

二、選對PCBA加工廠家的四大核心標準

要避免交期延誤,必須從源頭篩選出具備硬實力的合作伙伴。建議從以下維度綜合評估:

1. 產(chǎn)能與設備先進性

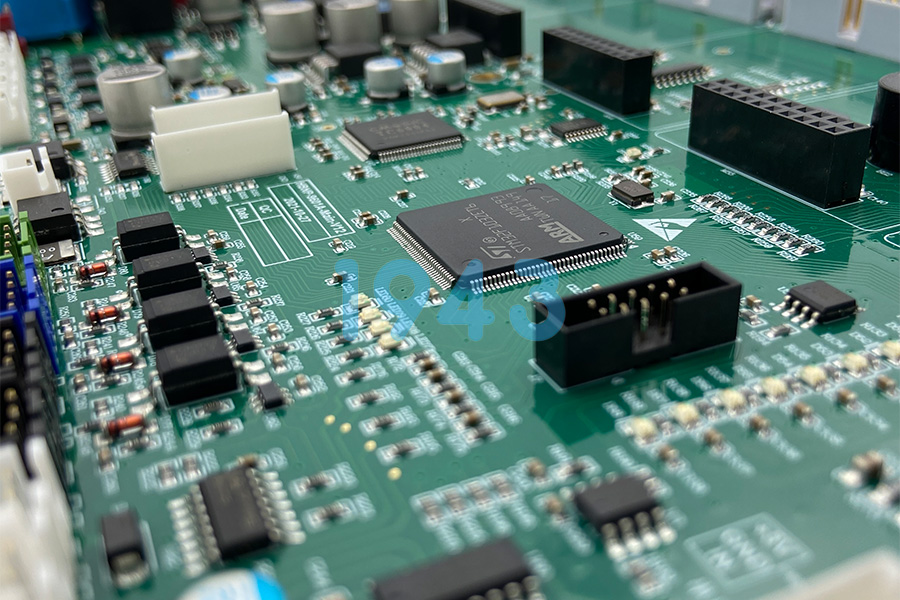

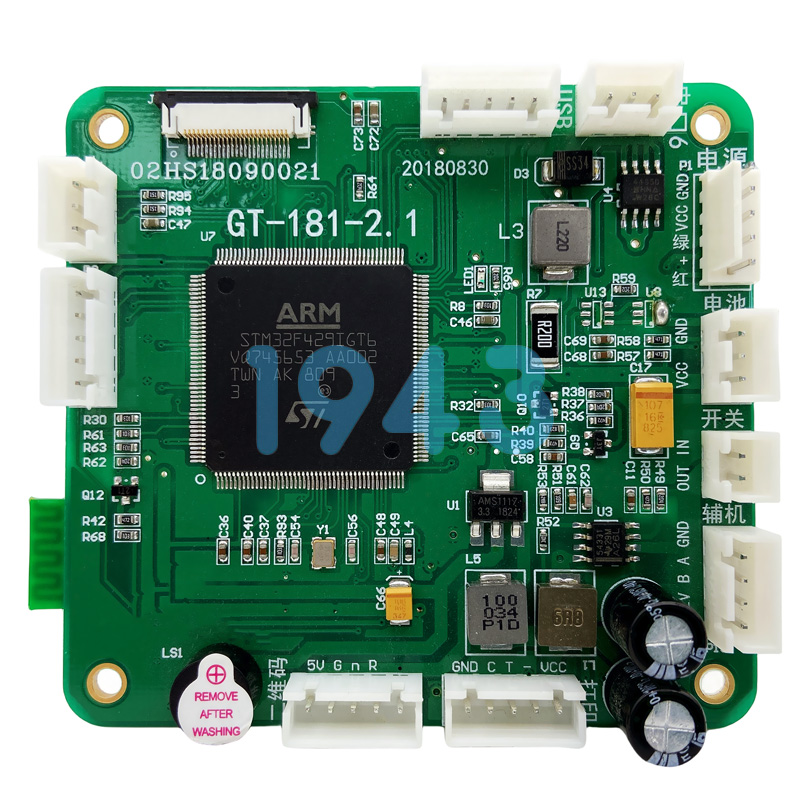

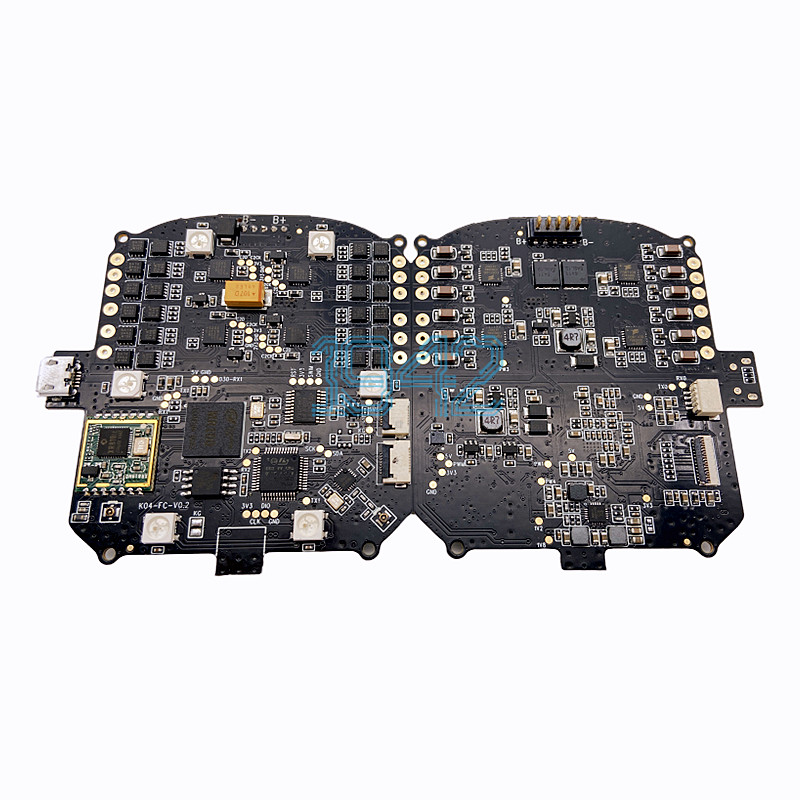

- 考察廠家是否擁有全自動化SMT生產(chǎn)線(如高速貼片機、AOI檢測設備)、波峰焊/回流焊設備配置是否匹配產(chǎn)能需求。

- 了解其是否具備柔性生產(chǎn)能力,可快速響應小批量、多品種訂單的切換需求。

2. 供應鏈管理能力

- 重點考察元器倉庫儲備量、長期合作供應商體系、缺料預警機制及緊急調(diào)貨能力。

- 優(yōu)秀廠家應能通過數(shù)字化系統(tǒng)實現(xiàn)物料需求計劃(MRP)與生產(chǎn)排程(APS)的動態(tài)聯(lián)動,確保物料準時到位。

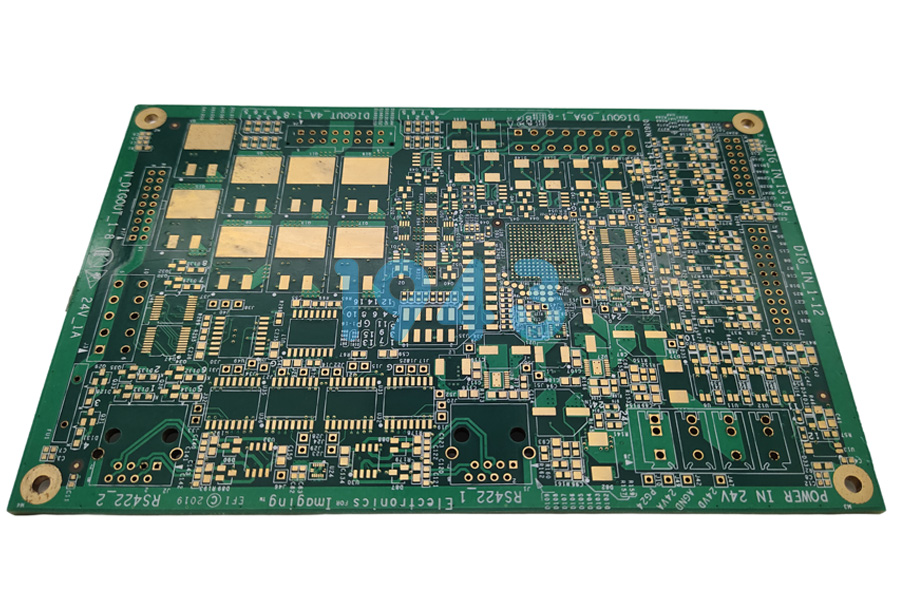

3. 工藝與質(zhì)量管控體系

- 查看是否通過ISO9001、IATF16949等國際質(zhì)量認證,并定期開展內(nèi)部工藝審計。

- 了解其是否采用MES系統(tǒng)實現(xiàn)生產(chǎn)全流程追溯,從物料上線到成品出庫的每個環(huán)節(jié)均有數(shù)據(jù)可查、責任到人。

4. 溝通與響應機制

- 優(yōu)先選擇配備專屬項目經(jīng)理的PCBA加工廠家,確保需求對接、變更確認、進度同步等環(huán)節(jié)高效順暢。

- 考察其是否建立24小時在線客服系統(tǒng)及緊急問題處理通道,避免因溝通延遲導致生產(chǎn)停滯。

三、避坑實戰(zhàn)技巧:三大關鍵動作

在合作過程中,企業(yè)可通過以下技巧進一步降低交期風險:

- 前置需求固化:在正式下單前,與PCBA加工廠家共同確認BOM清單、工藝要求、測試標準等細節(jié),并形成書面文件作為交付依據(jù)。

- 建立雙周例會制度:在生產(chǎn)關鍵節(jié)點(如物料齊套、首件檢驗、批量生產(chǎn))前,組織雙方技術、采購、生產(chǎn)人員召開線上/線下會議,同步進度、預判風險。

- 引入第三方驗廠:對首次合作的PCBA加工廠家,可委托專業(yè)機構進行現(xiàn)場審核,重點核查其生產(chǎn)環(huán)境、設備狀態(tài)、員工培訓記錄等硬性指標。

結(jié)語

PCBA交期延誤的背后,往往是PCBA加工廠家綜合實力的“照妖鏡”。作為專注SMT貼片加工的1943科技,我們始終以“交期可控、質(zhì)量可靠”為核心承諾,通過數(shù)字化供應鏈管理、精益生產(chǎn)體系、全流程質(zhì)量追溯系統(tǒng),為客戶打造“零延誤”的合作體驗。選擇對PCBA加工廠家,就是選擇效率與信賴——愿本文的避坑技巧能助您在PCBA合作中少走彎路,實現(xiàn)雙贏。

2024-04-26

2024-04-26