對(duì)于深圳的SMT貼片加工廠而言,承諾95%以上的直通率不僅是實(shí)力的體現(xiàn),更是贏得客戶信任的基礎(chǔ)。據(jù)統(tǒng)計(jì),直通率從85%提升至95%以上,可降低30%+的返工人力成本,并減少15%的物料浪費(fèi)。

那么,一家優(yōu)秀的SMT貼片廠如何實(shí)現(xiàn)這一行業(yè)高標(biāo)準(zhǔn)?本文將深入揭秘其背后的質(zhì)量管理體系與核心技術(shù)手段。

01 直通率:SMT貼片廠的效率與品質(zhì)衡量器

在電子制造領(lǐng)域,直通率(First Pass Yield,簡(jiǎn)稱FPY)是衡量生產(chǎn)線質(zhì)量水平和工藝能力的重要指標(biāo)。

它指的是產(chǎn)品在生產(chǎn)過程中未經(jīng)返修或調(diào)整、一次性通過所有測(cè)試環(huán)節(jié)的良品比例。

直通率的計(jì)算邏輯為:FPY = 一次性通過所有測(cè)試的良品數(shù) / 投產(chǎn)總數(shù) × 100%。在多工序串聯(lián)的SMT貼片加工場(chǎng)景下,整體直通率為各環(huán)節(jié)首次良率的乘積,即FPY = p1 × p2 × p3 × ...(p為各環(huán)節(jié)首次良率)。

舉例來說,若SMT貼裝良率98%、焊接良率97%、測(cè)試良率99%,則整體FPY = 98% × 97% × 99% ≈ 94%。這表明即使單環(huán)節(jié)良率高,累積損耗仍相當(dāng)顯著。

02 實(shí)現(xiàn)高直通率:四大核心支柱的協(xié)同效應(yīng)

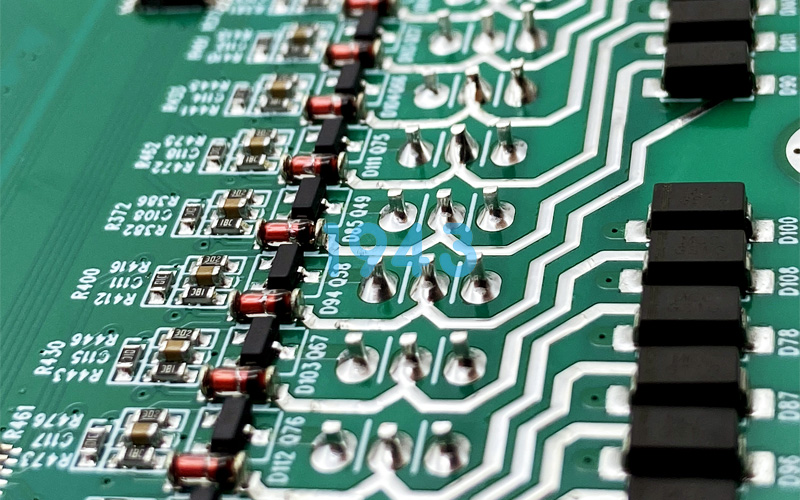

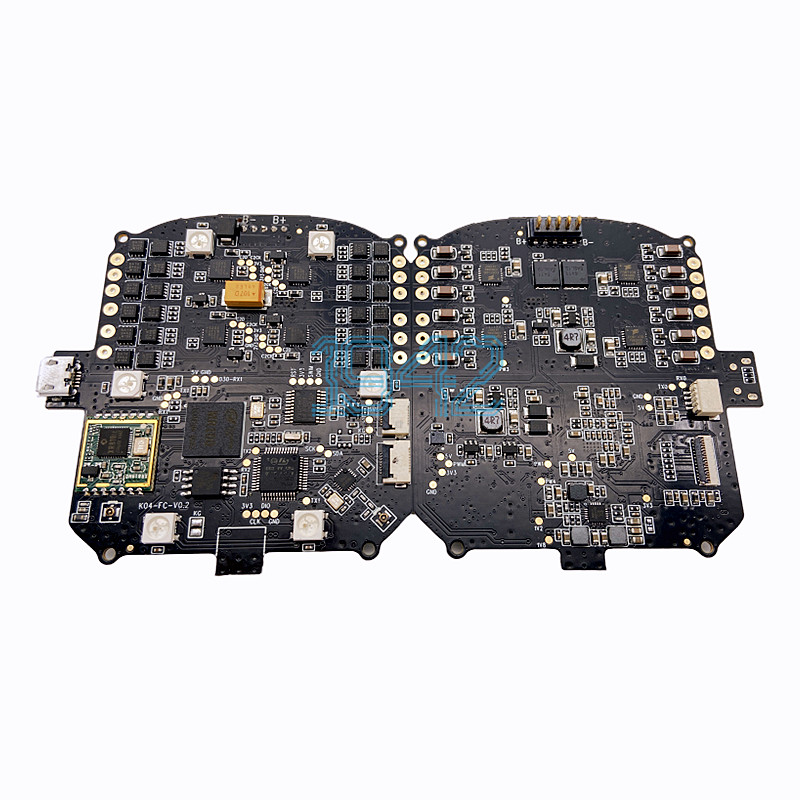

精密設(shè)備與工藝控制

高直通率的基礎(chǔ)在于精密設(shè)備與嚴(yán)格的工藝控制。SMT貼片加工涉及錫膏印刷、元件貼裝、回流焊接等多道精密工序,每一環(huán)節(jié)都需精準(zhǔn)控制:

-

錫膏印刷精度控制:鋼網(wǎng)厚度公差需控制在±0.005mm以內(nèi),印刷偏移量≤0.05mm,焊膏覆蓋檢測(cè)厚度波動(dòng)≤±8%。

-

元件貼裝標(biāo)準(zhǔn):針對(duì)0201元件貼裝精度需達(dá)±0.03mm,BGA芯片對(duì)位精度X/Y軸±0.03mm。

-

回流焊工藝控制:采用12溫區(qū)無鉛熱風(fēng)回流焊,將焊接峰值溫度波動(dòng)控制在±1.5℃以內(nèi)。對(duì)無鉛焊料,峰值溫度需控制在245-260℃,時(shí)間≥60秒(183℃以上)。

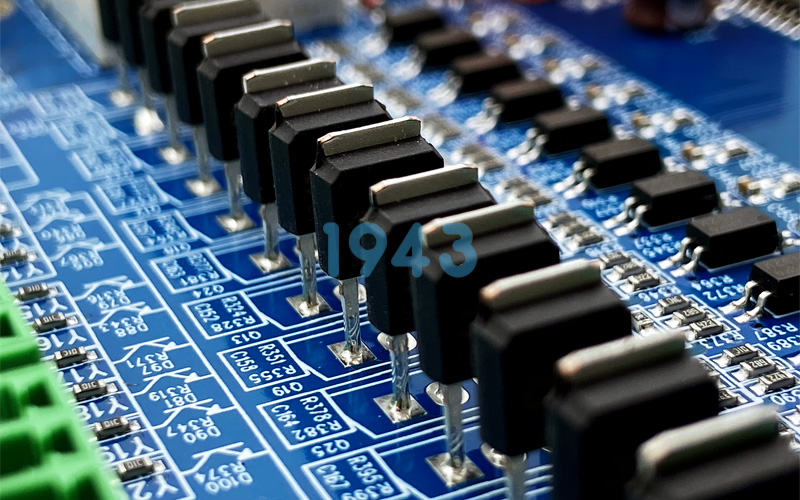

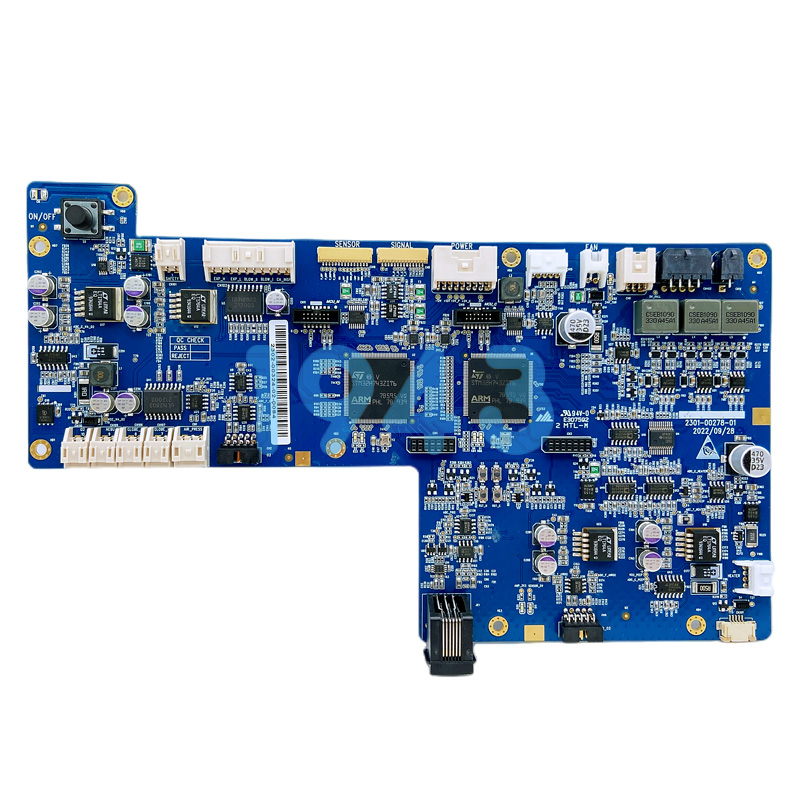

全流程質(zhì)量檢測(cè)體系

要實(shí)現(xiàn)95%以上的直通率,必須建立覆蓋全流程的質(zhì)量檢測(cè)體系:

-

錫膏印刷檢測(cè):利用3D SPI設(shè)備自動(dòng)檢測(cè)焊膏印刷質(zhì)量,包括焊膏厚度、體積、面積、偏移等參數(shù)。

-

元件貼裝檢驗(yàn):通過AOI(自動(dòng)光學(xué)檢測(cè))設(shè)備檢查元件有無漏貼、錯(cuò)貼、極性反、偏移等缺陷,檢測(cè)能力達(dá)0.02mm²。

-

焊接質(zhì)量檢測(cè):采用X-Ray對(duì)BGA、CSP等隱藏焊點(diǎn)進(jìn)行無損探傷,確保焊接可靠性。

-

功能測(cè)試:通過ICT(在線測(cè)試)和FCT(功能測(cè)試)復(fù)合測(cè)試架實(shí)現(xiàn)100%通電檢測(cè),驗(yàn)證產(chǎn)品功能。

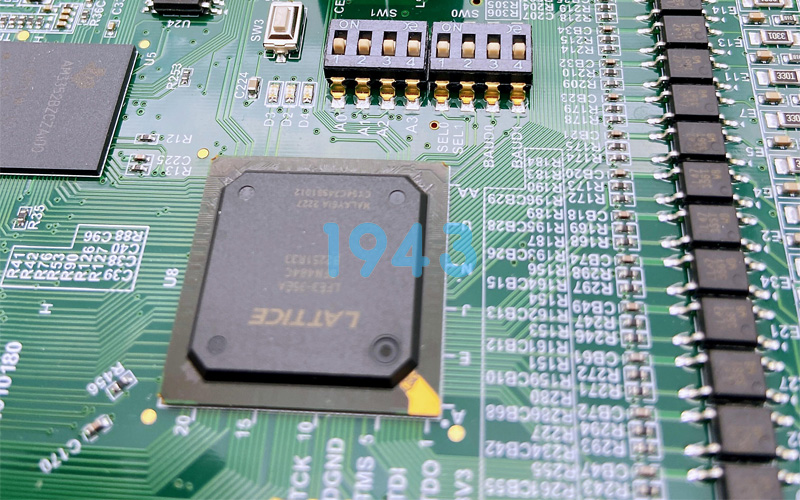

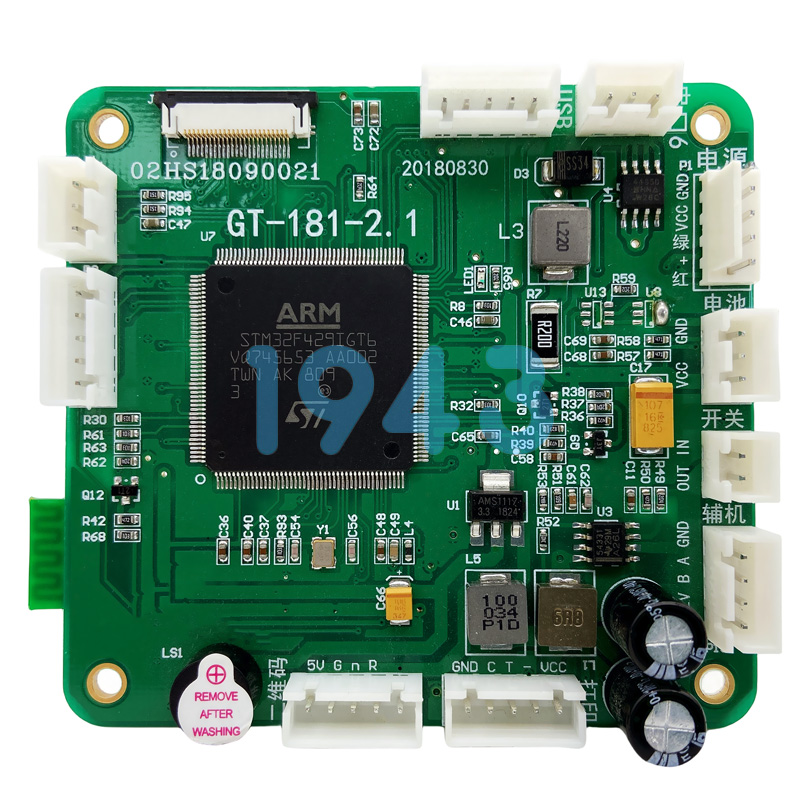

數(shù)據(jù)化過程管控

現(xiàn)代SMT貼片廠通過數(shù)字化系統(tǒng)實(shí)現(xiàn)全流程質(zhì)量管控:

-

實(shí)時(shí)數(shù)據(jù)監(jiān)控:通過MES系統(tǒng)實(shí)時(shí)記錄每片板卡的120+關(guān)鍵工藝參數(shù)(如貼片位置、焊接溫度),確保問題可追溯至具體設(shè)備與操作員。

-

全流程追溯系統(tǒng):從物料入庫到成品出貨,建立唯一追溯碼,結(jié)合智能貨架自動(dòng)比對(duì)元件批次與BOM清單,將物料錯(cuò)配風(fēng)險(xiǎn)降至最低。

嚴(yán)格的物料管理體系

物料質(zhì)量直接影響直通率,需建立軍工級(jí)物料管理體系:

-

供應(yīng)商資質(zhì)審核:僅與原廠或一級(jí)代理商合作,確保物料來源可靠。

-

來料檢驗(yàn):通過X射線檢測(cè)儀深度篩查元器件內(nèi)部結(jié)構(gòu),對(duì)關(guān)鍵參數(shù)進(jìn)行抽樣測(cè)試。

-

存儲(chǔ)與使用環(huán)境控制:敏感元件存儲(chǔ)在恒溫恒濕環(huán)境(23℃±1,40%RH)中,MSD器件實(shí)施真空封裝管理,開封后4小時(shí)內(nèi)完成貼裝作業(yè)。

03 質(zhì)檢清單曝光:SMT貼片廠的品質(zhì)保障核心

要實(shí)現(xiàn)95%以上的直通率承諾,必須嚴(yán)格執(zhí)行標(biāo)準(zhǔn)化的質(zhì)檢流程。以下是核心質(zhì)檢清單:

來料檢驗(yàn)(IQC)

-

包裝與標(biāo)識(shí)檢驗(yàn):檢查包裝完好性(防潮袋密封性、真空度)、標(biāo)識(shí)清晰準(zhǔn)確

-

外觀檢驗(yàn):檢查元件本體有無裂紋、破損、氧化;引腳有無彎曲、變形、氧化

-

尺寸與結(jié)構(gòu)檢驗(yàn):使用精密測(cè)量工具抽樣測(cè)量關(guān)鍵尺寸是否符合規(guī)格書要求

-

電氣性能抽樣測(cè)試:依據(jù)規(guī)格書對(duì)關(guān)鍵參數(shù)進(jìn)行抽樣測(cè)試

-

可焊性測(cè)試:對(duì)存儲(chǔ)時(shí)間較長(zhǎng)或?qū)Τ睗衩舾械脑M(jìn)行可焊性評(píng)估

過程檢驗(yàn)(IPQC)

-

首件確認(rèn):在批量生產(chǎn)前,對(duì)第一塊PCBA進(jìn)行100%全面檢查,確認(rèn)無誤后方可量產(chǎn)

-

錫膏印刷檢驗(yàn):SPI設(shè)備100%檢測(cè)錫膏厚度、體積、面積、偏移等參數(shù)

-

貼裝后檢驗(yàn):AOI設(shè)備檢測(cè)元件漏貼、錯(cuò)貼、極性反、偏移等缺陷

-

回流焊后檢驗(yàn):AOI檢測(cè)焊點(diǎn)缺陷,X-Ray檢查隱藏焊點(diǎn)

最終檢驗(yàn)(FQC)

-

外觀終檢:參照IPC-A-610標(biāo)準(zhǔn),檢查焊點(diǎn)光澤、潤(rùn)濕角、焊料輪廓等

-

功能測(cè)試:模擬產(chǎn)品實(shí)際工作環(huán)境,對(duì)PCBA或整機(jī)進(jìn)行通電測(cè)試,驗(yàn)證所有功能

-

環(huán)境應(yīng)力篩選:對(duì)高可靠性產(chǎn)品進(jìn)行溫度循環(huán)、振動(dòng)、老化等測(cè)試,加速暴露潛在缺陷

04 持續(xù)改進(jìn)機(jī)制:高質(zhì)量承諾的文化支撐

敢于承諾95%以上直通率的SMT貼片廠,都建立了完善的持續(xù)改進(jìn)機(jī)制:

-

績(jī)效考核與激勵(lì)機(jī)制:建立基于OEE(設(shè)備綜合效率)、直通率、質(zhì)量等關(guān)鍵指標(biāo)的績(jī)效考核體系,與激勵(lì)機(jī)制掛鉤。

-

持續(xù)培訓(xùn)與提案改善:定期進(jìn)行技能培訓(xùn)(如設(shè)備操作、工藝知識(shí)、質(zhì)量意識(shí)),并設(shè)立提案改善制度,鼓勵(lì)一線員工提出優(yōu)化建議。

-

工藝優(yōu)化機(jī)制:通過機(jī)器學(xué)習(xí)算法積累焊接曲線數(shù)據(jù),針對(duì)不同板型自動(dòng)匹配最佳溫度曲線,持續(xù)優(yōu)化工藝參數(shù)。

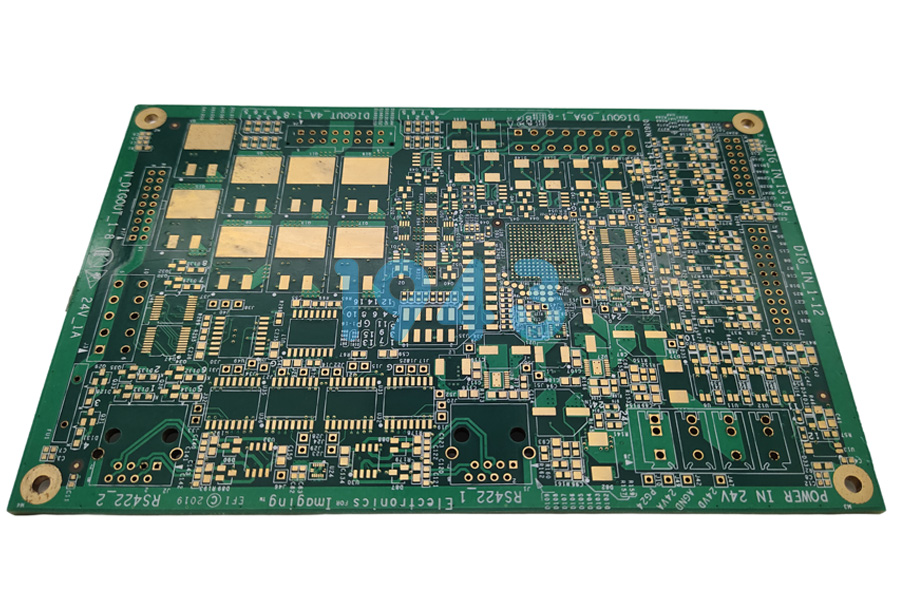

在深圳這座電子制造之都,承諾95%以上直通率的SMT貼片廠正通過精密工藝控制、全流程質(zhì)量檢測(cè)、數(shù)據(jù)化管控和嚴(yán)格物料管理四大支柱,構(gòu)建起難以逾越的競(jìng)爭(zhēng)壁壘。

它們不僅為客戶提供高質(zhì)量的產(chǎn)品,更通過持續(xù)優(yōu)化降低整體制造成本,實(shí)現(xiàn)雙贏合作。

如需獲取具體的SMT貼片加工服務(wù)或了解我們的工藝能力,歡迎隨時(shí)聯(lián)系我們的技術(shù)團(tuán)隊(duì)。

2024-04-26

2024-04-26