PCBA代工代料的選擇直接決定產品品質穩定性、生產交付效率與綜合成本控制。對于缺乏專業采購團隊、追求供應鏈簡化的企業而言,選錯合作伙伴可能引發元器件質量隱患、交期延誤、售后糾紛等一系列問題。那么,如何精準篩選靠譜的PCBA代工代料服務商?1943科技結合十余年行業經驗,不僅拆解選型核心邏輯,更以全流程服務體系提供一站式解決方案。

一、PCBA代工代料選型的4大核心維度

1.供應鏈管控能力:品質與穩定性的根基

元器件成本占PCBA總成本的60-75%,其品質與供應穩定性是代工服務的核心競爭力。評估供應商時,需重點關注三大指標:

- 采購渠道正規性:確認是否與原廠或授權分銷商建立穩定合作,能否提供元器件溯源證明,避免翻新料、假冒料流入生產環節。

- 缺料應對能力:是否具備替代料儲備體系與快速匹配能力,面對熱門元器件缺貨時,能否在保證性能的前提下提供認證替代方案。

- 庫存管理水平:是否建立常用元器件安全庫存機制,對MSD元件等特殊物料是否具備≤5%RH的防潮存儲條件,確保生產連續性。

2.全流程質量管控:從源頭杜絕隱患

PCBA產品的可靠性依賴全鏈條質量控制,選型時需穿透式考察質量體系:

- 資質認證完備性:基礎的ISO9001質量管理體系認證是必備條件,若涉及醫療、汽車電子等領域,還需確認是否具備ISO13485或IATF16949等行業專項認證。

- 質控流程完整性:需覆蓋IQC(來料檢驗)、IPQC(過程檢驗)、FQC(成品檢驗)、OQC(出貨檢驗)全環節,尤其關注元器件入廠的電氣性能測試與焊接后的AOI、X-Ray檢測能力。

- 不良率管控標準:詢問焊點不良率、功能故障發生率等核心數據,以及不良品的追溯與處理流程,確保質量責任可明確界定。

3.技術與生產實力:匹配需求的硬支撐

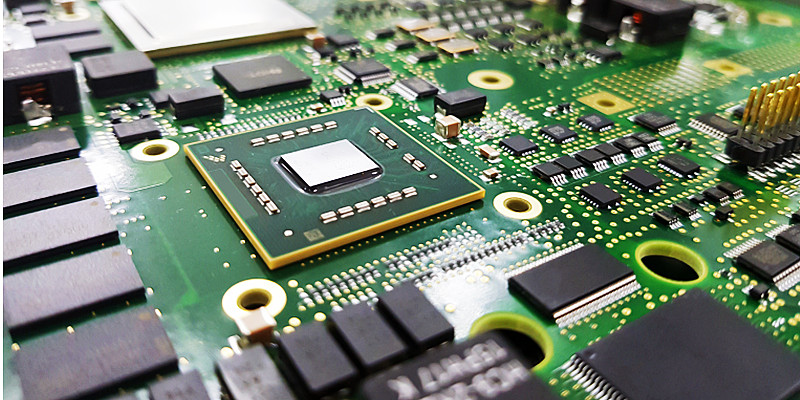

生產設備與技術能力直接決定加工精度與工藝適配性,重點評估以下方面:

- 設備配置水平:是否配備高速貼片機、全自動絲印機、精密回流焊爐等設備,支持0201超小型元器件及BGA、QFN等精密封裝的貼裝需求。

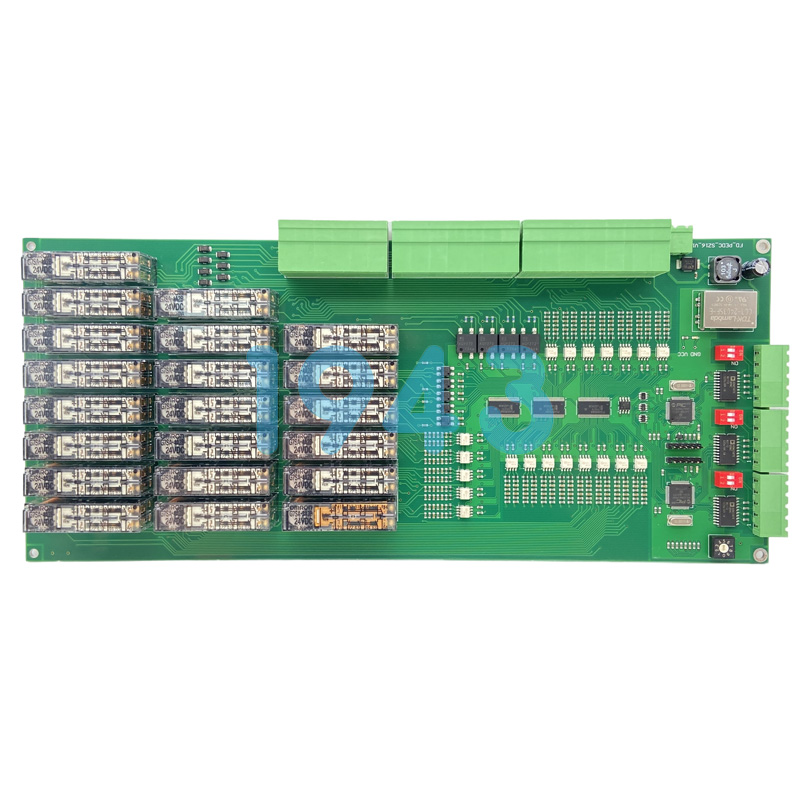

- 工藝覆蓋范圍:能否兼顧SMT貼片與DIP插件工藝,對三防漆涂覆、異形元件焊接等特殊工藝是否具備成熟處理經驗。

- 產能彈性空間:月產能規模能否匹配自身訂單需求,是否支持小批量試產與大批量量產的靈活切換,旺季時的交付保障能力如何。

4.服務與成本透明度:長期合作的保障

優質的代工服務應實現專業支持與成本可控的平衡:

- 技術服務能力:是否提供前期DFM(可制造性設計)分析,能在研發階段優化PCB布局與元器件選型,降低后期生產風險。

- 成本構成清晰度:報價需明確包含元器件采購、加工費、測試費等明細,是否提供批量折扣或長期合作的成本優化方案。

- 響應與售后效率:是否配備專屬項目協調員,對設計變更、緊急訂單的響應速度如何,售后問題能否實現24小時初步響應。

二、1943科技PCBA全流程服務:選型標準的實體落地

作為深耕SMT貼片與PCBA加工領域的專業服務商,1943科技以“前期規劃-中期生產-后期保障”全流程體系,精準匹配代工代料選型核心需求,為客戶提供一體化解決方案。

1.供應鏈深度整合:從源頭把控品質與成本

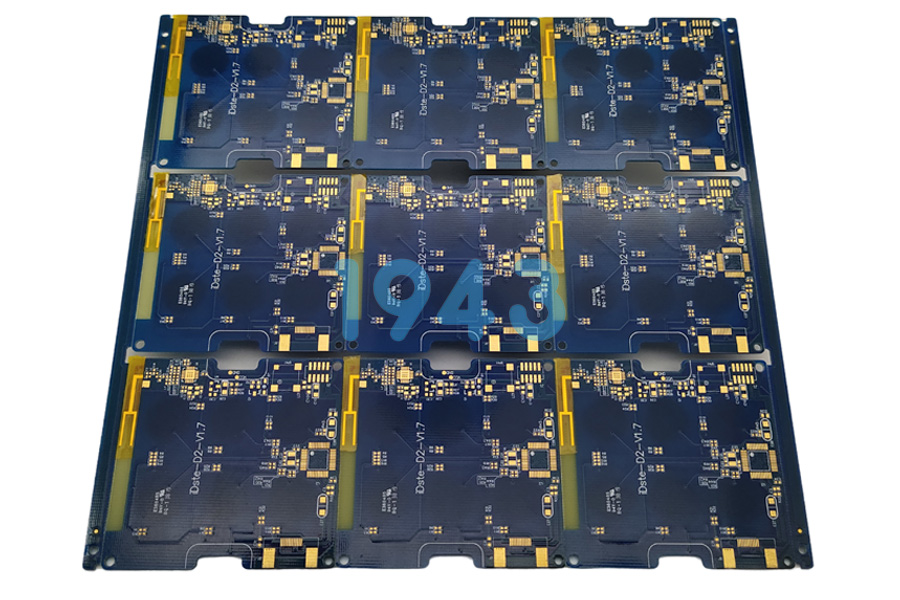

1943科技建立全球化元器件供應網絡,與原廠及核心代理商達成長期合作,確保所有元器件來源可追溯、品質可驗證。針對采購痛點,打造三重保障機制:

- 實施嚴格的入廠檢測流程,通過外觀篩查、電氣性能測試、可靠性驗證等多維度檢驗,杜絕劣質物料流入生產線;

- 儲備2000+種認證替代料方案,面對元器件缺貨時,可快速提供性能匹配的替代方案,保障生產不中斷;

- 結合訂單需求建立動態安全庫存,常用元器件備貨周期縮短30%,有效應對供應鏈波動風險。

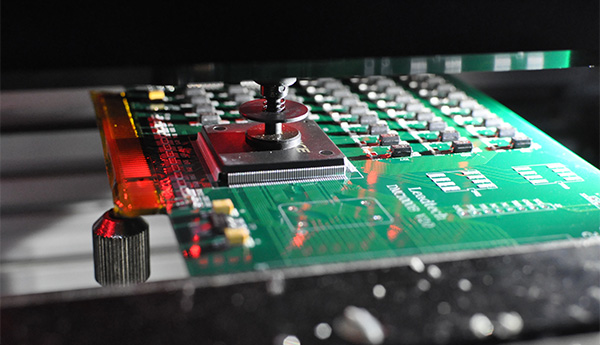

2.全鏈條質量管控:12個關鍵節點筑牢防線

依托十余年工藝積累,1943科技構建覆蓋生產全周期的質量管控體系,通過多重認證與精細化管理確保品質穩定:

- 全面通過ISO9001質量管理體系認證,建立從設計文件審查到出貨檢驗的12個關鍵質控節點,實現質量問題早發現、早解決;

- 配置AOI自動光學檢測、X-Ray檢測、FCT功能測試等全套設備,貼片后可精準識別缺件、錯件、虛焊等缺陷,隱藏焊點檢測覆蓋率達100%;

- 嚴格遵循IPC-A-610標準進行成品檢驗,對高溫、潮濕等特殊環境需求的產品,額外增加老化測試與可靠性驗證。

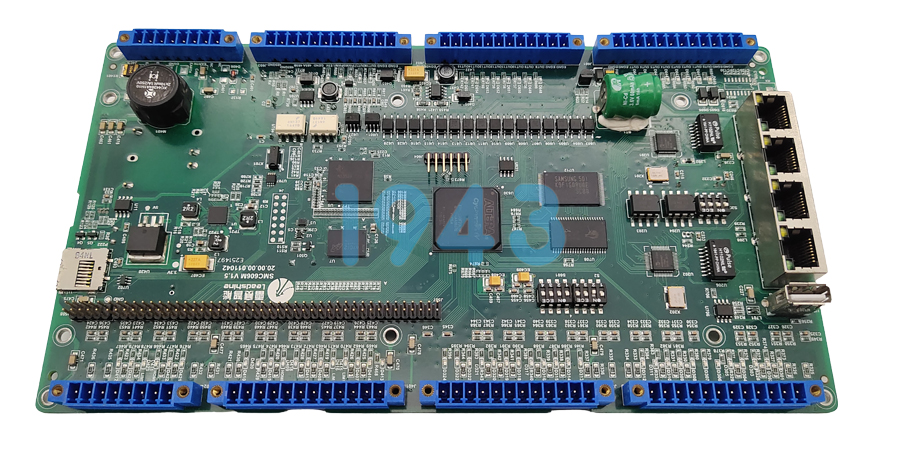

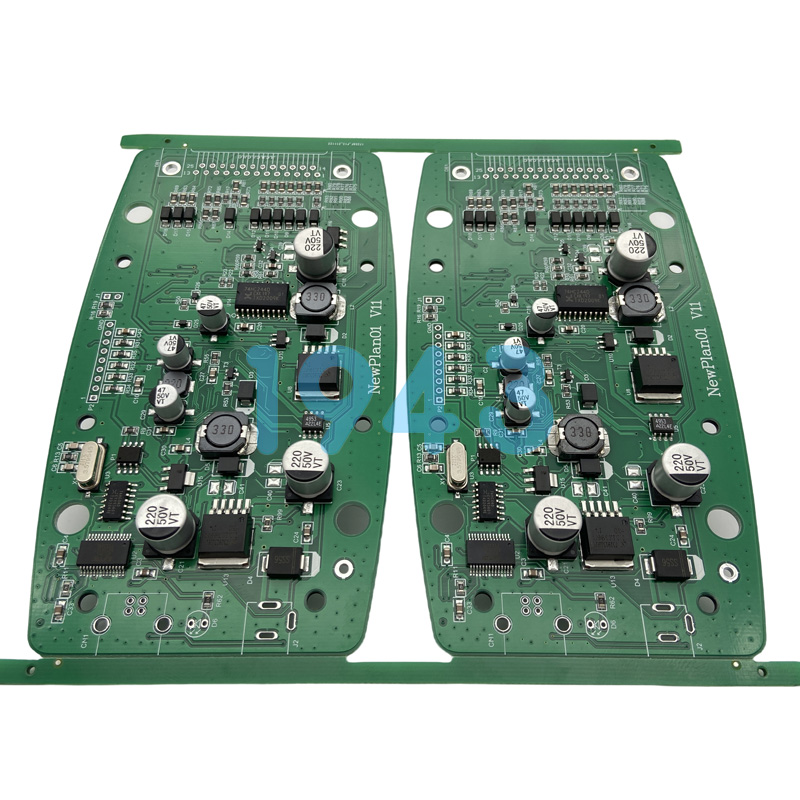

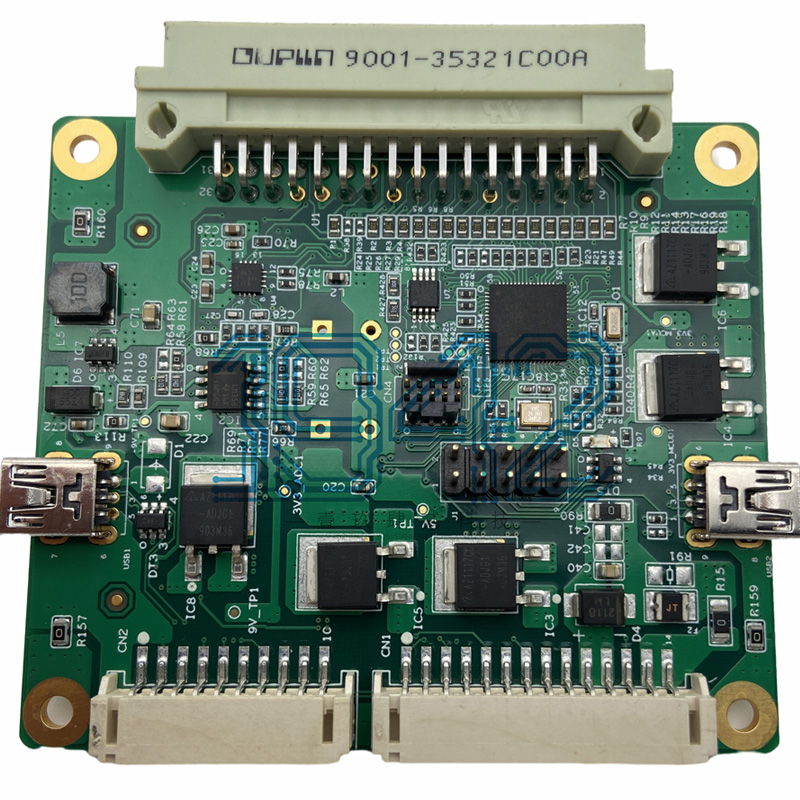

3.智能化生產布局:兼顧精度與產能彈性

1943科技引入智能化生產設備與管理系統,實現不同規模訂單的高效交付:

- 生產線配備高速貼片機、全自動回流焊爐等設備,支持0201超小型元件及BGA/CSP等精密器件貼裝,貼裝精度可達±0.03mm;

- 采用MES生產管理系統,實時監控貼裝速度、焊接溫度等關鍵參數,生產過程可追溯、可調控,批量生產不良率控制在行業優秀水平;

- 具備月產百萬級PCBA的產能規模,同時支持小批量(10-100片)試產與大批量(10萬+片)量產無縫切換,常規訂單交付周期縮短至8-12個工作日。

4.全周期服務保障:從設計到售后的閉環支持

1943科技打破傳統代工的環節割裂問題,提供全流程技術與服務支撐:

- 前期研發階段:工程團隊提供DFM分析,優化PCB布局與元器件選型,通過仿真測試提前規避生產隱患,降低研發迭代成本;

- 生產過程中:專屬項目協調員全程對接,設計變更響應時效不超過4小時,緊急訂單可啟動加急生產通道;

- 售后階段:建立24小時快速響應機制,提供產品質保服務,對質量問題可提供現場技術支持與返修服務,生產數據保留15年便于追溯。

三、為什么選擇1943科技?3大核心價值凸顯

- 風險可控:從元器件采購到成品交付的全鏈條質控,將質量風險、供應風險降至最低;

- 成本優化:通過規模化采購優勢與替代料方案,在保證品質的前提下實現5-15%的采購成本優化;

- 效率提升:全流程整合服務減少多環節對接成本,研發周期平均縮短20%,交付準時率保持在98%以上。

選擇PCBA代工代料合作伙伴,本質是選擇長期的供應鏈戰略盟友。1943科技以成熟的全流程服務體系、嚴苛的質量管控標準與靈活的產能配置,成為電子制造企業的可靠選擇。無論您是初創公司的小批量試產,還是成熟企業的大批量量產需求,1943科技都能提供定制化解決方案。

2024-04-26

2024-04-26