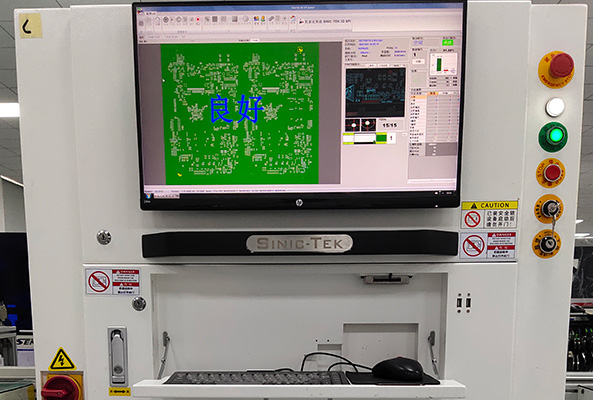

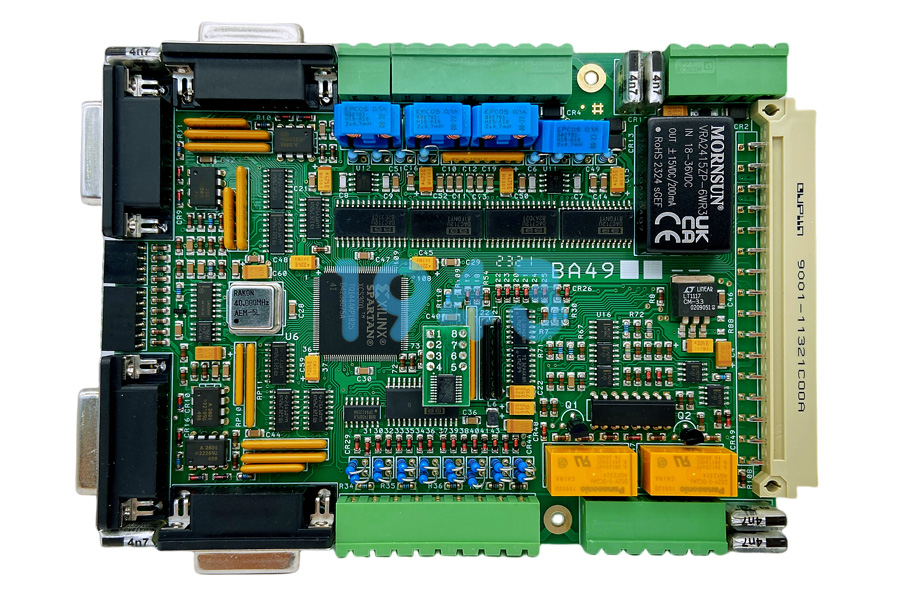

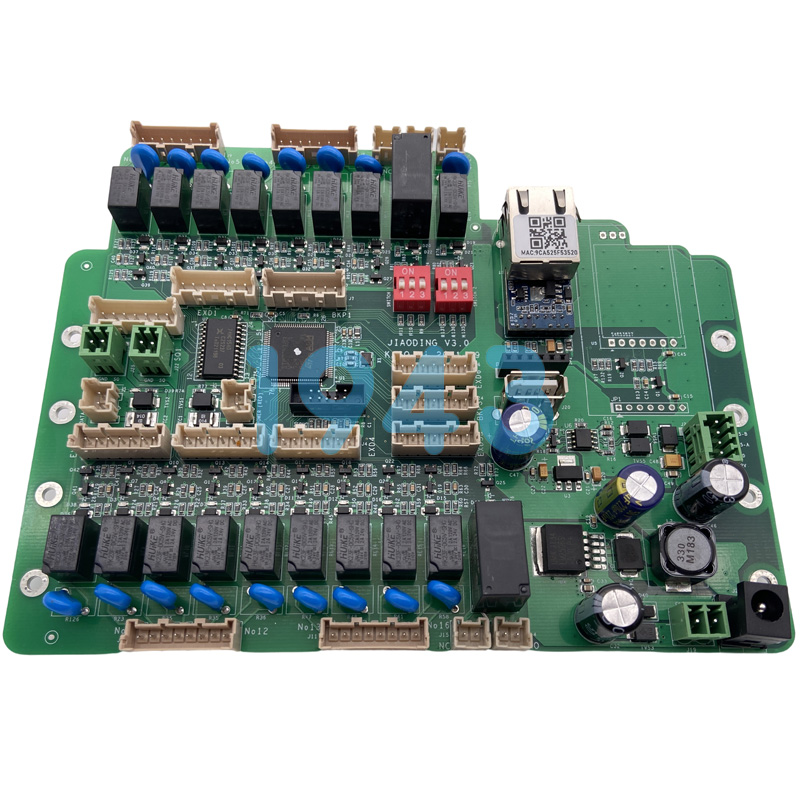

在工業自動化、智能制造場景中,工業控制板PCBA是核心控制單元,其加工需兼顧極端環境適應性、信號穩定性與生產可靠性。但實際加工中,諸多難點常導致良率低、返工多、交期延誤,成為行業普遍痛點。深圳1943科技深耕SMT貼片加工領域,以專業DFM(面向制造的設計)優化服務,從源頭破解工業控制板PCBA加工難題,助力企業降本增效。

工業控制板PCBA加工四大核心難點

1.極端環境適配難,可靠性要求嚴苛

工業現場常面臨-40℃~85℃的寬溫波動、高頻振動、潮濕粉塵等復雜環境,控制板需承受1000次以上溫度循環測試,絕緣電阻需保持在10?Ω以上。普通加工中,基材熱膨脹系數不匹配易導致過孔開裂,銅箔結合力不足易引發剝離,未做防護處理的板卡在高濕環境下短路故障率顯著上升。

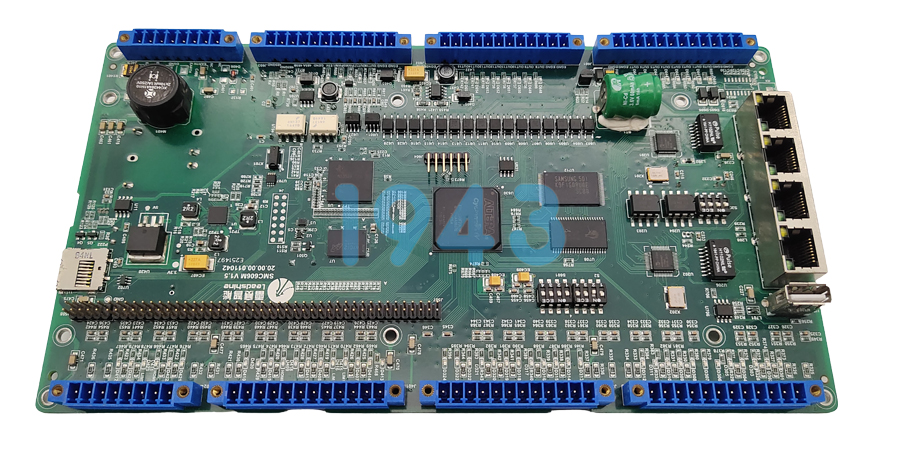

2.設計與工藝沖突,生產可行性低

多數控制板設計側重功能實現,忽視制造適配性:焊盤尺寸與元器件封裝不匹配,導致0402/0201小封裝貼裝偏位率超20%;布局混亂使發熱元件與敏感元件間距過近,回流焊時局部過熱引發元件失效;孔徑與板厚比不合理,鉆孔斷刀率高且孔金屬化可靠性差,這些設計缺陷直接導致試產失敗率高達35%以上。

3.電磁干擾防控難,信號穩定性差

工業現場存在電機、變頻器等強干擾源,電磁輻射強度可達30V/m,若控制板未做抗干擾設計,易出現傳感器數據失真、控制指令誤動作。常見問題包括未設置屏蔽層、關鍵信號線未做濾波處理、接地層設計不合理,導致串擾超標,無法滿足工業EMC標準。

4.多品種小批量生產,效率與質量難平衡

工業控制板多為定制化產品,多品種小批量生產模式下,產線頻繁換型導致設備綜合效率跌破50%;元器件種類繁多且部分為專用型號,采購周期長易引發缺料停線;抽樣檢測存在盲區,疊加工藝參數頻繁調整,首件不良率較批量生產高出3-5倍。

1943科技DFM優化服務:從源頭破解加工痛點

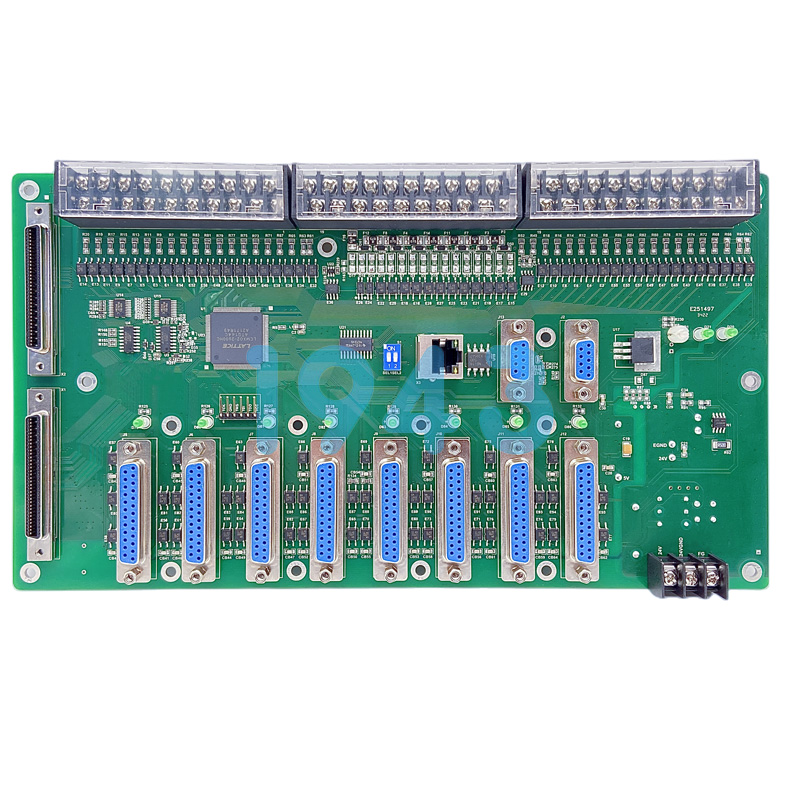

1.設計合規性審查,規避先天缺陷

收到客戶設計文件后,工程師團隊借助專業DFM分析工具,全面審查核心設計環節:

- 焊盤優化:按IPC標準調整尺寸,確保0603電阻等常用元件焊盤長度比元件長0.2-0.3mm,間距與元件寬度精準匹配,降低虛焊、立碑風險;

- 布局調整:按信號流向規劃布局,發熱元件與敏感元件間距≥5mm,預留治具避讓位≥2mm,高速信號線采用屏蔽設計并遠離電源層;

- 孔徑與銅箔規劃:控制板厚與孔徑比適配加工能力,銅箔厚度≥2oz提升抗剝離能力,過孔采用電鍍加厚+樹脂填充工藝增強可靠性。

2.工藝適配優化,提升生產效率

結合自身SMT生產線設備精度與工藝參數,提供定制化優化方案:

- 元器件選型建議:優先推薦寬溫級通用封裝元件,提供兼容替代型號清單,降低采購難度與供應鏈風險;

- 拼板與測試點設計:采用V-CUT或郵票孔拼板適配自動化設備,測試點直徑≥0.8mm、間距≥1.2mm,覆蓋所有關鍵信號與電源節點,故障檢出率提升至99%以上;

- 散熱與防護優化:對功率元件采用網格敷銅+散熱過孔陣列設計,推薦適配的三防漆噴涂方案,防護等級達IPC-CC-830B標準。

3.全流程模擬驗證,提前預判風險

借助專業仿真工具,在設計階段模擬生產全流程:

- 熱仿真分析:優化散熱孔布局與銅箔分布,將功率元件工作溫度控制在60℃以內,延長使用壽命;

- 電磁兼容仿真:通過接地層優化、濾波電容布局調整,將串擾控制在-60dB以下,滿足EN61000-6-2等工業EMC標準;

- 工藝仿真:模擬回流焊溫度曲線與貼裝路徑,提前規避橋接、偏位等工藝問題。

選擇1943科技DFM優化服務的三大優勢

1.專業團隊加持,經驗豐富

核心工程師團隊擁有10年以上工業控制板PCBA加工經驗,熟悉各類工業場景需求與加工工藝,能快速精準識別設計隱患,提供針對性優化方案。

2.工具與標準支撐,優化精準高效

采用專業DFM分析工具與仿真軟件,結合IPC標準與自身生產線工藝參數庫,實現設計文件的標準化審查與定制化優化,優化周期縮短30%以上。

3.全流程協同服務,降本增效顯著

DFM優化貫穿設計、采購、生產全流程,通過提前規避問題,可使試產良率從85%以下提升至99%以上,返工成本降低60%,生產周期縮短30%,有效解決多品種小批量生產的效率與質量難題。

工業控制板PCBA加工的核心痛點源于設計與制造的脫節,DFM優化是從源頭破解難題的關鍵。深圳1943科技以“設計適配制造”為核心,通過專業的DFM優化服務,助力企業規避加工風險、提升產品可靠性、降低綜合成本。

若您正面臨工業控制板PCBA加工良率低、交期長、成本高的問題,歡迎咨詢深圳1943科技,我們將為您提供免費DFM初步審查與定制化優化方案,讓PCBA加工更高效、更可靠。

2024-04-26

2024-04-26