在PCBA加工環節中,物料管理是影響生產效率、成本控制與訂單交付的核心環節——PCBA物料涵蓋電阻、電容、IC、PCB板、錫膏等上千種規格,且存在“精密元件易損壞、小批量物料難管控、供應鏈波動易斷供”等痛點。據行業數據統計,低效的物料管理會導致15%-25%的物料損耗,同時增加30%以上的供應鏈風險。1943科技分享在PCBA加工中的經驗,從“減少損耗”與“穩定供應鏈”兩大核心目標出發,拆解全流程物料管理實用技巧,助力電子制造企業降本增效。

一、先搞懂:PCBA物料管理的3大核心難點

在制定策略前,需先明確PCBA物料管理的獨特挑戰,才能精準破局:

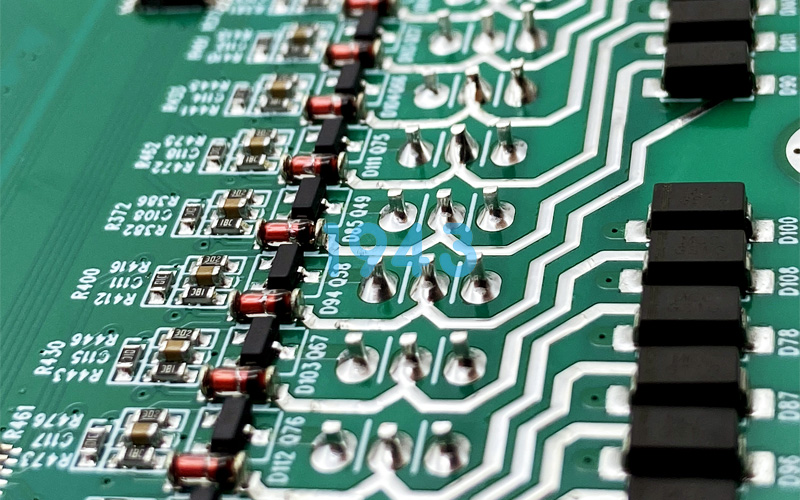

- 物料類型繁雜,管控難度高:PCBA物料包含被動元件、主動元件、結構件及基材,且同一物料可能存在不同批次、公差差異,易出現“錯領、錯用”。

- 物料損耗點多,隱性成本高:從采購入庫到生產交付,損耗可能發生在每一環——儲存時溫濕度不當導致元件氧化,搬運中碰撞造成PCB翹曲,生產中錫膏浪費、錯貼元件廢棄,以及檢驗不及時導致不良物料流入制程,這些隱性損耗直接推高加工成本。

- 供應鏈波動大,斷供風險高:核心IC、特殊封裝元件常受市場供需、物流時效、政策變化影響,易出現“交期延遲、臨時缺料”,而PCBA生產多為“按單定制”,一旦物料斷供,將直接導致訂單延期,影響客戶信任。

二、核心策略一:減少PCBA物料損耗的5大實戰技巧

減少物料損耗需覆蓋“采購-儲存-生產-檢驗”全流程,通過標準化管控降低浪費,提升物料利用率。

1.采購環節:精準核算,避免“過量采購”與“漏采錯采”

- BOM清單精準核對:采購前需聯合工程、生產部門核對BOM(物料清單),重點確認物料型號、規格、單位用量,同時根據生產工藝設定合理“損耗率”,避免因BOM錯漏導致采購偏差。

- 按需采購,控制庫存冗余:針對小批量、高頻次訂單,采用“小批量多批次”采購模式;對長期穩定訂單,結合生產周期與供應商交期,核算最小采購量,減少“過量采購”導致的物料積壓與過期損耗。

2.儲存管理:科學管控,降低“存儲損耗”

PCBA物料對存儲環境敏感,需按“特性分類管控”,避免氧化、受潮、損壞:

- 分區存儲,標識清晰:將物料按“類型+優先級”分區,每個區域貼明“物料編碼、規格、入庫日期、保質期”,采用“先進先出(FIFO)”原則,避免物料過期。

- 環境參數精準控制:

- 普通元件(電阻、電容):儲存溫度22±2℃,濕度45%-65%,避免陽光直射;

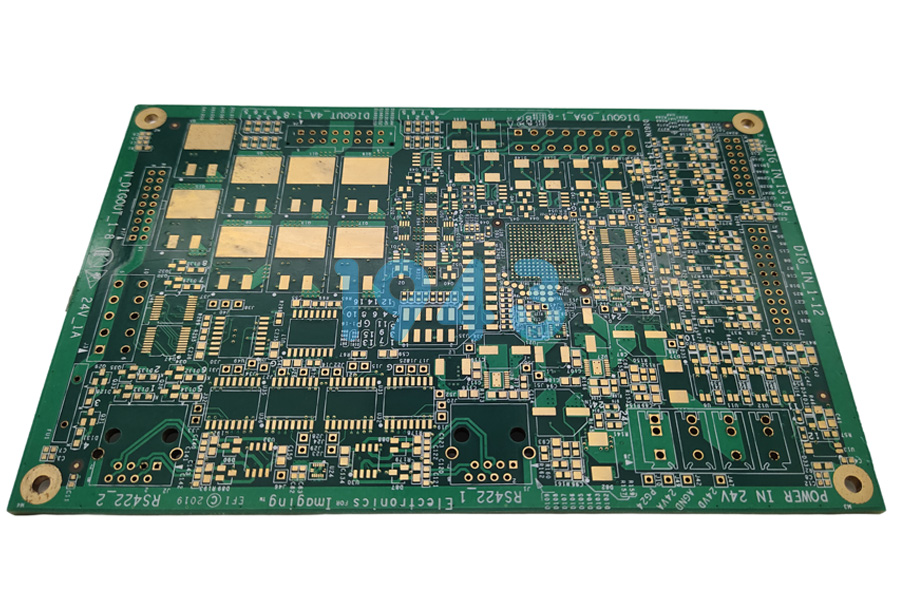

- 精密IC(如MCU、FPGA):需用防靜電包裝(ESD袋),存儲環境濕度≤60%,避免靜電擊穿;

- PCB板:采用真空包裝,拆封后若48小時內未使用,需重新真空封裝,防止氧化導致焊盤脫落;

- 錫膏:冷藏存儲(2-10℃),回溫需≥4小時,禁止反復凍融,避免錫膏氧化影響焊接質量。

- 防護措施到位:搬運時使用防靜電托盤、緩沖泡沫,避免PCB板碰撞翹曲;IC等精密元件需單獨存放,禁止堆疊擠壓,減少物理損壞。

3.生產環節:精細化管控,杜絕“過程浪費”

生產是物料損耗的高頻場景,需從“領料-使用-回收”全流程把關:

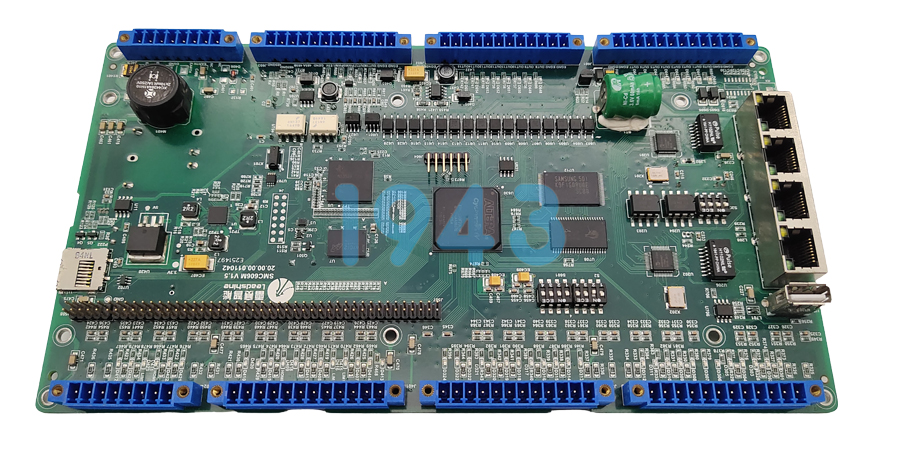

- 精準領料,按需發放:采用“按單領料”模式,通過ERP系統關聯生產訂單與BOM,設定“領料限額”,避免多領導致的物料閑置;領料時需“掃碼核對”,防止錯領。

- 制程防錯,減少廢棄:

- 貼裝環節:用MES系統實時追蹤元件使用量,結合AOI(自動光學檢測)識別錯貼、漏貼元件,及時調整貼裝參數,降低拋料率;

- 焊接環節:優化回流焊溫度曲線,避免因溫度異常導致IC損壞、PCB板變形,減少“制程不良”帶來的物料浪費;

- 手工操作:對需手工焊接的元件,培訓員工規范操作,避免因操作失誤導致元件損壞或PCB焊盤脫落。

- 可回收物料二次利用:對生產中未損壞的“錯貼元件”、PCB邊角料,經質檢確認合格后,分類回收并標注“回收批次、可用場景”,用于適配的小訂單生產,減少物料浪費。

4.質量檢驗:全環節把關,避免“不良物料流入”

- 入庫檢驗(IQC):所有物料到廠后,需核對“規格、數量、外觀”,并抽樣檢測關鍵參數,不合格物料直接退回供應商,避免后續生產中因物料質量問題導致的返工損耗。

- 制程檢驗(IPQC):生產過程中定期抽檢物料使用狀態,及時發現“物料變質”問題,避免批量損耗。

- 成品檢驗(FQC):對成品PCBA進行全檢,若發現因物料問題導致的不良,追溯物料批次并分析原因,優化后續物料管控流程。

三、核心策略二:保障PCBA供應鏈穩定的4大關鍵方法

供應鏈波動是PCBA加工的主要風險,需通過“提前規劃、多維度防控”確保供應穩定。

1.供應商分級管理:建立“穩定可靠的供應體系”

- 供應商分級:根據“物料重要性+供應商能力”,將供應商分為核心供應商、備選供應商、應急供應商,確保每類物料至少有2家以上合格供應商。

- 核心供應商深度合作:與核心供應商簽訂“長期合作協議”,同步生產計劃,爭取優先供貨權;定期走訪供應商工廠,了解其產能、庫存狀態,降低“供應商產能不足”導致的斷供風險。

- 供應商考核機制:每月從“交期準時率、質量合格率、響應速度”三個維度考核供應商,淘汰長期不達標供應商,持續優化供應體系。

2.科學設定庫存:平衡“庫存成本”與“供應安全”

- ABC分類庫存管理:

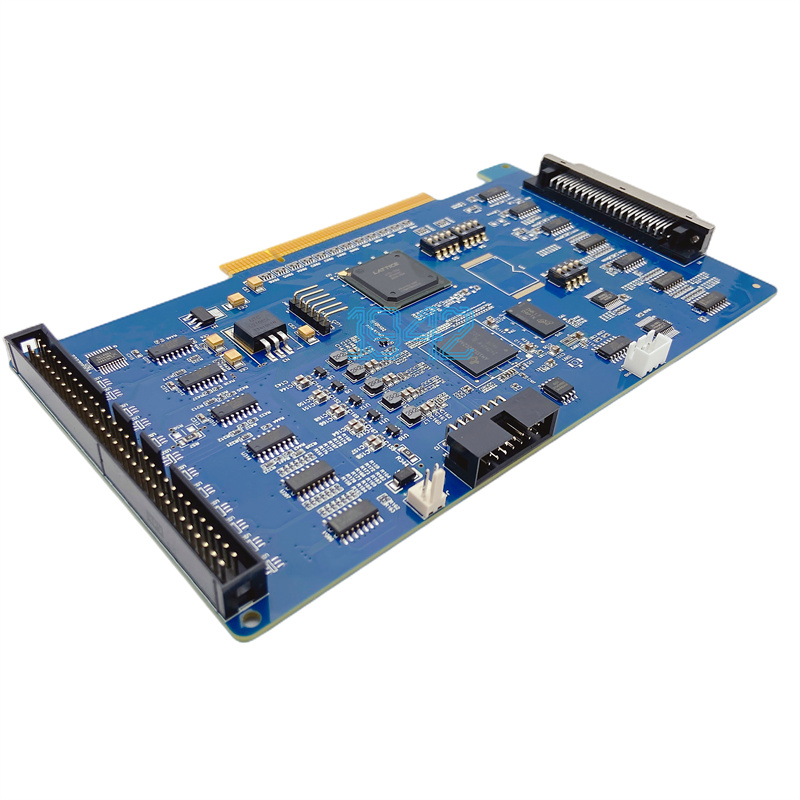

- A類物料(核心物料,如IC、定制PCB板):設定較高的安全庫存,避免缺料影響生產;

- B類物料(常規物料,如電阻、電容):設定中等安全庫存,平衡成本與安全;

- C類物料(低值物料,如散熱片、螺絲):采用“按需采購”模式,減少庫存積壓。

- 動態調整庫存:根據“訂單波動、供應商交期變化”實時調整安全庫存——若某物料供應商交期從10天延長至20天,需同步將安全庫存從2周提升至1個月,確保供應不中斷。

3.需求預測與協同:提前規避“供需錯配”

- 與客戶深度協同:每月與客戶同步未來1-3個月的生產計劃,明確PCBA訂單的“交付時間、物料需求”,避免因客戶臨時加單導致的物料短缺。

- 內部需求精準預測:基于歷史訂單數據、市場趨勢,通過ERP系統分析物料需求規律,提前1-2個月向供應商下達采購計劃,預留充足的供應周期。

4.風險預警與應對:快速響應“供應鏈波動”

- 實時監控供應鏈狀態:通過“供應商信息同步+行業數據跟蹤”,實時關注物料價格波動、產能緊張情況,提前3-6個月預警風險。

- 制定替代方案:對易斷供的核心物料,提前研發“替代物料方案”,并完成替代物料的測試與驗證,確保斷供時可快速切換,不影響生產。

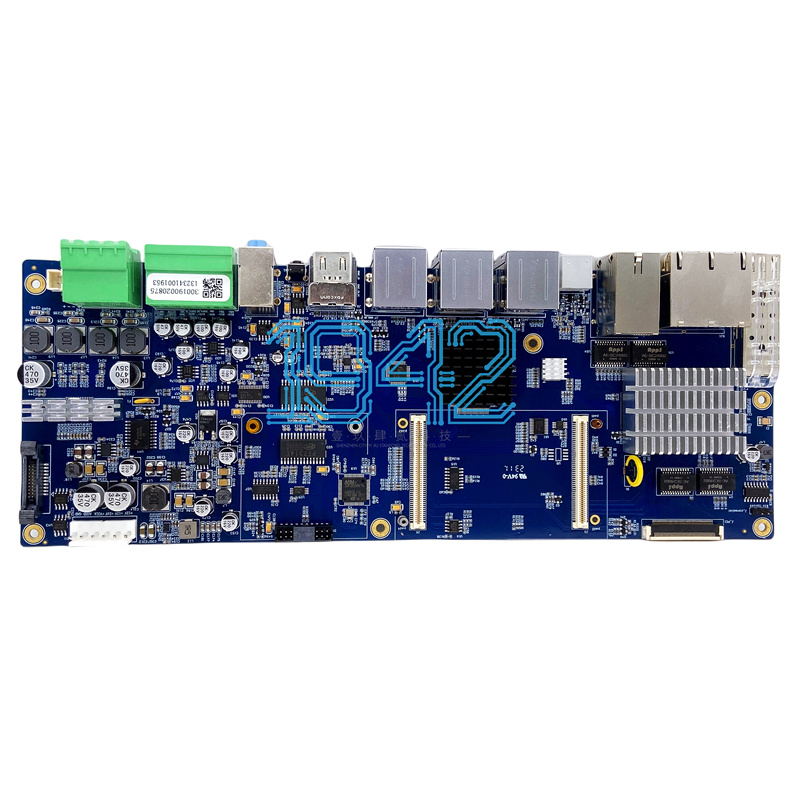

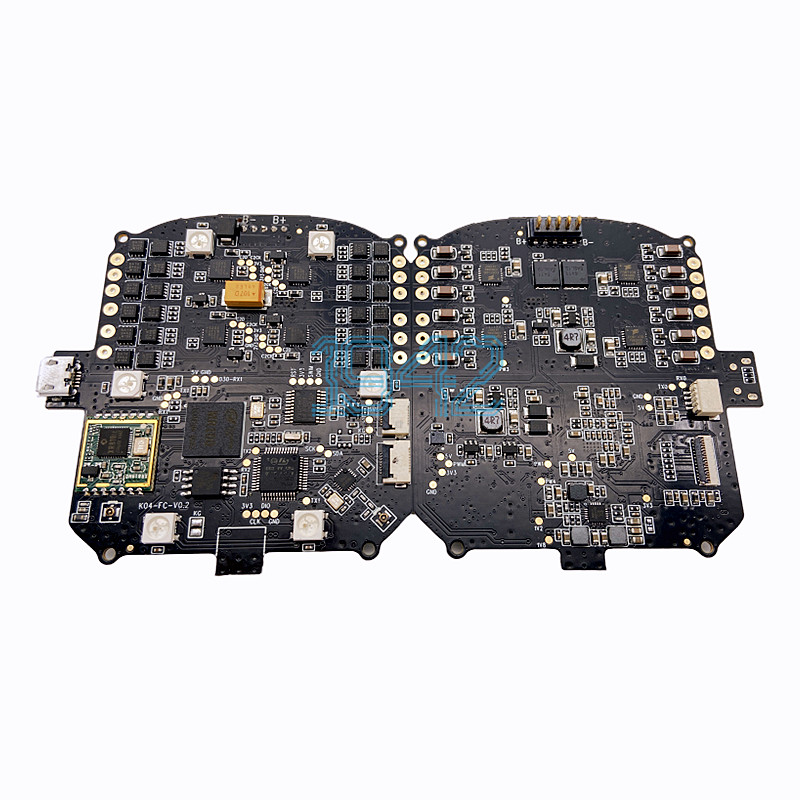

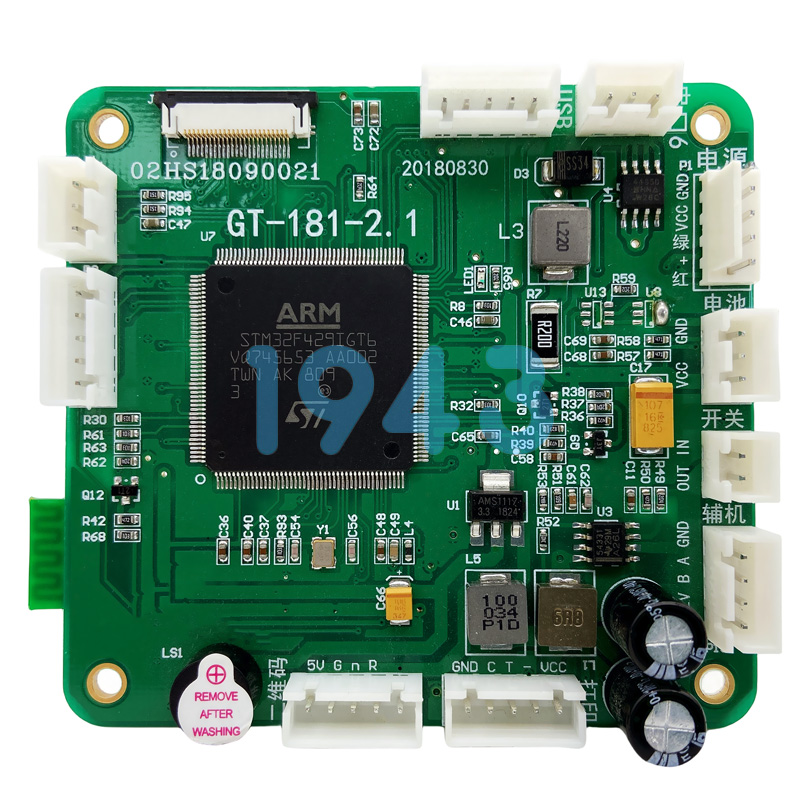

四、1943科技:以專業物料管理,賦能PCBA加工降本增效

作為專注SMT/PCBA加工的企業,1943科技深知物料管理對客戶成本與交付的重要性,通過建立“全流程數字化物料管理體系”,為客戶解決損耗高、供應鏈不穩定的難題:

- 數字化管控能力:采用“ERP+MES系統聯動”,實現物料從采購、入庫、生產到交付的全流程追蹤,精準核算損耗率,杜絕錯領、錯用,將物料損耗率控制在5%以下;

- 優質供應商資源:積累了500+合格供應商資源,核心物料均配備2-3家備份供應商,同時與頭部物料廠商建立長期合作,優先獲取稀缺物料資源;

- 專業團隊支撐:擁有10年以上經驗的物料管理團隊,熟悉各類PCBA物料特性,可根據客戶訂單需求制定“定制化物料管理方案”,如小批量訂單的物料精準采購、大批量訂單的庫存優化;

- 風險應對能力:建立供應鏈風險預警機制,實時監控物料供應狀態,提前為客戶提供替代物料建議,確保訂單交付準時率≥99%。

五、結語:做好物料管理,是PCBA加工降本增效的關鍵

PCBA物料管理不是“單一環節的管控”,而是“全流程、多維度的系統工程”——從采購精準核算到儲存科學管控,從生產損耗減少到供應鏈風險防控,每一步都直接影響企業的成本與競爭力。

如果您在PCBA加工中面臨“物料損耗高、供應鏈不穩定”的難題,1943科技可憑借專業的物料管理體系與豐富的實戰經驗,為您定制專屬解決方案,助力您實現“降損耗、穩供應、提效率”的目標。歡迎隨時聯系我們,共同探討PCBA物料管理的優化方案!

2024-04-26

2024-04-26