研發中試(NPI)是連接產品設計與批量生產的核心環節,尤其在SMT貼片加工中,NPI服務的專業性直接決定了新產品能否快速、穩定地實現量產轉化。對于1943科技這類SMT貼片加工廠而言,高質量的NPI服務不僅是技術實力的體現,更是幫助客戶縮短研發周期、降低試產風險、控制量產成本的關鍵支撐。1943科技將從NPI服務的核心價值出發,拆解SMT貼片加工中NPI服務的全流程要點,解析其在研發轉化中的技術邏輯。

一、NPI服務在SMT貼片加工中的核心定位:解決“從0到1”的量產適配問題

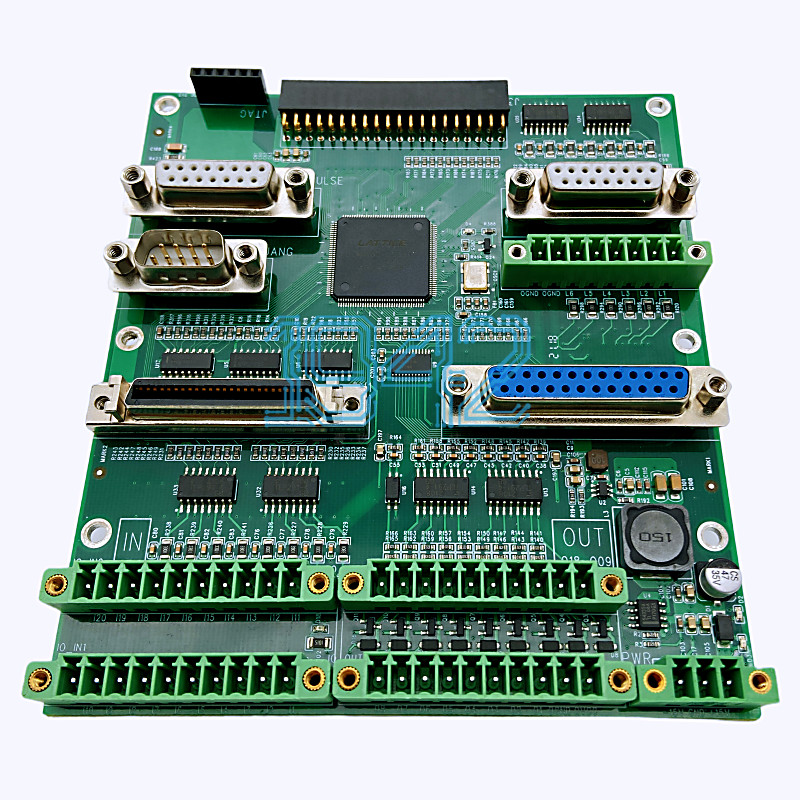

研發階段的電子產品設計,往往聚焦于功能實現與性能達標,卻容易忽略SMT貼片加工的工藝兼容性——比如元件封裝選型是否適配現有貼片機精度、PCB布局是否符合回流焊散熱需求、鋼網開口設計是否能保證焊錫量穩定等。這些“設計端”與“制造端”的脫節,可能導致試產時出現貼裝偏移、虛焊、連錫等問題,甚至需要反復修改設計,大幅延長研發周期。

NPI服務的核心價值,就是提前介入產品研發流程,以“可制造性”為核心,搭建設計與量產之間的技術橋梁。具體來說,1943科技的SMT貼片NPI服務,會圍繞三個關鍵目標展開:

- 工藝可行性驗證:通過小批量試產,驗證設計方案是否適配SMT加工設備與流程,提前發現并解決工藝沖突;

- 量產參數固化:在試產過程中調試并確定最優工藝參數,為后續量產提供標準化依據;

- 成本與效率優化:在保證產品質量的前提下,優化元件選型、PCB設計與加工流程,降低量產階段的物料損耗與人工成本。

對客戶而言,專業的NPI服務能將“設計-試產-修改”的反復迭代次數減少60%以上,平均縮短產品從研發到量產的周期1-2個月,同時避免因量產適配問題導致的前期研發投入浪費。

二、SMT貼片NPI服務全流程:從DFM分析到小批量試產的閉環管理

1943科技的SMT貼片NPI服務并非單一的“試產加工”,而是一套覆蓋“設計介入-工藝準備-試產執行-問題優化-量產移交”的全流程閉環管理體系,每個環節均需結合SMT技術特性與客戶研發需求精準落地。

1.前期介入:DFM可制造性分析

NPI服務的第一步,是在客戶完成PCB設計初稿后,提前開展DFM分析——這是減少試產問題的“源頭控制”。工程師會從SMT加工角度,對設計方案進行逐項核查:

- 元件封裝與布局核查:確認元件封裝是否為行業通用標準(如0402、0603、QFP、BGA等),避免非標準封裝導致貼片機無法適配;同時檢查元件間距是否符合貼裝精度要求,防止回流焊時出現連錫。

- PCB工藝參數核查:確認PCB板厚、阻焊層材質、焊盤尺寸是否適配鋼網開口設計,避免因焊盤設計不合理導致虛焊。

- 散熱與防護設計核查:針對大功率元件,核查是否預留散熱焊盤或散熱過孔,防止回流焊時因局部溫度過高導致元件損壞;同時檢查PCB邊緣是否預留貼片機定位孔,確保貼裝時PCB固定穩定。

DFM分析后,工程師會向客戶提供詳細的優化報告,標注需調整的設計點,并協助客戶完成設計迭代——這一步能提前解決80%以上的量產適配問題。

2.工藝準備:定制化試產方案與參數調試

設計方案確認后,進入NPI服務的工藝準備階段,核心是為客戶定制專屬的試產方案,避免“套用通用工藝”導致試產失敗:

- 鋼網定制與驗證:根據PCB焊盤設計,采用激光切割技術定制試產專用鋼網,并通過“鋼網張力測試”與“開口尺寸檢測”,確保焊錫量均勻;對BGA、QFP等精細封裝,會采用“階梯鋼網”或“激光開孔補償”技術,避免焊錫不足導致虛焊。

- 貼片機參數調試:根據元件類型選擇適配吸嘴,并通過“元件識別校準”調試貼裝精度;對BGA等底部焊球元件,還需調試“貼裝壓力”,防止壓力過大導致焊球變形。

- 回流焊溫度曲線調試:根據客戶提供的元件規格書,調試回流焊爐的溫度曲線——常規無鉛工藝的溫度曲線分為預熱區、恒溫區、回流區、冷卻區,確保焊錫充分融化且元件不被高溫損壞。

3.試產執行:小批量生產與全流程監控

工藝準備完成后,進入小批量試產階段,此階段需對SMT加工全流程進行精細化監控,確保每個環節可追溯:

- 物料管控:采用“物料編碼核對+視覺掃碼”雙重驗證,確認元件型號、規格與設計一致,避免物料錯用;對BGA、QFP等貴重元件,采用“真空包裝開封記錄”與“濕度卡監控”,防止元件受潮。

- 加工過程監控:在貼裝環節,每生產10pcs產品抽取1pcs進行“首件檢測”(使用AOI自動光學檢測設備,檢查貼裝偏移、缺件、反向等問題);回流焊后,對每片PCB進行“X-Ray檢測”與“AOI二次檢測”,確保焊錫質量;對有功能測試需求的產品,協助客戶搭建臨時測試治具,完成通電測試與功能驗證。

- 數據記錄:全程記錄試產參數與檢測結果,形成“試產技術檔案”,為后續問題分析與量產參數固化提供依據。

4.問題優化:閉環整改與工藝迭代

試產過程中若出現問題,工程師會啟動“問題分析-整改-驗證”的閉環流程,而非簡單返工:

- 問題根源分析:通過“5Why分析法”定位核心原因——例如“QFP引腳連錫”,可能是鋼網開口過大(Why1)→焊盤設計時未考慮元件引腳間距(Why2)→DFM分析時未發現該設計漏洞(Why3),最終追溯到設計與工藝銜接的細節缺失。

- 針對性整改:根據根源制定整改方案——如連錫問題可通過“縮小鋼網開口尺寸+優化回流焊恒溫區時間”解決;貼裝偏移問題可通過“調整貼片機視覺識別參數+優化PCB定位孔位置”解決。

- 驗證與固化:整改后進行“小批量驗證”,確認問題解決后,將優化后的工藝參數固化到“NPI工藝標準書”中,為后續量產提供直接依據。

5.量產移交:技術資料與工藝交接

當試產合格率達到客戶要求且功能驗證通過后,NPI服務進入“量產移交”階段:

- 技術資料移交:向客戶提供完整的NPI技術檔案,包括DFM分析報告、鋼網設計圖紙、貼片機程序文件、回流焊溫度曲線、檢測標準等,確保客戶掌握量產核心技術參數。

- 生產流程交接:將固化后的工藝參數導入量產生產線,協助量產團隊進行“工藝復現驗證”;同時對量產團隊進行技術培訓,確保量產過程穩定銜接。

三、NPI服務的關鍵技術要點:突破SMT加工的“精細度”與“兼容性”難題

在SMT貼片NPI服務中,有兩大技術要點直接決定服務質量:一是針對“精細元件”的工藝控制,二是針對“混合工藝”的兼容性處理。

1.精細元件的NPI工藝控制

隨著電子產品向小型化、高密度發展,研發階段常采用BGA、CSP、0201等精細元件,這類元件的NPI工藝控制難度遠高于常規元件:

- BGA元件的焊錫量控制:BGA底部焊球直徑通常為0.3-0.5mm,需通過“鋼網開口補償”控制焊錫量,避免焊錫過多導致連球或過少導致虛焊;同時在回流焊后,需通過X-Ray檢測焊球焊接狀態,確保焊接可靠性。

- 阻容元件的貼裝精度控制:貼裝時需采用“高靈敏度吸嘴”與“高精度視覺系統”,同時將貼裝速度降低30%,避免元件飛片或貼裝偏移;回流焊時需采用“局部控溫”技術,防止元件因熱沖擊損壞。

2.混合工藝(SMT+DIP)的NPI兼容性處理

部分研發產品需同時采用SMT貼片與DIP插件工藝,NPI服務需解決兩種工藝的兼容性問題:

- 生產順序優化:確定“先SMT貼片、后DIP插件”的生產順序,避免DIP插件時損壞已貼裝的SMT元件;同時在DFM分析階段,預留DIP插件的操作空間,防止插件時碰撞。

- 焊接工藝兼容:若DIP插件采用波峰焊工藝,需在NPI試產時調試“波峰焊溫度曲線”,確保與SMT回流焊工藝的溫度要求不沖突;對同時涉及SMT與DIP的元件,需驗證“先回流焊、后剪腳”的工藝可行性,避免引腳過長導致焊接問題。

四、NPI服務對客戶研發的價值:不止于“加工”,更是“技術協同”

對研發型客戶而言,1943科技的SMT貼片NPI服務帶來的價值,遠不止“完成小批量試產”:

- 縮短研發周期:通過DFM提前介入與閉環問題優化,避免因設計不合理導致的試產反復,平均縮短研發周期30%-50%;

- 降低研發成本:小批量試產階段的工藝優化,可將量產階段的物料損耗率從5%以上降至1%以下,同時避免因量產工藝調整導致的設備改造投入;

- 降低技術風險:通過NPI服務驗證的工藝參數與檢測標準,可直接應用于量產,避免量產時出現大規模質量問題,減少客戶市場召回風險;

- 技術能力提升:NPI服務過程中,工程師會向客戶輸出SMT加工的技術要點,幫助客戶提升產品設計的“可制造性”能力,為后續產品研發奠定基礎。

結語:NPI服務是SMT加工廠的“技術護城河”

在SMT貼片加工行業,量產加工的競爭已進入同質化階段,而NPI服務作為“技術密集型”環節,成為區分加工廠實力的核心標志。1943科技通過多年的NPI服務實踐,形成了“設計介入-工藝定制-問題閉環-量產移交”的標準化體系,既能解決客戶研發中的實際痛點,又能為自身積累不同行業的NPI技術經驗。

對研發型客戶而言,選擇一家具備專業NPI服務能力的SMT貼片加工廠,不僅是選擇“加工伙伴”,更是選擇“技術協同伙伴”——通過NPI服務的橋梁作用,讓好的產品設計真正落地為穩定的量產產品,這正是1943科技NPI服務的核心價值所在。

2024-04-26

2024-04-26