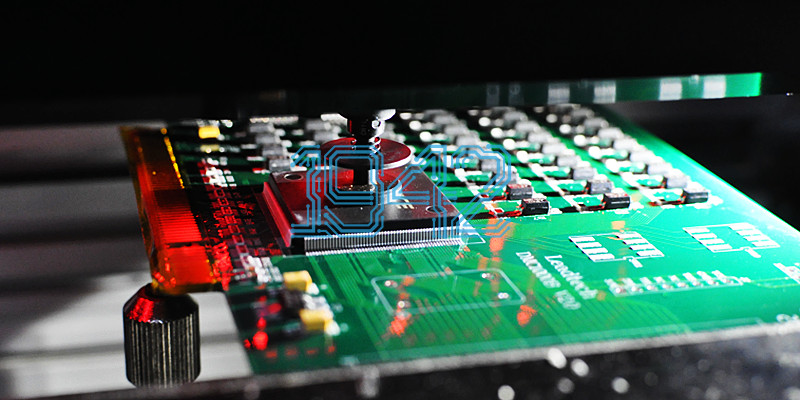

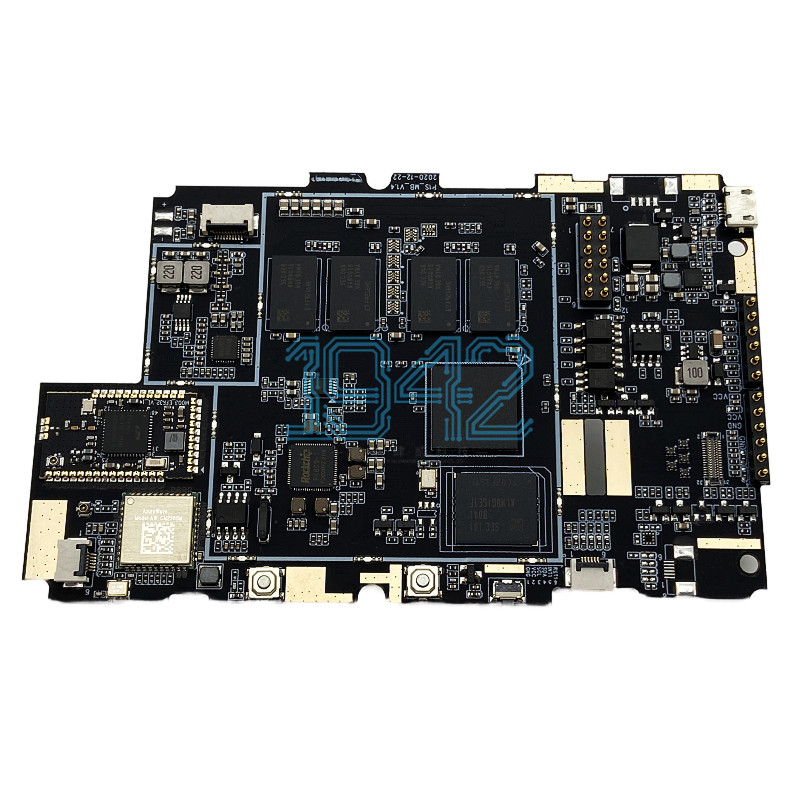

QFP(Quad Flat Package,方形扁平封裝)是電子制造中常用的芯片封裝形式,核心特點是引腳沿芯片四邊整齊排列,兼顧高密度設計與焊接可檢測性,廣泛應用于工業控制、汽車電子、消費類產品領域。其封裝工藝涉及結構設計、類型選擇及加工環節把控,深圳SMT貼片加工廠-1943科技從核心維度詳細解析。

一、QFP封裝的結構工藝特點

QFP封裝的核心結構圍繞“外露引腳”設計,具體有三個關鍵特征:

- 引腳分布與材質:引腳呈四邊對稱分布,數量從幾十Pin到200+Pin不等,間距最小可達0.4mm;引腳材質以銅合金為基底,表面鍍錫處理,既保證導電性,又能防止氧化,降低焊接不良風險。

- 檢測便利性設計:不同于BGA封裝的“隱藏式引腳”,QFP引腳外露,焊接后可通過AOI(自動光學檢測)設備直接觀察引腳對齊度、焊錫浸潤情況,無需依賴X-Ray,簡化檢測流程,降低隱性故障排查難度。

- 工藝難點關聯:細且密的引腳結構也帶來加工挑戰——運輸或裝卸過程中易產生微變形,貼片時對位偏差0.1mm就可能導致相鄰引腳連錫,對后續貼裝、焊接精度要求極高。

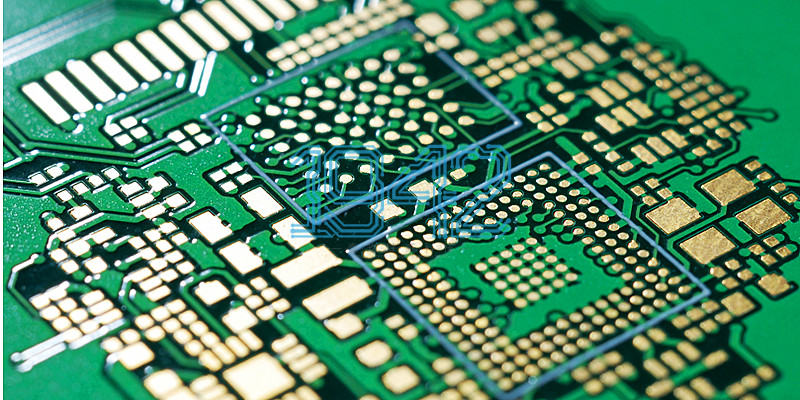

二、QFP封裝的常見類型與工藝適配性

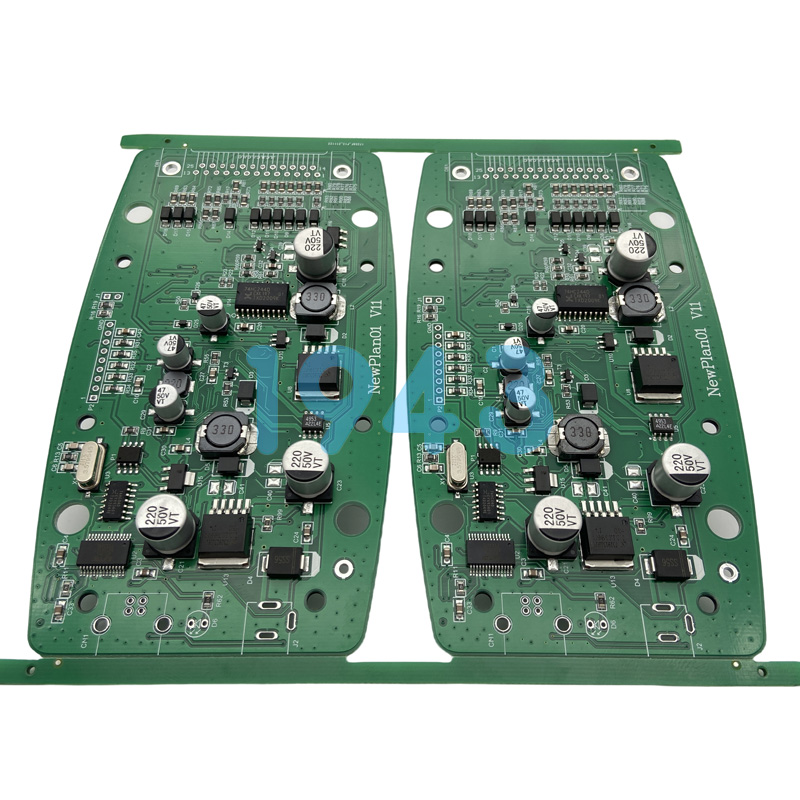

實際應用中,QFP封裝根據產品需求細分不同類型,工藝參數需針對性調整:

- LQFP(薄型QFP):封裝厚度控制在1.4mm以下,采用薄型塑封材料,工藝核心是兼顧輕薄與結構強度,適配智能手表主板、物聯網傳感器等對厚度敏感的產品;常見引腳數64Pin左右,間距多為0.5mm,貼裝時需重點控制壓力,避免引腳變形。

- TQFP(塑封QFP):采用高強度塑封外殼,抗摔抗震性能優于LQFP,工藝上側重外殼成型密度與引腳牢固度,適合車載中控模塊、雷達電路板等需承受震動、高低溫(-40℃到125℃)的場景;常見引腳數可達100Pin,間距最小0.4mm,對焊膏印刷精度要求更高。

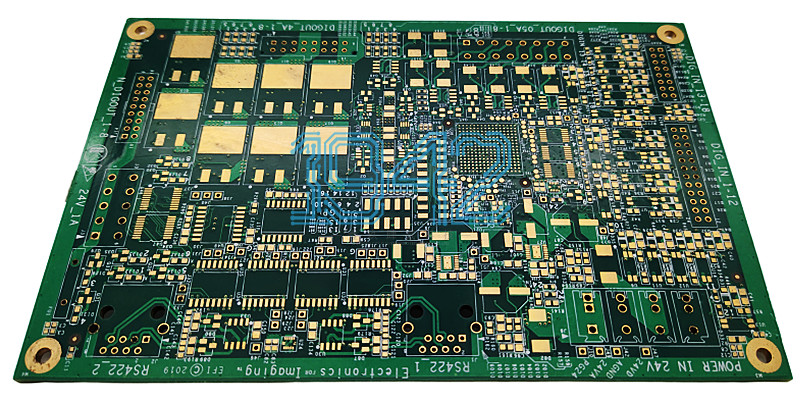

三、QFP封裝加工的核心工藝環節與問題解法

QFP封裝加工需把控三大關鍵工藝環節,規避常見問題:

- 引腳預處理工藝:芯片進廠后需先通過AOI設備掃描引腳平整度,檢測標準為彎曲度≤0.1mm,若超出范圍需退回供應商;此環節可從源頭避免因引腳變形導致的貼裝連錫,減少后續返工。

- 焊膏印刷工藝:針對不同間距QFP定制鋼網是核心——0.4mm間距引腳需匹配開孔寬度0.22mm、厚度0.12mm的鋼網,配合全自動印刷機控制焊膏量(80-120μm),防止多錫連焊或少錫虛焊;印刷后需二次檢查焊膏覆蓋均勻度,確保無偏移、漏印。

- 回流焊溫區工藝:需根據QFP引腳數、芯片材質定制溫區曲線——144Pin以上QFP因體積大、散熱慢,需采用8溫區回流爐,預熱段升溫速率1.2℃/s,峰值溫度235±2℃,恒溫120秒,保證焊錫充分合金化;64Pin以下小體積QFP可適當調整升溫速率(1.5℃/s),避免高溫損傷芯片。

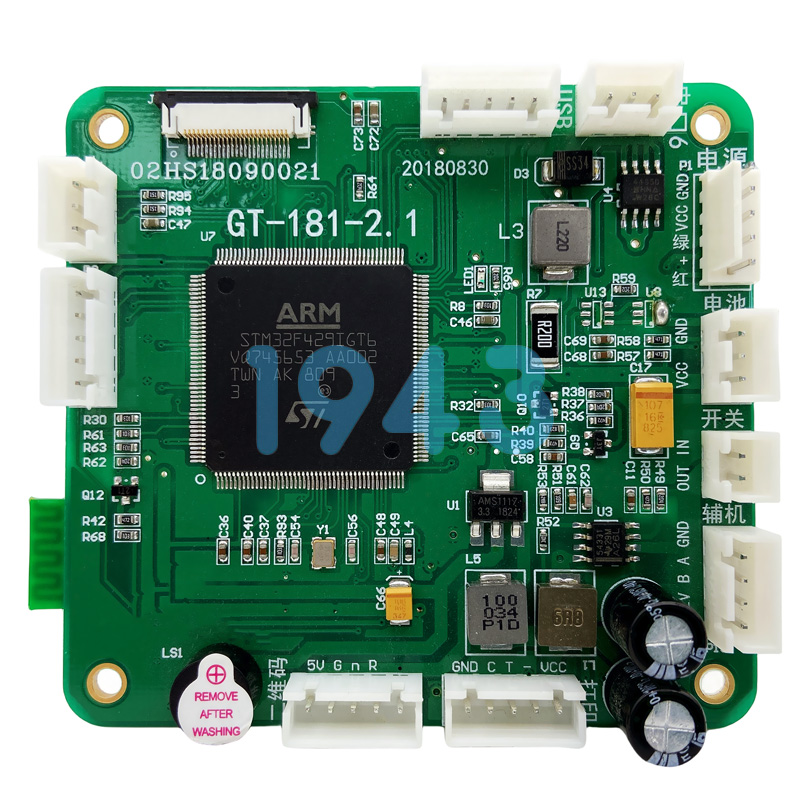

四、QFP封裝工藝的應用適配要點

不同應用場景對QFP封裝工藝有差異化要求:

- 工業控制領域(PLC模塊、變頻器):優先選擇100-144PinQFP,工藝上強化引腳焊接穩定性,通過延長回流焊恒溫時間提升焊點抗老化能力,適應工業環境長期運行需求;

- 汽車電子領域(車載導航、車身控制器):選用TQFP封裝,工藝中增加外殼密封性檢測,采用無鉛高溫焊料,確保高低溫循環下無焊點開裂;

- 消費電子領域(中高端路由器、智能家電):多采用LQFP封裝,工藝側重輕薄化,通過優化鋼網與貼裝壓力,在有限PCB空間內實現高密度封裝,同時控制加工成本。

如果您有SMT貼片加工的需求,歡迎隨時聯系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26