在電子制造領域,測試板作為驗證產品功能與性能的核心載體,其設計水平直接影響研發效率與量產良率。隨著半導體器件向高集成度、高密度封裝方向發展,傳統測試板設計已難以滿足復雜場景需求。表面貼裝技術(SMT)通過工藝創新與設備升級,正在重塑測試板設計的核心邏輯,為半導體測試、通信設備驗證、汽車電子研發等領域提供關鍵支撐。

一、SMT貼片技術:測試板設計的效率引擎

SMT工藝通過錫膏印刷、元件貼裝、回流焊接三大核心環節的精密協同,實現了電子元器件與PCB板的高效互聯。在測試板制造中,該技術展現出三大優勢:

- 空間利用率提升:相較于通孔插裝技術,SMT貼片使PCB表面空間利用率提升40%以上,為高密度測試電路布局提供可能。

- 信號完整性優化:微型化元件(如0201封裝電阻電容)的貼裝精度可達±0.03mm,顯著降低寄生參數對高速信號傳輸的影響。

- 生產周期壓縮:自動化產線實現每小時數萬次貼裝動作,配合AOI光學檢測設備,使測試板交付周期縮短60%。

在半導體測試板場景中,SMT技術通過精細的焊盤設計(如0.4mm間距BGA封裝)和三維堆疊方案,成功應對芯片級封裝(CSP)的驗證需求。某半導體廠商的測試數據顯示,采用SMT工藝后,晶圓級封裝測試板的良率從82%提升至98.5%。

二、測試板設計的核心優化維度

1.熱應力管理

測試板在高溫老化、熱沖擊等可靠性測試中,需承受-55℃至150℃的極端溫差。SMT工藝通過以下方式實現熱穩定性突破:

- 采用熱膨脹系數匹配的板材組合,將回流焊接變形量控制在0.05%以內;

- 開發高Tg值(玻璃化轉變溫度)基材,提升PCB耐熱沖擊性能;

- 優化散熱通孔布局,使功率器件結溫降低20℃。

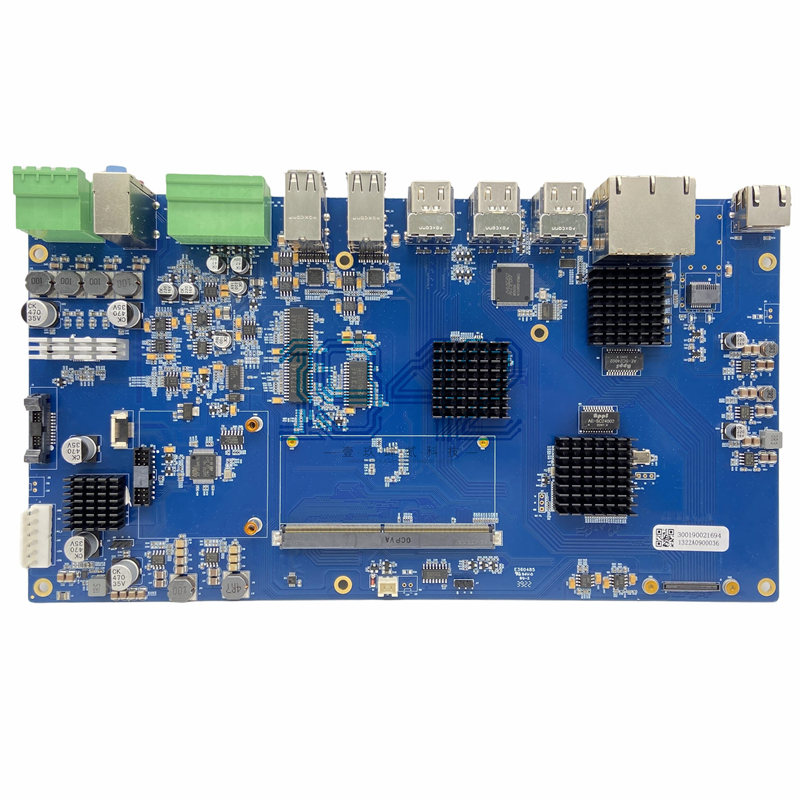

2.電磁兼容性設計

針對5G通信模塊測試板的高頻特性,SMT工藝引入埋入式電容、共模電感等被動元件,配合3D電磁仿真軟件,將信號完整性(SI)問題發生率降低75%。某通信設備廠商的測試案例顯示,通過SMT工藝優化的毫米波測試板,其插損指標優于行業基準0.8dB。

3.可制造性設計(DFM)

在汽車電子測試板領域,SMT工藝通過以下措施突破可靠性瓶頸:

- 開發抗振動吸嘴,確保在3軸振動測試中元件偏移量<0.02mm;

- 采用激光選焊技術,實現選擇性區域屏蔽(如安全氣囊控制模塊);

- 構建防潮防腐蝕涂層,使測試板通過48小時鹽霧試驗。

三、行業應用場景的深度融合

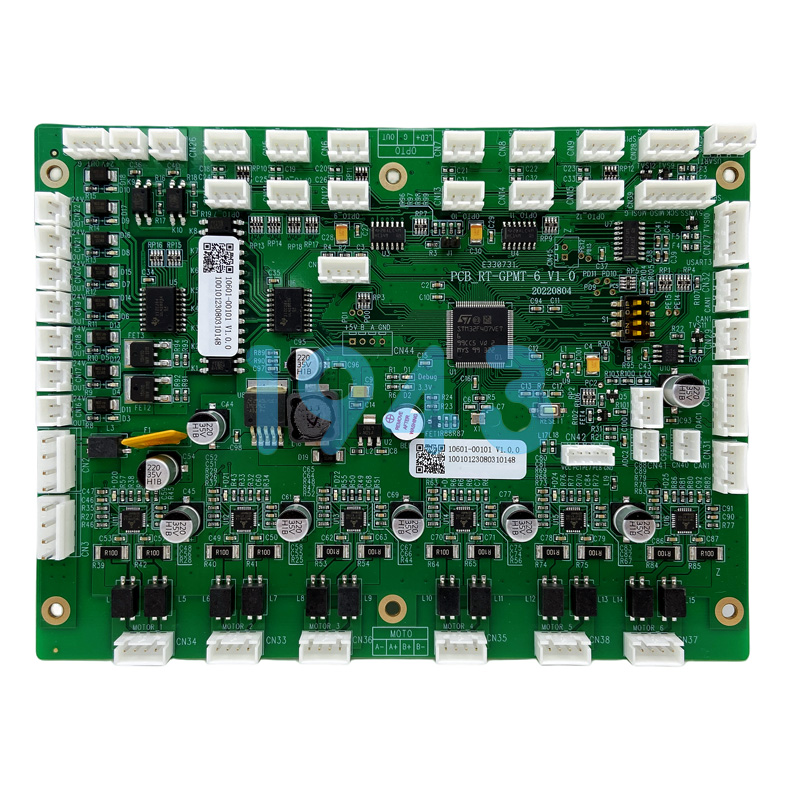

1.半導體測試板

在晶圓測試(CP Test)環節,SMT工藝通過倒裝芯片(Flip Chip)技術實現微凸點(Micro Bump)的精準連接,測試探針卡接觸電阻穩定性提升3個數量級。對于系統級封裝(SiP)測試板,SMT產線整合X-RAY檢測設備,使BGA焊球空洞率檢測精度達到1μm級別。

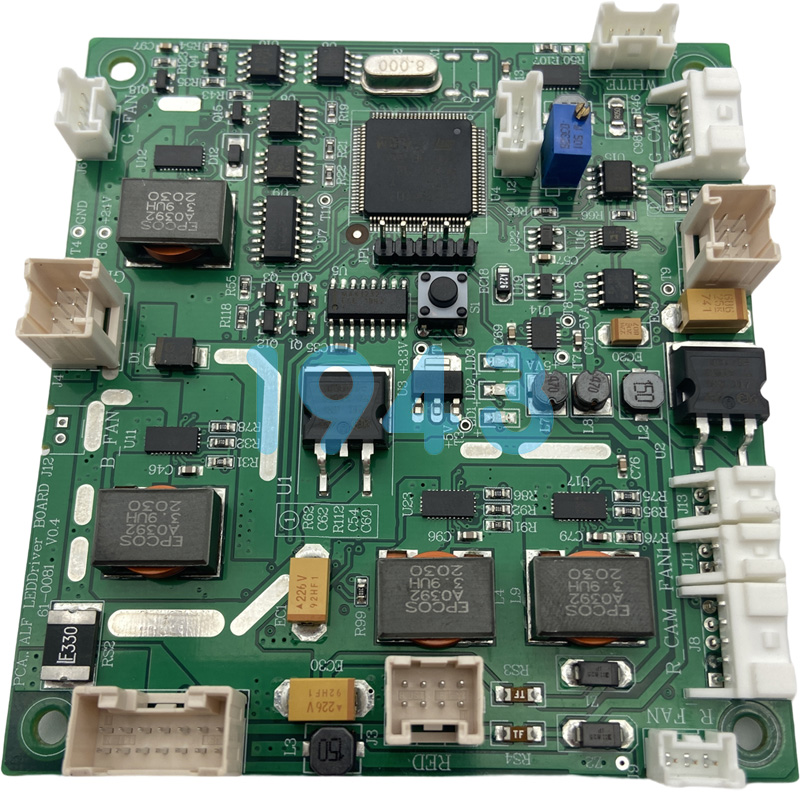

2.通信設備測試板

針對5G基站功放模塊測試需求,SMT工藝開發出氮化鎵(GaN)器件專用貼裝方案:

- 采用真空吸筆配合壓力反饋系統,確保脆性材料元件零損傷;

- 優化回流焊溫度曲線,使熱沖擊系數(TCS)降低40%;

- 集成在線參數測試(ICT),實現功率附加效率(PAE)指標實時監控。

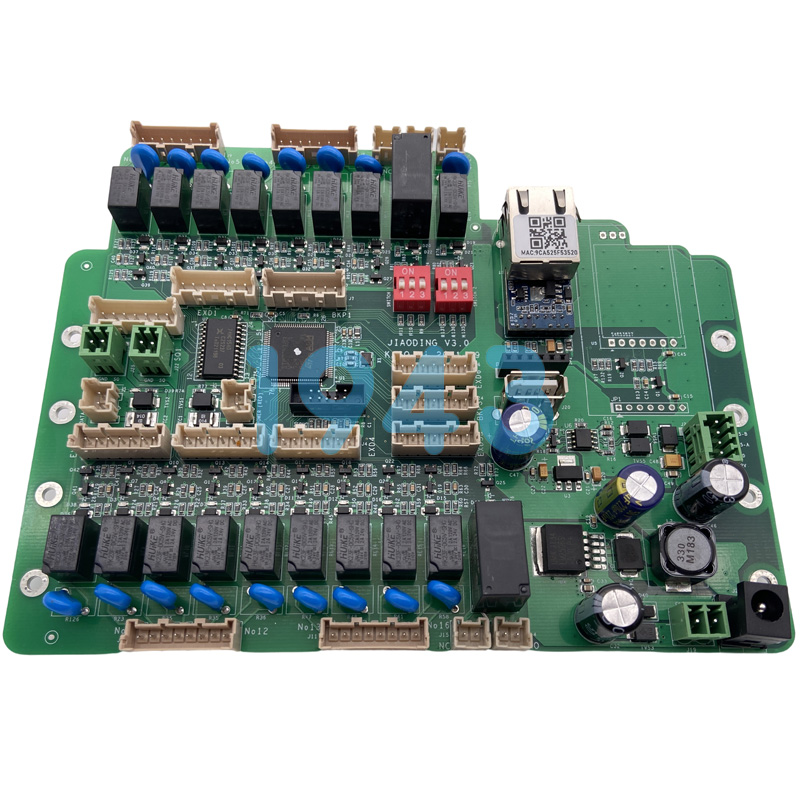

3.汽車電子測試板

在自動駕駛域控制器測試場景中,SMT工藝通過以下創新保障功能安全:

- 開發車規級錫膏(符合AEC-Q標準),使焊點抗疲勞壽命突破1000次循環;

- 實施激光三維掃描檢測,確保0.35mm間距連接器零錯位;

- 構建追溯系統,實現元件批次、工藝參數、檢測數據的全鏈路綁定。

四、未來技術演進方向

隨著電子系統復雜度指數級增長,SMT貼片技術正朝向三大方向演進:

- 異構集成能力:通過激光輔助鍵合技術,實現芯片、MEMS傳感器、無源元件的異質集成;

- 智能產線升級:融合數字孿生技術,使測試板產線實現虛擬調試與實時優化;

- 材料科學突破:開發低溫焊接材料(如納米銀漿),將回流焊溫度降低至180℃以下,拓展柔性電子測試場景。

SMT貼片技術已從單純的組裝工藝進化為測試板設計的戰略要素。通過工藝精度、材料創新與智能化的深度融合,該技術將持續推動電子測試領域向更高速、更精密、更可靠的方向演進,為半導體、通信、汽車等產業的創新發展提供堅實支撐。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工生產廠家-1943科技。

2024-04-26

2024-04-26