質量是企業的生命線,而IQC則是保障產品質量的第一道防線。作為深圳SMT貼片加工領域的資深服務商,1943科技深知,只有從源頭把控材料質量,才能為后續生產打下堅實基礎。今天,我們結合多年實戰經驗,帶您深入了解IQC來料檢驗的核心價值與實施要點,看看1943科技如何通過科學化流程,為客戶提供值得信賴的加工服務。

為什么IQC來料檢驗至關重要?

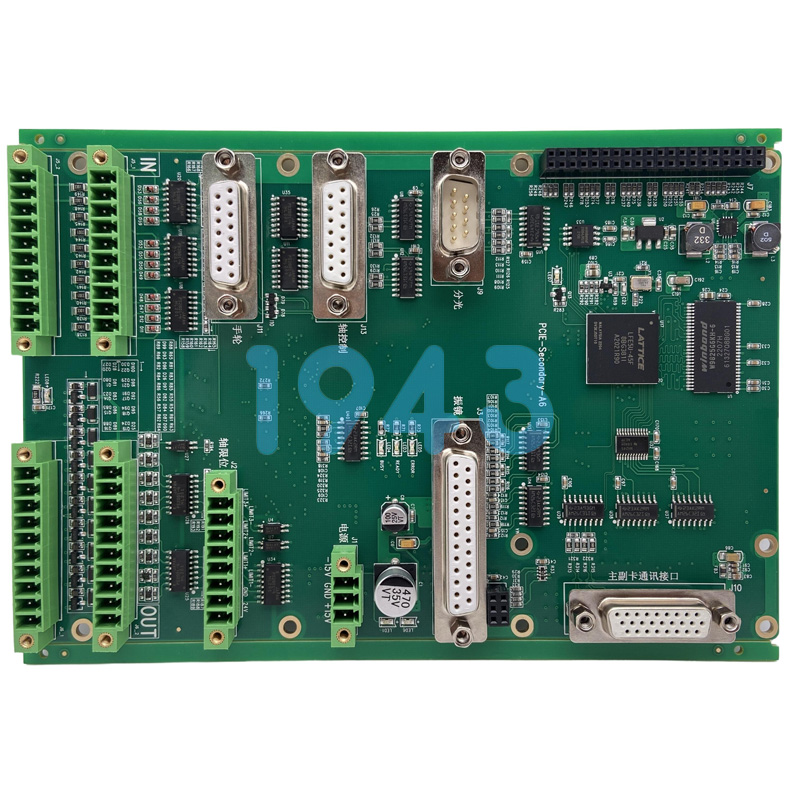

在SMT貼片加工中,原材料的質量直接影響最終產品的性能與可靠性。若來料存在缺陷,輕則導致生產延誤,重則引發批量返工甚至客戶投訴。

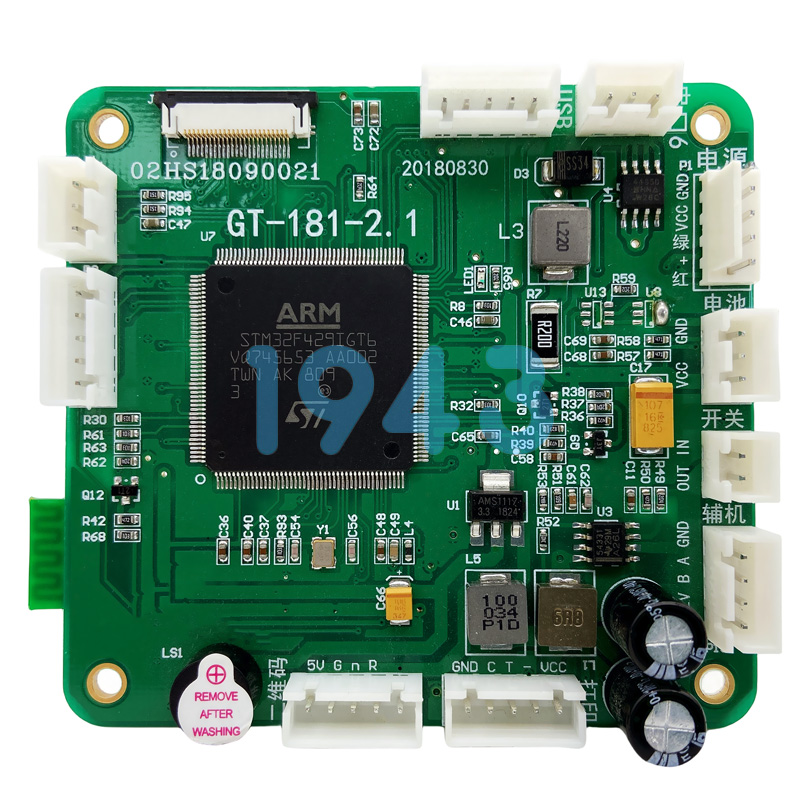

某客戶送來一批貼片電容,外觀無明顯瑕疵,但經過IQC的精密測試后,發現其耐壓值低于標準。若未及時攔截,這些電容在焊接后可能因高溫或電流波動導致短路,造成整批產品報廢。通過IQC的嚴格檢驗,1943科技不僅為客戶避免了經濟損失,更贏得了長期合作的信任。

1943科技的IQC來料檢驗全流程

我們始終遵循“精準、高效、可追溯”的原則,將IQC流程細化為以下關鍵步驟:

1. 收料核對:細節決定成敗

- 信息確認:核對送貨單與采購訂單,確保物料名稱、規格、數量、批次完全一致。

- 包裝檢查:檢查包裝是否完好,是否存在受潮、破損或標簽缺失等問題。例如,某些敏感電子元器件需防靜電包裝,若包裝異常可能導致性能受損。

2. 外觀與尺寸檢驗:不容忽視的“顯微鏡”

- 目視檢查:通過放大鏡或顯微鏡觀察元器件表面是否有劃痕、氧化、變形等缺陷。

- 尺寸測量:使用卡尺、千分尺等工具,對關鍵尺寸進行精準測量,確保符合圖紙公差要求。

3. 性能測試:從“紙上談兵”到“實戰驗證”

- 電氣性能測試:針對電阻、電容、電感等元件,測試其阻值、容值、絕緣電阻等參數是否達標。

- 環境適應性測試:模擬高溫、高濕、震動等條件,檢驗元器件在極端環境下的可靠性。

4. 抽樣計劃與判定標準:科學決策,拒絕“拍腦袋”

- 抽樣方案:根據MIL-STD-105E標準,結合物料重要性制定抽樣比例。高價值元器件采用全檢,普通輔料則按比例抽檢。

- 缺陷分類:

- 致命缺陷(CR):直接危及安全或功能(如短路、漏電)。

- 嚴重缺陷(MA):影響性能但可修復(如尺寸輕微超差)。

- 輕微缺陷(MI):不影響使用但需改進(如外觀劃痕)。

5. 數據記錄與反饋:讓質量可追溯

所有檢驗結果均通過數字化系統記錄,形成完整的檢驗報告。若發現問題,我們會第一時間通知客戶與供應商,并提供改進建議,推動供應鏈質量提升。

1943科技的IQC優勢:不止于“查問題”

- 專業團隊:IQC檢驗員均經過嚴格培訓,熟悉電子元器件特性及測試標準。

- 先進設備:配備高精度測量儀器和自動化檢測系統,確保數據準確性。

- 定制化服務:根據客戶需求靈活調整檢驗方案,例如對特殊行業提供更嚴苛的測試標準。

選擇1943科技,讓品質從源頭開始

在深圳SMT貼片加工領域,1943科技始終以“零缺陷”為目標,通過科學化IQC流程,為客戶提供穩定、可靠的產品。我們深知,每一批合格的來料不僅是對客戶的承諾,更是對行業責任的踐行。

如果您正在尋找一家兼具技術實力與質量管控能力的SMT加工伙伴,歡迎聯系1943科技。讓我們共同守護您的產品品質,助力企業在激烈的市場競爭中脫穎而出!

2024-04-26

2024-04-26