“貼片”一詞聽起來像把郵票貼到信封上,可當它放在電子制造環(huán)節(jié)里,技術含量立刻翻倍。SMT貼片加工,就是用機器把芝麻粒大小的元件按圖紙“貼”在PCB上,再經(jīng)過回流焊固定,一塊能跑能跳的電路板就此誕生。聽上去簡單,真正做過的人才知道,里面藏著無數(shù)細節(jié)。

一、前期準備:圖紙與物料必須“鎖死”

工程師把Gerber文件、BOM表、坐標文件翻來覆去核對三遍:元件封裝對不對?極性元件方向有沒有標?哪怕一個0402電阻搞錯,后面都會演變成成批返修。物料倉同步啟動“點兵”:芯片、電容、連接器,按料號、批次、濕敏等級分區(qū)存放。濕度高的元件要進烘箱,40℃、8小時,把潛伏的水汽逼出來,免得回流焊時“爆米花”。

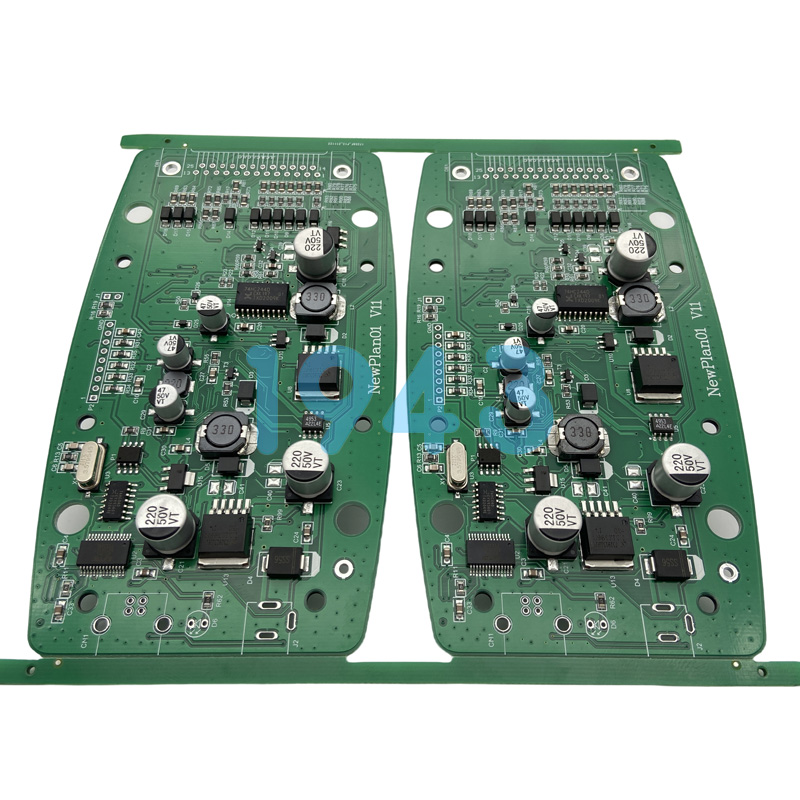

二、印刷錫膏:0.1毫米的誤差都嫌多

鋼網(wǎng)厚度、開口尺寸、張力測試,每一步都在跟微米較勁。錫膏倒進鋼網(wǎng)上,刮刀以45°角勻速滑過,錫膏像奶油一樣被抹進孔洞。SPI光學檢查立刻上線,錫膏厚度、面積、偏移全掃描,NG就擦了重來。老師傅常說:“錫膏印不好,后面再努力都是白搭。”

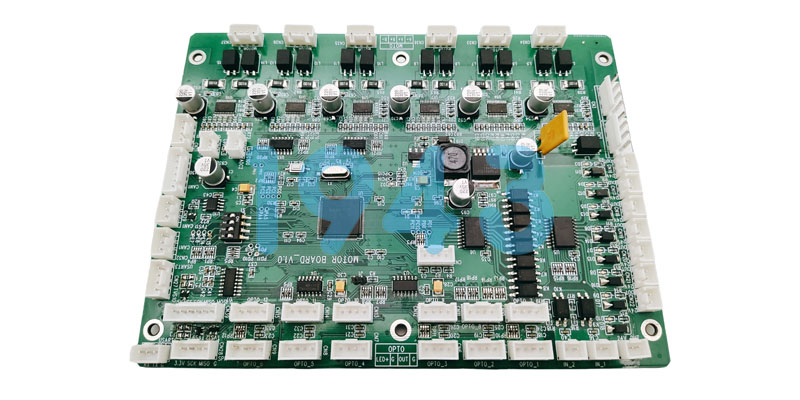

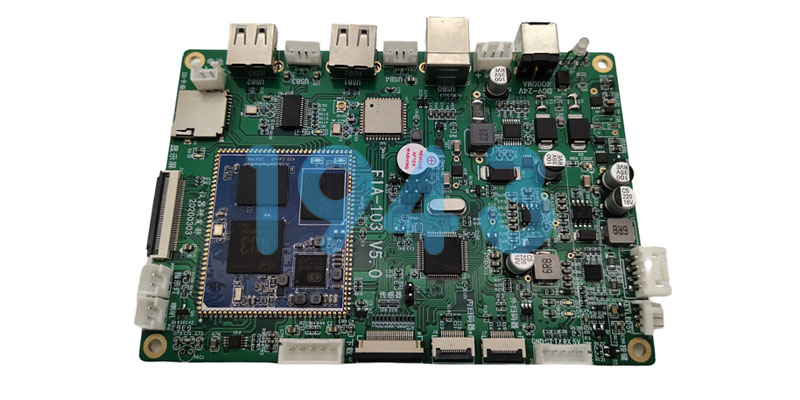

三、SMT貼片:速度與精度并存的“機械舞蹈”

高速貼片機貼0201電阻像機關槍,噠噠噠一秒十幾個;泛用機貼QFP、BGA則像外科醫(yī)生,吸嘴輕拿輕放。貼裝順序也有講究:先小后大,先低后高,避免大元件擋住小元件的“路”。貼片頭每貼完一顆,視覺系統(tǒng)立刻拍照糾偏,角度偏差超過0.05°都要回爐。整線換線時間壓縮到十分鐘以內,靠的是離線備料車,下一個產品的料盤早就在一旁“排隊”。

四、回流焊:溫度曲線是生命線

預熱、浸潤、回流、冷卻,四個區(qū)段像心電圖一樣必須平滑。無鉛錫膏峰值溫度通常拉到245℃,高過5℃可能烤壞芯片,低5℃又可能虛焊。爐溫測試儀每班跑一次,把熱電偶貼在板子最厚、最薄、最密處,記錄實時曲線。遇到大面積銅箔的板子,還得加氮氣,防止氧化。

五、檢測與返修:火眼金睛不放過

AOI先掃一遍,缺件、偏移、橋接立刻報警;X-ray再對BGA、QFN做“透視”,看焊球有沒有空洞。發(fā)現(xiàn)不良,返修臺用熱風槍局部加熱,鑷子夾起元件,殘錫吸凈,重新植球、補焊。老師傅一邊修一邊念叨:“返修一塊板,不如前面少錯一次。”

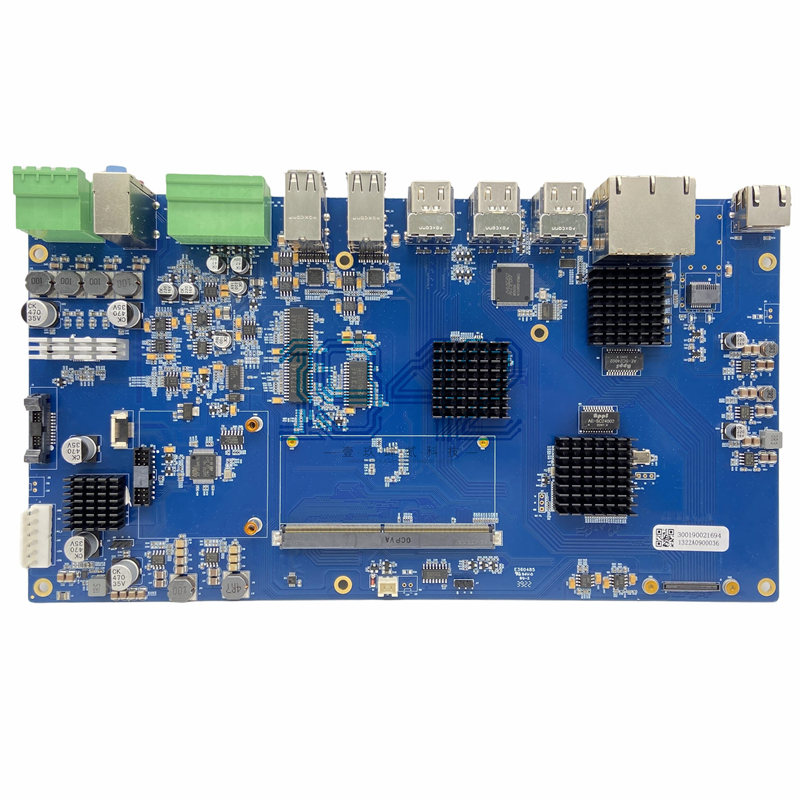

六、DIP與后焊:大個子元件的“慢生活”

電解電容、插座、變壓器這些“大塊頭”不適合貼片機,留給DIP線。波峰焊錫波像金色小瀑布,板子勻速滑過,焊錫爬升引腳。插裝工位用治具定位,防呆柱確保極性不會插反。后焊工位則處理散熱器、線材,電烙鐵溫度360℃,焊錫絲含銀3%,焊點閃亮圓潤。

七、測試與包裝:最后一道閘門

ICT針床壓下,上千根探針同時觸碰測試點,幾秒掃完開路、短路;FCT把板子接上電源、信號,跑完整功能。通過測試的板子,裝進防靜電袋,加干燥劑、濕度卡,抽真空封口。外箱貼ROHS、REACH標簽,準備漂洋過海去下一站。

尾聲

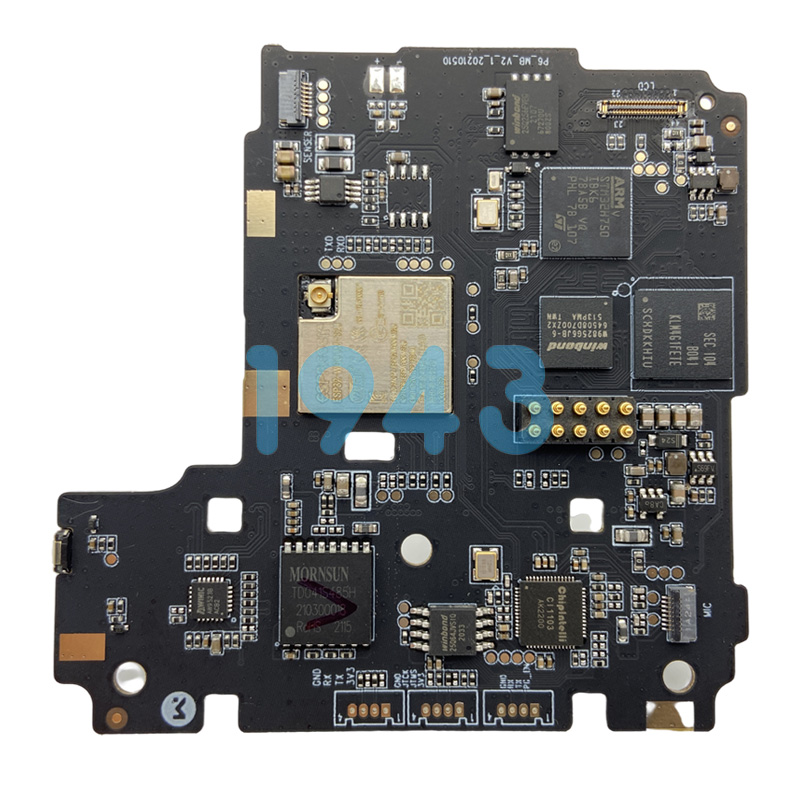

一塊電路板從裸銅到能跑程序,中間要經(jīng)歷幾十雙手、十幾臺設備、上百個參數(shù)。SMT貼片加工的快,是前期慢工細活的回報;它的準,是無數(shù)次試錯后的肌肉記憶。下次拆開手機、無人機、車載導航,看見那些密密麻麻的小元件,不妨想一想:它們曾在一臺臺貼片機上,以每秒幾萬次的速度,完成了一場毫米級的精準降落。

如果您有SMT貼片加工的需求,歡迎隨時聯(lián)系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26